摘 要

口服固體制劑的療效和品質主要取決于固相(晶型)的選擇、劑型的設計及其生產工藝。在設計和開發劑型及其生產工藝時必須充分考慮由生產工藝導致相變的可能性。本文簡要綜述了多晶型的基本原則,明確了相變的類型及潛在的轉變機制并分別討論了各類型(相變)的動力學因素。著重強調了口服固體制劑常見單元操作與潛在相變可能性的關聯。并以實例闡述固相以及劑型和工藝開發過程導致相變的重要性。

1、引言

口服固體制劑有著方便、物理化學性質穩定、便于管理、高通量及生產成本低的優點。口服固體制劑中的API和輔料可以以不同晶型或是無定型的形式存在。當固體制劑中API事先選定的固相形式或晶型輔料經受制劑生產過程中各種不同環境時,可能會發生諸如晶型、溶劑化物/水合物及無定型之間的相變。

眾所周知,晶型的不同會引起固體物理、化學及機械性能的改變。因此必須充分理解API和輔料的固態性質以保證產品的療效穩定。考慮到藥品工藝開發過程藥物晶型選擇的重要性,藥物科學家們從對理解多晶型的現象到對特定晶型的實際利用等多方面進行了不遺余力的研究。雖然目前已可對不同晶型進行鑒別和表征,并可選定特定晶型進行研究,但確保成品中的藥物晶型未發生變化仍是非常重要的。像加熱、研磨及暴露于溶劑中等在生產過程的單元操作,可能會出現利于轉晶的條件。因此在制劑和工藝開發過程必須考慮出現轉晶的可能性。

Morris等提出了制劑工藝相變的理論方法。該篇文章從另一方面著眼于這一主題的實際應用。本文對生產工藝單元操作可能引起的相變、潛在機制、預期或如何防止及相變對藥物品質的影響均會被論述。最后,以實例論證理解工藝如何導致相變的重要性以及制劑和工藝開發過程中的存在的挑戰

2、固體形式及其在固體制劑中的表征

2.1 固相類型、相變及其機制

關于固相的形式已在其他多種論著中被詳細討論,在即僅做以下簡單總結。固相被分為晶型和無定型兩大類。多晶型是固態物質的晶體形式含有相同的分子或離子但具有不同的構象和(或)堆積方式。溶劑化物是溶劑分子存在于晶格中并與“宿主分子”(host molecules)加合而形成的一種晶體形式。如果溶劑是水分子則被稱為水合物。水合物尤其與藥物的研發相關,因其在生產過程中普遍存在。與晶體形式具有三維長程有序排列不同,無定型態不存在可被識別的晶格,可被視為過冷液態。

這些不同的固相形式均具有獨特物理、化學及機械性質,并且(性質)相互之間彼此關聯。例如,在一定的溶劑中,高的熱力學活性意味著更高的表觀溶解度,在該溶劑中便存在著擴散為限速步驟的更快的溶出速率。高的熱力學活性意味著更高的反應活性導致穩定性降低。雖然存在意外,但一般而言遵循上述規律。根據上面提及的不同性質之間的關聯,不同相態之間的差異可能會被進一步放大。例如,在干燥狀態下由于高的熱力學活性無定形態一般比相應的晶態形式具有更高的反應活性。此外,潮濕環境下,無定型吸濕性更大,吸收的水分可作為增塑劑顯著增加分子的運動性。因此,與晶態相比,暴露于潮濕環境,無定型態的穩定性更易受到影響。

此外,根據溫度、壓力和相對濕度等的不同,同一物質不同晶態之間相對的穩定性也會發生變化。在產品開發過程中,不僅要能區分不同晶型,在可能引起轉晶的相關環境下還要能做到意識到它們之間的轉變。對相變機制的認識非常有助于識別這些可能的轉變以及影響這些轉變的動力學因素。對這些機制的理解對也有利于劑型的合理設計和選擇耐用性好的工藝,從而保證產品生產質量和療效的一致性。表1列舉了四種可能的相變機制,并分別進行討論。

表格 1 相變及可能機制

|

機制 |

相變 |

|

固相 |

多晶型互變 |

|

水合/脫水 |

|

無定型晶體化轉變/玻璃化轉變 |

|

融化 |

多晶型互變 |

|

玻璃化轉變 |

|

溶液 |

多晶型互變 |

|

水合/脫水 |

|

無定型晶體化轉變/玻璃化轉變 |

|

溶液介導 |

多晶型互變 |

|

水合/脫水 |

|

無定型晶體化轉變(只會發生亞穩型向穩定性轉變) |

2.1.1固相

有些相變未經過液相或氣相的短暫臨界狀態而是直接在固相之間發生。許多動力學方程已被用來描述固相相變的動力學機制,其中每一條均代表著一種特別的機制。最近一種被稱為“自由態模型”(model free)的方法被應用于水合物脫水和無定型晶體化轉變。這種新的方法可以更靈活的解釋(相變的)動力學過程并提供更強大的預測能力。此外這種方法也有助于說明相變過程的動力學機制,特別是對那些機制復雜的過程。一般而言,固相相變的機制受到環境因素(壓力、溫度、相對濕度等)、晶格缺陷、粒徑和粒度分布及雜質等的影響。

2.1.2融化

當化合物在高于熔點的情況下進行加熱隨后冷卻至室溫后,可能不會再生為原來的固相狀態。因此,在這種加熱/冷卻的循環過程中,可能會發生相變。在影響物質最終固相狀態的眾多因素包括成核的速度、晶體生長以及冷卻等。其中雜質和輔料也可能影響結晶的過程。

2.1.3溶液

在工藝過程中,藥物溶解或部分溶解在溶劑(典型的如水)中是非常普遍的情況。如果在除去溶劑的過程中引發了相變,則這種機制被稱為溶液機制。意識到相變可以是亞穩態向穩態或穩態向一種或多種亞穩態之間進行轉變這一點是非常重要的。比如,在濕法制粒過程藥物可能部分溶于水中,在凍干會噴霧干燥過程中藥物則完全溶解在水中。一旦除去溶劑便會再生出固相的藥物。再生藥物的固相狀態可能已不是原來的晶型或者為混晶狀態。需要注意的是只有溶解的那部分藥物才可能發生相變。

最終的固相狀態是單一相態還是無定型以及晶型的混合取決于溶劑取出的速率、晶核形成的難易以及在相應工藝環境下可形成晶型的晶體生長速度等因素。

2.1.4溶液介導

與溶液機制不同,溶液介導機制只會引起亞穩態向穩態的相變。該種相變是兩種相態下溶解度的不同導致的。與溶液機制的相變發生在干燥過程不同,溶液介導機制的相變在亞穩態接觸到飽和溶液時發生。

在溶液介導機制的相變中存在三個連續的過程:1)亞穩相態溶解于所接觸到的飽和溶液并達到穩定相態的過飽和狀態;2)穩定相態的成核;3)穩定相態的晶核生長同時伴隨亞穩狀態的不斷溶解(過程1)。過程(2)和(3)往往是限速步驟。當過程(2)為限速步驟時,任何影響成核的因素均會影響整體的相變過程。這些因素包括溶解度和溶解度差異、工藝過程的溫度、接觸面積、攪拌以及可溶性輔料/雜質等。當步驟(3)為限速步驟時,相轉變的動力學取決于溶解度差異、固相與溶劑的比例、工藝過程的溫度、起始物相(晶核)的粒徑、攪拌以及可溶性輔料/雜質等。

上面討論的四種常見機制可引起三種類型的相變:多晶型、水合/脫水、玻璃化轉變/無定型晶體化轉變。以下將會詳細討論。

2.1.4.1 多晶型轉變

多晶型轉變意味著不同晶型間的互變。根據“一對”多晶型之間的穩定關系可以分為單變晶體和雙變晶體兩大類。兩種類型多晶型系統的熱力學相圖如圖1所示。

圖表 1單變晶體(右)和雙變晶體(左)的熱力學相圖

對于雙變晶體而言,一種晶型在低于相變溫度(transition temperature ,Tt)時溫度,另一種則在高于相變溫度時穩定。對于單變晶體而言,在整個溫度范圍只有一種穩定晶型存在。

單變晶體 當一種亞穩態的晶體被使用時,在工藝過程中上面的四種機制均可引起向穩態晶體轉變的過程。如果是固相相變機制引起,由于分子運動很慢這種轉變是動力學 “禁止”的。通過加熱或施加機械力(干燥、研磨、壓縮等)的方式可加速向穩定晶型轉變的過程。當載藥很少或者溶劑對藥物溶解性好時則可能發生溶液機制引發的相變。相反,載藥很高時進行濕法制粒或溶劑對藥物溶解性差時可可能發生溶液介導機制引發的相變。從穩定晶型想亞穩型的相變只可能發生在融化或溶液機制中。

雙變晶體 在加熱過程中如果未達到相變溫度,那么雙變晶體則實際表現為單變晶體。但如果超過了相變溫度那么相變可能通過四種機制中的任何一種發生。需要注意的是,對于固相機制的相變而言,在相變溫度附近,更可能出現過冷而非過過熱現象,因為分子的運動需要依靠大量的熱量。因此在加熱過程中,溫度高于相變溫度的前提下,向低溫度的亞穩態晶型(高溫度的穩態晶型)的轉變發生后,在隨后的冷卻過程中是不可逆的。

對于單變晶體系統和雙變晶體系統而言,在整體的相變過程中可能會發生一系列的相變,如相變可能以水合過程開始隨后經歷脫水過程或者以玻璃化轉變開始隨后經歷結晶過程。

水化和脫水 這種類型的轉變是指無水物和水合物之間或者低結晶水水合物和高結晶水合物之間的相變。不同化學當量的水合物間的穩定性如圖2表示的恒溫相圖所示。恒溫條件下,在一定的水蒸氣活度(相對濕度,RH)范圍內某一晶型是穩定的。在臨界濕度下,無水物/水合物或者低化學當量水合物/高化學當量水合物是可以共存的。由于動力學的因素往往形成亞穩態的過渡狀態,特別是對于水化過程而言。

圖表 2 恒溫條件下不同化學當量水合物穩定性相圖

水化過程一般為溶液或溶液介導機制發生。對于API占比高的制劑而言更可能發生溶液介導機制的過程。對于通道型(channel-type)水合物而言,可能會發生固相機制的過程。脫水過程可通過固相或溶液機制,也是也可能為融化機制。需要注意的是,不同化學當量的水合物脫水或者同一水合物在不同條件下脫水會導致化合物不同的物相。在受到外力的情況下,如研磨等,可能會由于產生新的接觸面或晶格缺陷以及局部產熱等原因而加速脫水過程。

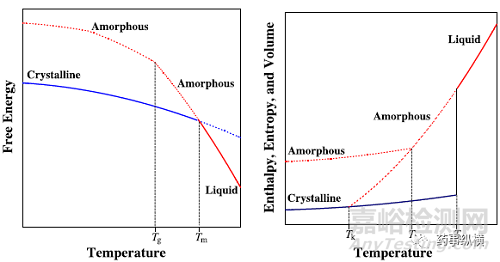

玻璃化轉變及無定型晶體化 這一相變指的是無定型和晶型以及無定型和水合物間的互變。圖3表示了無定形態和其相應晶體無水物間的熱力學能圖。借用多晶型相變中的術語,無定形態類似于“單變晶體系統”中的亞穩態。因此,在任何溫度下無定形態都存在通過固相、溶液或溶液介導機制向晶體轉變的傾向。高載藥制劑長時間制粒或溶劑對藥物溶解性差的條件下更可能通過溶液介導機制進行轉變。

圖表 3 無定形態熱力學能圖

由于比晶體具有溶解度優勢,無定型在藥物遞送中變得越來越重要。因此過去十多年對無定型的物理穩定性有了更深入的理解。無定型晶體化過程的動力學主要由分子的運動性決定。隨著溫度的升高,特別是在高于玻璃化轉變溫度(glass transition temperature ,Tg)時,分子運動性提高可顯著增加無定型向晶體轉變的可能。Kauzmann 溫度是指晶體的熵與過冷液體的熵相同時的溫度(Kauzmann佯謬)。

由于熵可以與分子的運動性進行關聯,無定型制劑的穩定必須在(或者低于)Kauzmann 溫度。然而表現為分子構象焓的分子的復雜性在決定無定型晶體化的傾向時同樣重要。此外,在低于Kauzmann 溫度時,被定義為構象自由能晶體化驅動力并未改變。另外,環境濕度也以多種方式影響著無定型的晶體化。首先,可以作為增塑劑減低Tg,增加分子流動性。其次,可以作為“反溶劑”(anti-solvent)改變固體分散體的組成提高晶體化的驅動力。

玻璃化轉變是晶體轉變成無定型的過程,經常通過融化或者溶液機制。在兩種機制下,晶體成核速度或晶體生長速度均慢與冷卻速度或去除溶劑的速度。玻璃化也常常在受到機械壓力或失水時通過固相機制發生。

2.2表征技術

許多技術可以用來進行固體表征。常用分析技術的優缺點如表2所示。

表格 2 常用固體表征技術

|

技術 |

優點 |

缺點 |

|

X射線粉末衍(PXRD) |

固態識別的“金標準”,可展示不同晶型的顯著差異 |

需擇優定向;易受晶型輔料干擾 |

|

X射線單晶衍射 |

可對終極相態進行識別,可深入研究晶體結構 |

單晶制備困難 |

|

差示掃描量熱法(DSC) |

樣本量小,可記錄相變及與輔料相互作用的信息 |

“暗箱”:沒有相變的本質信息;受晶型和無定型輔料的干擾 |

|

熱重分析(TGA) |

可對化學當量的溶劑化物/水合物進行定量分析 |

僅適用于溶劑化物/水合物,易受輔料水分干擾 |

|

中紅外(IR) |

相態識別的補充手段;可區分水的不同狀態;與顯微鏡聯用只需少量樣品 |

極易受濕度影響,受輔料干擾;區分度低 |

|

近紅外(NIR) |

相態識別的補充手段;可區分水的不同狀態;可穿透容器檢測 |

低信號強度;區分度低;基線不平;受輔料干擾 |

|

拉曼光譜 |

相態識別的補充手段;樣品量少;可穿透容器檢測;基本不受水分影響 |

受輔料干擾 |

|

固態核磁共(SSNMR) |

相態識別的補充手段;可提供原子周圍的化學環境信息 |

耗時;技術要求高 |

|

偏振光顯微鏡 |

提供晶體形態學和粒徑信息;對結晶度定性分析 |

受輔料干擾 |

|

熱臺顯微鏡(HSM) |

可提供相變的補充信息 |

受輔料干擾 |

|

溶劑吸附 |

可低水平無定型進行甄別;判斷水合物的穩定性 |

受無定型輔料干擾;結果可能滯后 |

為了對API進行最優的表征,不同功能的輔料也往往包含在制劑中。這種混合物給固體的分析帶來兩個主要挑戰。第一個是檢測限。因為不像水相檢測那樣靈敏,隨著藥物比例降低,識別和區分不同晶型變得困難。定量分析則比定性分析遇到的難度更大。第二個便是輔料的干擾。正如表2所示,輔料的干擾會限制許多儀器的運用。但干擾的程度也視化合物和劑型而定,因此不同情況需區別對待。

最近過程分析技術(PAT)由于可以實時監控生產過程而備受矚目。該技術在方法專屬性、鑒別方面仍有大幅提升的空間。

3、工藝設計和開發過程中的固相考量

API被制成含有輔料的固體片劑或膠囊以改善其可加工性、提供療效和美化外觀等。生產出臨床批制劑后,必須通過GMP通過對原料、工藝過程、設備、廠房、成品劑型及包裝等多個環節的控制盡量減小批次間的差異。根據分子的物理和化學性質,可能需對制劑的成分、生產工藝及API的固相形式進行改變。這些改變可能會對產品的質量和療效造成無法預期的后果。為了預測和防止這種產品不一致性,必須對API和輔料的物理化學性質進行全面充分和研究。選擇合適的輔料并進行質量控制以及產品的生產工藝也同等重要。

3.1固相及工藝引起的固相改變對產品質量的影響

一個固體制劑的主要重要產品屬性主要包括穩定性、溶出度、生物利用度、外觀、生產加工性、密度及硬度等,所有這些均可能被相變所影響。一般來說,對于溶解度差的藥物相變主要關注溶出度/生物利用度,因為相變可能會引起溶解度的改變及制劑中API其他性質的變化(粒徑等)。對于可溶和難容分子來說,相變對兩者的穩定性和可加工性都有影響。

為了確保產品貨架期內質量和療效的一致性,一般傾向于選擇熱力學穩定的晶型作為起始物料。如果亞穩型和無定型已證明在貯存條件下是穩定的,也可用來提高產品的溶出度和改善加工性。如前說述,化合物的物理穩定性很大程度上取決于環境條件。加工過程,API處于溫度壓力和濕度均不斷變化的環境中,工藝引起的相變是可能發生的。為了確保產品的一致性,特別是對難溶性藥物而言,一定要知道最終成品中API的固相存在形式。

根據API和工藝環境的不同常見的工藝引起的相變主要形成有部分或完全的亞穩晶型、無定型、水合物/溶劑化物或去溶劑化等。不同穩定性和溶解性的亞穩晶型之間的緩慢轉變或隨著時間推移亞穩晶型向熱力學穩定晶型的轉變可能引起產品在儲存過程中溶出和穩定性等的各種變化。雖然在特定環境下無定型是物理穩定的,但一般而言其具有更差的物理穩定性、更大的溶解度及更高的化學反應活性。無定型藥物和輔料的重新晶體化也可能影響片劑的其他性質(硬度、崩解及溶出等。API水合/脫水的循環過程可能形成1)亞穩或穩定性晶體;2)無定型3)包括水合物或溶劑化物在內的各種混晶形式。所有這些相變均會對產品質量產生重大影響。

3.2口服固體制劑生產工藝及相關可能的相變

在許多參考文獻和論著中對口服固體制劑生產工藝有全面的描述。圖4總結了常見的方法和與之相關的單元操作。這些工藝過程對固態相變的影響和相應的挑戰本文將陸續討論。

3.2.1 減小粒徑

固體制劑生產的第一步往往是減小原料藥粒徑。減小粒徑可以為后續工藝過程提供便利同時可提高產品的活性(通過改善形態/流動性、降低分離趨勢、提高均一性、增加表面積等)。研磨是減小粒徑的基本方法,該過程主要通過對藥物粒子施加剪切/切割力、壓縮、沖擊力及顆粒自身的磨損等達到目的。沖擊式粉碎機(錘式粉碎機等)和流能磨(氣流粉碎機等)在制藥工業有著廣泛應用。其他減小粒徑的方法包括超臨界流體技術等,往往并不常用在此不做論述。

沖擊式粉碎機主要施加機械壓力并往往伴隨著產熱,可能會引起諸如失水、固相相變機制或融化機制的玻璃化轉變等多種相變。相變的程度和速度往往取決于物料的初始相態、粉碎機類型及粉碎條件等。有關于地高辛、螺內酯和雌二醇等在粉碎過程發生多晶型轉變的報道。多數情況下,在與輔料進行混合前往往需要相對原料藥進行粉碎,因此相對制劑的表征而言,粉碎后原料藥相變的情況和程度要簡單的多。

3.2.2制粒/增加尺寸

在粉末被壓縮成片劑或填充進膠囊之前必須具有流動性、粘附性、可壓縮性及潤滑性等多種物理特性。由于大部分物料不會同時具備所有特性,因此需借助造粒技術賦予物料上述性質。對片劑和膠囊的生產而言主要有兩只制劑技術:1)濕法制粒;2)干法制粒。其他制粒工藝包括噴霧干燥及熔融高速攪拌制粒、噴霧凝結制粒和熱熔擠出制粒等熱熔造粒技術。

圖表 4 固體口服制劑的常用制備方法

3.2.2.1濕法制粒和干燥

濕法制粒由于其適用性及獲得后續工藝所需顆粒物理性質的較大可能性,是目前應用最為廣泛的技術。主要包括低速/剪切制粒、流化床混合及造粒(擠出和滾圓等)。濕法制粒一般通過烘箱干燥、流化床干燥及真空干燥等方式來進行。其他干燥方法還包括微波干燥、隧道干燥及旋轉氣流干燥等。雖然適用性廣泛,但濕法制粒往往帶來相變的問題。可能的相變不僅取決于物料自身性質還與制粒及干燥的方式和條件有關。

根據制粒和干燥方式等的不同,加液量、在液體、氣流和干燥溫度下的暴露時間等條件均有差異。載藥量的大小、藥物在潤濕劑(粘合劑)中的溶解度及制粒過程決定了起始物料的固相是部分還是完全溶解。隨后溶劑去除的速率取決于制粒和干燥的方式,該過程可能會影響干顆粒相態的形成。除了API性質之外,制粒及干燥的條件和方式也會影響相變以溶液還是溶液介導的機制發生,如多晶型轉變、水化/脫水、玻璃化/晶體化等。如果藥物完全溶解在制粒液中,干燥的方式和選用的輔料將決定相變是否通過溶液機制發生。如果難溶性藥物分散在制粒液中,則無水物傾向于通過溶解介導機制轉變為水合物。對相變的檢測能力和相應可采用的分析手段取決于載藥量的多少和輔料的干擾程度。

3.2.2.2干法制粒

當制劑成分對水分敏感或者無法承受干燥所需的溫度時一般采用干法制粒。如果處方成分固有鍵合力或內聚力很強時也會應用干法制粒技術。干法制粒也被稱為預壓或二次壓縮技術。壓片法和輥壓法是干法制粒常用的兩種方法。由于滯留時間的不同壓片法施加的壓力可能小于輥壓法。由于該過程不使用制粒液因此也就排除了溶液或溶解介導可能引發的相變進而降低相變的可能性。該過程施加的加大機械力則可能導致固相或融化機制的相變。與濕法制粒技術一樣,干法制粒過程對相變的檢測能力和相應可采用的分析手段同樣取決于載藥量的多少和輔料的干擾程度。

3.2.2.3熔融造粒

熔融造粒過程首先部分或完全將固體輔料溶解,隨后與API和剩余輔料一起制粒,最后通過冷卻和凝結的方式降低粒徑。該過程中API受熱可能部分或完全溶解在熔融狀態的輔料中。如果API熔點相對低或加熱的溫度足夠高,API在制粒過程則可能融化。部分或完全融化的API也可充當粘合劑或固化載體的作用。隨后的冷卻過程可能會經歷固相或融化機制的相變。事實上,有時通過融化機制采用該過程用來制備晶體或無定型的固體分散體。

在噴霧-冷凝過程中,一般采用低熔點的載體以滿足噴霧所需的流動性。在較高溫度下,藥物可能部分或完全溶解在熔融態的載體中。在噴霧-冷凝過程中,高溫的液滴需要快速冷卻固化,因為這是形成較小粒徑且保證粒徑分布較窄的必須條件,藥物也可能遵循奧斯特瓦爾德階段相律(Ostwald’s Rule Stages)以亞穩態晶型或無定型的形式沉淀。在高剪切熔融制粒中,溫度、加熱的強度和時間、冷卻的速度均顯著低于噴霧-冷凝過程,引起相變的可能性也較小。與噴霧-冷凝類似,熱熔擠出需將輔料完全熔融,雖然冷卻過程相對緩慢,但仍可能出現相變。

3.2.2.4噴霧干燥和冷凍干燥

噴霧干燥會得到形態和粒徑比較均一的高孔隙率粉末顆粒。該技術也用來對藥物進行包裹或包衣以達到保護藥物或控制釋放速度的目的。該過程中,高度分散的液體在充足熱空氣的作用下形成均一的細小液滴,隨后去除液體形成顆粒。供給液可以是溶液混懸液或乳液。該過程要求藥物完全或部分溶解,因此增加了溶液機制產生相變的可能性。細小液體中溶劑的干燥往往只需幾秒鐘,可能會通過溶液機制相變,快速形成亞穩晶型或無定型。

冷凍干燥通常用來制備無定型。在該過程需采用極低溫度限制分子運動及藥物和輔料的成核。凍干條件會顯著影響藥物在產品中的固相形態。雖然不是固體制劑的常用生產手段,但也被用來制備特殊功能片劑如Zydis®等。

3.2.3顆粒研磨/過篩及混合

在該階段經常需對顆粒進行研磨(整粒),但強度與粉碎時相比減小很多。雖然與粉碎和制粒過程相比,相比可能性大大降低,但輔料的存在時相變的檢測變得困難。

在壓片或灌裝前需將顆粒與潤滑劑或其他輔料混合(潤滑劑、助流劑、崩解劑等),但并不改變顆粒物理性質。在混合過程發生相變可能性很小。

3.2.4壓片和灌裝

潤滑后的顆粒進行壓片或進行膠囊填充。壓片過程中,在只有毫秒級的滯留時間下可能受到高達40KN的壓力。施加這種級別的能量可能使藥物或輔料經固相機制相變。有文獻報道咖啡因、磺胺苯酰及鹽酸馬普替林會在壓片過程發生多晶型轉變。膠囊填充過程由于固體受到熱量和機械影響相對較小,很少發生相變。

3.2.5包衣

在制得片劑后,往往會在包衣鍋或流化床中采用水基或溶劑基的高分子聚合物體系進行薄膜包衣。包衣的目的一般在于美化外觀、掩蓋味道及改善藥物釋放等。糖衣片及微丸等不常用包衣幾乎再次不做討論。薄膜包衣的過程是采用噴霧法將稀的高分子包衣液粘附在適當的底物上(片劑、顆粒或晶體)。

為了使得包衣材料分布均勻同時避免包衣出現的問題,需對包衣參數進行優化以維持包衣液傳送速度和干燥能力的平衡。包衣過程一般快速干燥,高效率的氣流交換確保包衣液和片劑表面只有短暫接觸隨后溶劑便被除去,以這種方式降低片芯和包衣液的相互作用。包衣過程中,大部分情況下不會發生溶液機制的相變。如有必要,在薄膜包衣前,可在片劑表面事先包一層高分子密封衣,以防止薄膜包衣過程可能發生的固-頁相互作用。

對于改性釋放制劑,總劑量中的部分藥物可能會出現在包衣層中。該包衣層可作為兩相緩釋系統中的速釋部分,或在脈沖遞藥系統中快速釋藥。根據劑量和藥物的溶解度,含藥包衣層通過噴灑含藥溶液或混懸液于片劑表面制得。將藥物溶解或分散在液體中增加了通過溶液或溶液介導機制發生相變的可能性。該過程對藥物固相的影響與上文討論的噴霧干燥比較相似。也就是說,在包衣過程中快速除去溶劑可能會導致亞穩晶型的快速析晶,或者通過溶液機制在含藥包衣層中形成無定型。

3.3預測和防止工藝開發中的相變

充分了解API和輔料的晶型和無定型狀態以及它們之間相互轉化的機制和過程對預測和防止在生產中可能出現的相變是非常至關重要的。對這些信息的綜合認知是合理選擇API和輔料的物理形態、合適的生產過程、處理方式及儲存條件所必須的。在一定的情況下,即使已經確定了固相的形式和工藝,對成品中所有原材料的晶型和物理形態進行監控仍是比較明智的。對于那些溶出和穩定性易受到相變影響的制劑這種監測就顯得尤為重要。監測的嚴密程度則需根據API、劑型、工藝和分析方法等多方面而定。對于溶解性及穩定性好,生物利用度高的分子來說,工藝引起的相變對穩定性和生物利用度帶來的風險相對較小。但是工藝引起的輔料或API的變化可能會對制劑的可生產性或崩解性能造成影響。

在選擇何種API晶型進行開發的時候,必須綜合考慮物理化學性質、生物藥劑學性質及可加工性等多方面的因素。在某些情況下,為了消除穩定性、溶出速率差異及工藝引發的相變等問題,可能需選擇備用的晶型。在API的生物藥劑學性質及工藝特性滿足需要的情況下,最好是選擇最不易受到濕熱及機械外力引發的相變影響的晶型。有時,可能選擇擁有較少晶型的(備用)鹽型以盡量降低工藝導致的相變的影響。

我們曾遇到個這樣一種情形,出于臨床因素的考慮,我們選擇了(API)一種新的鹽型進行I期研究。這種改變成功幫我們克服了(API)最初選擇的鹽型由于其復雜的多晶型相變而導致的在生產上存在的障礙。(API)鹽型的改變顯著降低了晶型的種類(由原來7種變為1種,7種里面4種為游離堿)。這種新的鹽型降低了相變的風險同時為II期臨床所需制劑的開發提供了更好的工藝可行性。

晶型輔料的相變及對機制的影響同樣不容忽視。比如,對于含有較高比例如甘露醇等的晶型輔料的制劑,片劑在貯存過程中硬度變大(age-hardening)可能會導致溶出變慢的現象。如果工藝引起的硬度變大問題是可以預期的,那么便可提前通過外加或內外加崩解劑以及選擇其他輔料等的方式加以改善,以盡量降低對溶出的影響。

在設計固體制劑生產工藝時,一般可通過處方前研究對工藝引起的相變進行一定的預測。同時也可以通過選擇合適的工藝對相變進行規避和加以控制。如果一種固相對濕度或溶劑敏感那么可采用干法或熔融制粒工藝。如果API在粉碎或受到擠壓是會發生相變,在其對熱穩定的情況下則可以選擇熱熔擠出制粒。如果在原料藥結晶時就可以對粒徑和晶癖進行控制就可以避免對其進行粉碎。如果不宜進行壓片則可選選擇膠囊劑型。

將干燥溫度控制在相變溫度一下則可以避免互變晶型在干燥過程的相變。在薄膜包衣過程中,對于對水分敏感的片芯,可以在低速條件下采用低粘度溶液事先包裹隔離衣,避免或將片芯表面的固-液相互作用最小化。同樣的可采用有機溶劑基的聚合物溶液體系包衣以達到快速去除溶劑的目的。這些僅僅只是將對API和輔料的固體性質的認知應用于處方和工藝開發中的少部分實例。處方和工藝的合理設計可以減少后期失敗的風險從而提高新產品開發的效率。最后通過所選工藝生產出的成品必須通過檢測以確保其品質。

4、特殊實例

4.1 亞穩晶型:“天使與魔鬼”

如果在正常溫濕度等條件下可以形成穩定的固相,那么在貯存過程中發生相變的幾率則較小。如果穩定相態的物理化學性質不能滿足需求,則可以利用工藝引發的相變在穩定的相態中引入含有(生產)所需理化性質的亞穩相態。例如固體分散體經常用于提高難溶藥物的溶出度。對于晶型藥物常常通過減小粒,或將其轉變為高活性的無定型來達到提高溶出速率的目的。雖然轉變為高活性的無定型是提高溶出度的做有效手段,但無定型向穩定型轉化的固有傾向是該方式的主要障礙。

開發無定型制劑的可能性主要取決于API的固有特性。最近我們發表的一系列論文已經證明作為HIV蛋白酶抑制劑的利托那韋有很大潛力開發成為無定型固體分散體制劑。利托那韋是一種分子量較大(721 g/mol)的親脂性化合物。pH 6.8中幾乎不溶(0.001 mg/ml),0.1N鹽酸中溶解度為0.4mg/ml,固有溶出速率(intrinsic dissolution rate ,IDR)為0.03 mg/cm2 ·min。由于高給藥劑量(1.2g/天),可以預見會出現溶出限制吸收的情況,隨后的體內研究也證實了這種情況。在pH1的介質中,該化合物無定型的表觀溶解度和固有溶出速率10倍與其相應的晶型態。

此外由于較低的流動性和巨大的構型熵,利托那韋是一種極佳的玻璃形成體(glass former)。這些性質對于無定型制劑的工藝處理、生產放大及長期穩定性是極其重要的。采用無定型利托那韋溶通過劑蒸發法制備了其固體分散體。在正常溫濕度下,這些固體分散體可保持至少兩年的物理穩定性。在犬類實驗中,與晶型藥物相比,10%的無定型固體分散體的AUC 和Cmax分別提高了22倍和14倍。

被動引入的亞穩晶型則可能導致研發窘境。有許多工藝引發的相變影響藥物療效的例子。本文僅討論ABT-232和對乙酰水楊酸兩個實例。與利托那韋相反,ABT-232是一種親水性高溶解度低劑量的小分子化合物。已經分離和表征的固相形態包括:1)熔點189℃的無水物;2)一水合物,90℃左右會失水并迅速結晶為無水物;3)玻璃化轉變溫度62℃的無定型。通過濕法工藝制備了載藥0.25%-1.0% ABT-232的速釋模型片。雖然API穩定且不存在輔料相容性問題,但在6個月的加速條實驗中,出現藥物效能逐漸下降的現象,載藥越低趨勢越明顯(表格3)。

隨后的研究發現在濕法制粒過程中會發生無水物向一水合物的轉變。在隨后的干燥過程以及輔料的作用下一水合物再次轉變為無定型化合物。雖然API的無定型態極易向無水物轉變但輔料的存在會阻礙這一趨勢,導致片劑中有較高比例無定型態的存在。這正是導致濕法工藝的制劑不穩定而直壓工藝的制劑穩定的原因。

表格 3 ABT-232(200mg)速釋片劑加速穩定性結果

|

規格 |

0.5 |

1 |

2 |

|

時間(月) |

效能(%) |

RSD(%) |

效能(%) |

RSD(%) |

效能(%) |

RSD(%) |

|

0 |

101.6 |

0.33 |

102.4 |

0.3 |

102.8 |

0.29 |

|

0.5 |

100.8 |

0.47 |

98.6 |

0.48 |

101.4 |

0.35 |

|

1 |

96.6 |

1.08 |

97.8 |

1.02 |

101.1 |

0.61 |

|

3 |

92.5 |

2.56 |

94.1 |

2.56 |

97.5 |

1.72 |

|

6 |

86.3 |

4.73 |

91.3 |

4.57 |

93.8 |

3.12 |

眾所周知水楊酸易于水解。有報道指出采用輥壓后的水楊酸制備的制劑吸收水分增加導致水解加劇。水分吸收增加是因為水楊酸在輥壓過程中約10%左右水楊酸轉變為無定型導致的。

ABT-232和水楊酸的例子都說明對固體形態和生產工藝對相變影響的表征對產品質量的保證非常重要。

4.2 濕法制粒工藝過程中的脫水/水化及其對產品的影響

在對存在多晶型的API進行處理時,特定的單元操作可能導致相變。在口服固體制劑常規的單元操作中,濕法制粒工藝是最有可能通過溶液或溶液介導機制引起相變的。當室溫條件下水合物為穩定晶型但采用無水物進行制粒是經常發生相變的情況。在這種情況下在制粒過程中可能發生溶液介導的相變。隨后根據干燥速度和條件的不同,最終的相態可能為最初的無水物、無定型或亞穩態水合物。本小節會討論一系列在制粒過程中因溶液或溶液介導機制的相變。

第一個例子是鹽酸硫胺,也就是已知有幾種晶型的維生素B1。其極易溶于水(約1g/ml),常規用量1.5-4.5mg/天。考慮到低載藥制劑可能出現的含量不均勻問題及維生素B1自身的高溶解性,可能會考慮將其溶解在制粒液中進行制粒。結果卻證明,晶型藥物溶解在制粒液中進行制粒存在許多問題。在該噴霧制粒的案例中工藝過程和儲存過程均存在多此相變。制粒過程會首先形成一水合物,在干燥過程又會發生失水。顆粒中存在無水物,壓片過程會快速吸濕形成一水合物。在密封瓶子內室溫貯存4個月后,片劑中的一水合物又轉變為半水合物同時伴隨片劑硬度增加和崩解延緩現象。這種變化對產品性質的改變,至少從質控的角度而言是不希望發生的,最壞的結果則會導致生物不等效。因此,對于已知存在多晶型的化合物而言,當選用需要將API溶解的工藝時必須采用適當的預防措施。

抗驚厥藥卡馬西平存在三種晶型的無水物和一種二水合物,幾乎不溶于水并且上市的規格高達400mg。對于這種化合物而言可能會利用濕法制粒工藝提高流動性和可壓性。人們可能會認為卡馬西平的低溶解度會降低溶液介導機制相變的風險。然而Otsuka等證明在該化合物在濕法制粒過程卻是發生了相變。當采用純化水、50%乙醇或5%HPC的乙醇溶液對一水乳糖、玉米淀粉及I晶型卡馬西平混合物進行制粒時,50%乙醇制得得顆粒中含有相當比例的二水合物,相反,純化水制得的顆粒則不含二水合物。在溶液介導的相變機制中,相變的速度與溶液相對于穩定相態的過飽和程度成正例。雖然二水合物在少量水存在下是穩定的,由于的相變的速率較慢使得其變得并不明顯。由于Otsuka的研究是在100-500g水平開展的,但在更大規模上時,制粒后等待干燥的時間及干燥的時間必須小心控制以防止發生相變。

在第二篇文章中Otsuka研究了對不同晶型的選擇是如何在制粒過程中影響相變的。由于文獻中卡馬西平不同晶型的名稱并不統一,在此我們首先對Otsuka的研究中所涉及的晶型明確。I晶型為無水的單斜晶體,據報道在室溫下是熱力學溫度的。III晶型是與I晶型為互變晶體的三斜晶體。II晶型是III晶型單變的三方晶體。IV晶型是二水合物。室溫下無水物晶型的溶解度依次為II晶型>III晶型>I晶型。當采用無水物晶型進行濕法制粒時,II晶型、III晶型、I晶型相變為二水合物的程度依次為2.5%、35%、80%。

由于II晶型和III晶型高比例的相變,它們會消耗制粒液中大量的水分,在沒有額外水分的情況下使得工藝變得不可行。在60℃下干燥后,采用I晶型制得的顆粒仍含有I晶型,采用II、III、IV晶型制得的顆粒,DSC圖譜中幾乎辨別不出II、III晶型。采用II晶型制備的片劑較其他晶型相比溶出明顯變慢。采用II晶型向二水合物相變程度最高,但未確定何種原因導致溶出變慢。這個案例說明采用高溶解度的亞穩晶型可能導致以下問題:1)增加相變可能2)增加工藝難度3)溶出變慢。

第三個案例是用于治療哮喘的茶堿,溶解度約10mg/ml,介于上述兩個化合物之間,已知的兩種晶型為無水物和一水合物。Herman等報道了載藥量和制粒液用量對濕法制粒片劑溶出影響的有關內容。采用25%至60%不同比例的茶堿和MCC混合物對直壓或不同加水量(25-80%,W/W)的濕法制粒工藝進行研究。60%載藥量時,溶出速度與加水量成反比。作為對照組的直壓片劑則在30min內完全溶出。當加水量增加至70%時溶出需長達8h。

25%載藥量時溶出仍比對照組慢,但溶出行為與加水量并不相關。一水合物和無水物的情況相反。對于60%和25%載藥制劑的不同行為,一個可能的解釋是,在低載藥時,有充足的水分使API在所有情況下(40-80%加水量)均發生溶液介導的相變。在高載藥量時,相變的速度和程度則與加水量有關。如果在25%載藥量下考察更低的加水量可能會出現類似情況(溶出與加水量成反比)。

實驗室水平的研究表明聚合物和表面活性劑這類輔料會影響溶液介導相變的速度。因此輔料也可能會影響濕法制粒中的相變。Airaksinen等采用茶堿和α-一水乳糖或茶堿和硅化微晶纖維素(SMCC)在50%載藥下,采用不同加水量(3-20%)制粒,隨后放在PE袋內5℃過夜放置。然后對物料中的茶堿一水合物進行分析。在茶堿無水物和α-一水乳糖組中,所有加水量下均有茶堿一水物出現。在SMCC組中3%加水量下未發現茶堿一水物。

雖然加水量、暴露時間及溫度等和真實制粒的情況均有一定差異,但該實驗確實說明了輔料可能會影響工藝引發的相變。但原因可能是比較復雜的。例如Zhu等報道稱,茶堿無水物向一水物的相變主要受水活度的驅動。但具體的動力學可能更為復雜,因為茶堿的相變在異丙醇和水的體系中比甲醇和水的體系要慢,雖然在兩體系中溶解度和水的活度相同。

4.3 固相相態和可壓性

如第一部分所述,不同相態在脆度、可壓性及形變等機械性質方面會有差異。因此,工藝引起的相變會影響制劑工藝的放大和可生產性。對乙酰氨基酚存在三種晶型:穩定的單斜晶體(I晶型)、亞穩的斜方晶體(II晶型)及亞穩的III晶型。由于乙酰氨基酚可壓性差,許多研究者采用其作為模型化合物對制劑的可成片性進行評價。在片劑中I晶型與明膠、PVP或淀粉等粘合劑混合提高其可壓性。許多研究者采用過多種技術手段提高乙酰氨基酚的成片性,如改變粒徑及轉晶等。這些研究說明固相形態對可生產性的重要性。

一般采用穩定且具有明確晶癖的固相形態對化合物進行開發是比較可行的。但這種相態可能不具有生產所需的性質。以對乙酰氨基酚為例,對其二惡烷溶劑化物進行去溶劑化后,固相迅速結晶為沒有明確晶癖的晶體,文章的作者稱之為融合的或多孔的晶體。熱學和光譜學分析均確證該相態為I晶型,但具有新的晶癖。研究者發現,壓片時作用力在含有對乙酰氨基酚融合晶體的粉體床上的傳播是理想的,其較好的內聚力甚至使得直接壓片成為可能。特定的生產工藝如粉碎等,可導致二惡烷溶劑化物去溶劑化,可能可以用來生產供直壓工藝用的對乙酰氨基酚。

壓片過程,伴隨平面位移的塑性流動已被用來解釋壓縮的機制。在對乙酰氨基酚案例中,未發生相變,因此乙酰氨基酚的II晶型被認為可用于直壓工藝。工藝誘導相II晶型被報道具有較高的內聚力從而成片性較好。該案例中由于壓制過程變產生亞穩態晶型可被用來提高固相的可壓性。

有著最高自由能或最低穩定性的是無定型。無定型通過塑性形變流動和變形,因此被認為其可壓性得到改善。晶型和無定型的機械性能通過Hiestand’s指數進行了系統評價。無定型在壓制時表現出更脆更硬的特性,兩者彈黏性比較接近。由于使用的模型藥物玻璃化轉變溫度超過100℃,因此室溫下,晶型和無定型均表現出脆性機制主導的壓縮。在接近或高于Tg時,塑性形變會占主導地位。一般而言無定型表現出更好的流動性,只需較小的壓力即可壓制出理想孔隙率的片劑。在工藝過程中經常會發生溶液誘導的相變,并且會產生無定型,這種固相的可壓性由進而影響可生產性。從另一方面而言,如果無定型的機械性質如果優于相應的晶型態,那么溶液誘導的相變可被用來提高可生產性。

5、結語

固體口服制劑的品質和療效取決于API的固相形式、劑型及生產過程等。生產工藝和產品質量之間一個重要的方面就是在生產過程工藝可能會誘導API發生相變。因此處方工藝的合理設計需要綜合晶體學、晶體轉變機制及工藝選擇等多方面的知識。為確保產品質量一致性,在工藝設計和開發過程中必須能夠做到預測、控制和防止相變。