新型鈣鈦礦薄膜太陽(yáng)能電池因其高效率、低成本及可柔性化等優(yōu)勢(shì)而備受關(guān)注。近年來(lái),促進(jìn)鈣鈦礦電池產(chǎn)業(yè)化,推動(dòng)其大規(guī)模應(yīng)用,已經(jīng)提上日程。全溶液的涂布工藝因其可大面積制備、原料利用率高、涂覆速度快、適合流水線操作等優(yōu)勢(shì)而成為國(guó)內(nèi)外鈣鈦礦科研和產(chǎn)業(yè)領(lǐng)域的競(jìng)爭(zhēng)焦點(diǎn)。但是,鈣鈦礦太陽(yáng)能電池面臨著隨著面積放大,其器件效率大幅下降的困境。其主要原因是受大面積電池涂布制備工藝的影響,吸收層的均勻性和質(zhì)量明顯下降。針對(duì)涂布過程中涉及鈣鈦礦成核及結(jié)晶過程的研究,已經(jīng)成為進(jìn)一步提升大面積鈣鈦礦太陽(yáng)能電池效率的關(guān)鍵步驟。

中國(guó)科學(xué)院物理研究所/北京凝聚態(tài)物理國(guó)家研究中心孟慶波團(tuán)隊(duì)一直致力于通過器件物理研究和材料調(diào)控開發(fā)高性能鈣鈦礦太陽(yáng)能電池。在高質(zhì)量鈣鈦礦薄膜制備、載流子動(dòng)力學(xué)過程研究、電池效率和穩(wěn)定性提升、器件無(wú)損診斷等方面開展了系統(tǒng)研究。先后發(fā)展了界面應(yīng)力調(diào)控、鈣鈦礦薄膜表界面缺陷鈍化、以及鈣鈦礦層結(jié)晶誘導(dǎo)等方法,實(shí)現(xiàn)了超過25%光電轉(zhuǎn)換效率,并在電池模塊上實(shí)現(xiàn)了超過22%(>10 cm²)光電轉(zhuǎn)換效率(Adv. Energy Mater. 2019, 9, 1901352;Adv. Mater. 2020, 20,1907356;Adv. Energy Mater. 2022, 22, 2202799;Joule, 2022, 6, 676)。鈣鈦礦太陽(yáng)能電池關(guān)鍵材料與技術(shù)已獲國(guó)家授權(quán)發(fā)明專利18項(xiàng)。近期,該團(tuán)隊(duì)利用全涂布工藝實(shí)現(xiàn)了鈣鈦礦太陽(yáng)能電池中各功能層制備,通過對(duì)鈣鈦礦吸收層在涂布過程中結(jié)晶動(dòng)力學(xué)的調(diào)控以及界面缺陷的鈍化,實(shí)現(xiàn)了高結(jié)晶質(zhì)量的吸收層的制備,制備了高效率鈣鈦礦電池模塊。

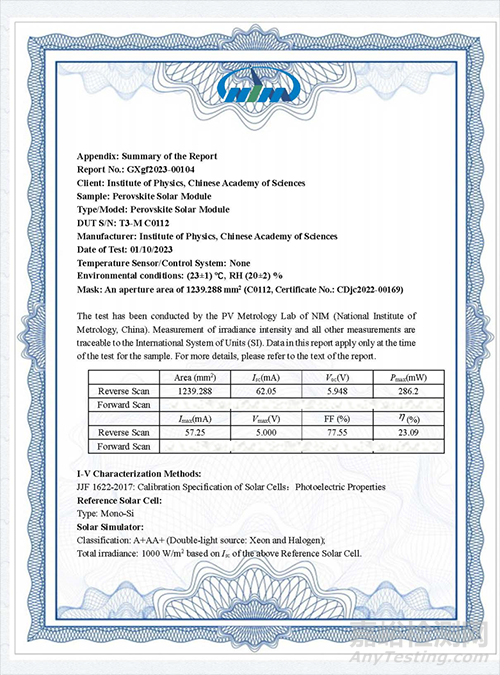

2023年1月,經(jīng)中國(guó)計(jì)量院第三方測(cè)試認(rèn)證,該團(tuán)隊(duì)研制的12 cm²鈣鈦礦太陽(yáng)能電池模塊孔徑面積效率為23.09 %,有效面積效率達(dá)到24.31 %。這兩項(xiàng)效率指標(biāo)均是當(dāng)前該領(lǐng)域獲得國(guó)家認(rèn)證單位認(rèn)證的模塊最高效率(模塊窗口面積大于10 cm²),也是繼去年11月份以來(lái),該團(tuán)隊(duì)再次打破并刷新原先單結(jié)鈣鈦礦太陽(yáng)能電池模塊的紀(jì)錄效率。該團(tuán)隊(duì)獲得該研究進(jìn)展對(duì)于進(jìn)一步推動(dòng)鈣鈦礦太陽(yáng)能電池的產(chǎn)業(yè)化具有重要意義。

圖1. 鈣鈦礦太陽(yáng)能電池效率認(rèn)證報(bào)告