您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-08-18 13:48

保溫層下腐蝕是水等介質滲入保溫層后與金屬形成的電化學腐蝕,是壓力管道中經常發生且難以避免的一種損傷,具有隱蔽性強、范圍大的特點。在定期檢驗過程中,拆除保溫層進行壁厚檢測是常用方法。考慮生產周期和工藝要求等因素,無法拆除保溫層時常用超聲導波檢測技術、脈沖渦流檢測技術和數字射線檢測技術進行檢測。超聲導波和脈沖渦流檢測技術的檢測精度很容易受外部因素影響,檢測可靠性較難保證。數字射線檢測技術通過對數字圖像的處理分析,可以實現對腐蝕深度的檢測。

數字射線檢測技術通過數字陣列探測器(DDA)將射線轉換成電信號傳輸至電腦形成數字圖像,相比傳統膠片射線檢測技術,其具有曝光時間短、寬容度高的特點,更適用于在役管道檢測。DDA在進行成像時每個像素黑度存在不一致性,會導致成像時的黑度偏差大于10%,因此依據黑度進行壁厚檢測的精度不高。上海市特種設備監督檢驗技術研究院的技術人員采用邊界法,根據管壁影像的邊界進行帶保溫層管道壁厚檢測。

數字射線檢測理論

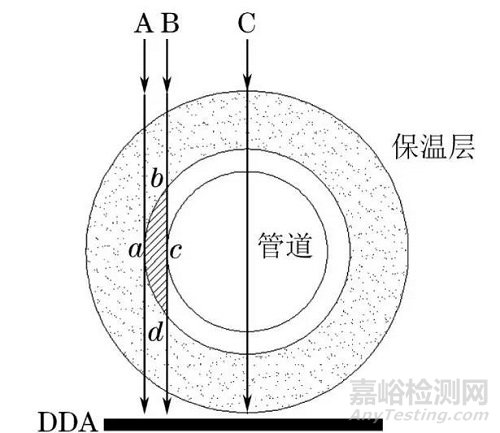

采用數字射線檢測技術對帶保溫層管道進行檢測,根據成像邊界進行壁厚檢測,如圖1所示。檢測設備為微焦點X射線機,其焦點尺寸遠小于焦距,射線近似看成平行入射,且方向垂直DDA探測器。

圖1 邊界法壁厚檢測示意

理論上,如圖1所示,射線A與管道外壁a點相切,可以對管道外輪廓進行成像。射線B與管道內壁c點相切,對管道內壁輪廓進行成像。通過已知尺寸的標定物對檢測圖像的像素尺寸進行標定后,系統可以測量a,c兩點的距離或者管道外徑,從而實現管道壁厚的精確檢測,實現對保溫層下腐蝕尺寸的檢測。

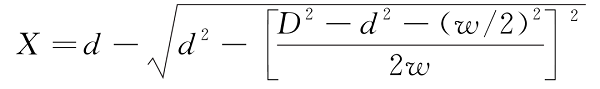

采用邊界法對管道內壁腐蝕進行檢測時,需要計算射線B的最大透照厚度,常用標準規格管道的最大透照厚度如表1所示。由表1可知,對于公稱直徑不小于250 mm的管道,已經不適合采用邊界法進行檢測。

表1 常用標準規格管道的最大透照厚度

當已知最大透照厚度w時,可由下式計算數字射線成像內壁邊界與真實邊界的偏離值X(即誤差,如圖2所示)。

式中:D為管道外半徑;d為管道內半徑。

圖2 數字射線成像內壁邊界與真實邊界偏離值示意

邊界法理論檢測誤差主要來源于X射線無法穿透內壁導致的邊界定位偏差。采用管電壓為200 kV的微焦點X射線機(穿透能力為51 mm)對DN 150~DN 400的管道進行壁厚檢測,得到的誤差如表2所示。

表2 管電壓為200 kV時的管道壁厚檢測誤差(mm)

在實際檢測時,可以參考誤差對檢測數據進行補償。

檢測試驗

試驗采用較低管電壓的X射線進行檢測,射線將穿過外保溫層與管道外壁相切,此時可以對管道外壁輪廓進行成像。

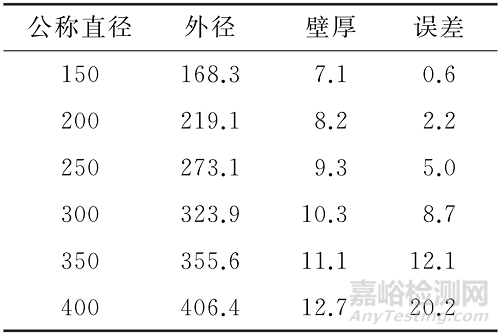

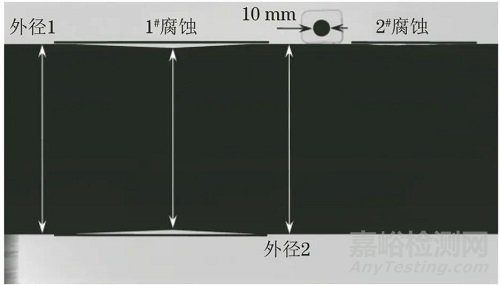

試驗樣管材料為碳鋼,直徑為114.5 mm,壁厚為6 mm。樣管外觀如圖3所示。管道上存在兩處缺陷(1#腐蝕和2#腐蝕)。檢測時采用焦點直徑為0.5 mm的微射線機,焦距為900 mm,管電壓為50 kV。

圖3 試驗樣管外觀

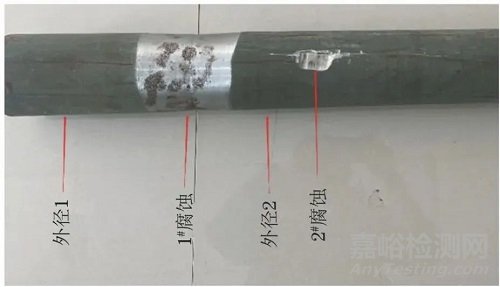

采用直徑為10 mm的小球作為標定物對圖像中的像素尺寸進行標定。在圖像中通過輔助線可以清晰發現兩處腐蝕缺陷,如圖4所示。當管道外壁包裹厚為75 mm的保溫層時,檢測圖像如圖5所示。

圖4 無保溫層樣管的數字射線檢測圖像

圖5 帶保溫層樣管的數字射線檢測圖像

無保溫層時,檢測數據與實際尺寸相同。當管道包裹保溫層后,X射線經過保溫層外鐵皮的衰減及受散射線的影響,圖像邊界清晰度下降,檢測數據出現誤差,結果偏小。

現場檢測時,DDA較難保證X射線垂直入射檢測面。為了測試DDA偏轉對檢測結果的影響,進行了相應的試驗。試驗結果顯示,當DDA發生10°的偏轉時,檢測結果出現較大誤差。DDA出現周向偏轉時,周向缺陷的檢測誤差較小,軸向缺陷的檢測誤差大。當DDA出現軸向偏轉時,1#缺陷和2#缺陷的檢測誤差均較大。這是因為當成像板軸向偏轉時,管道的檢測圖像發生更嚴重的變形。樣管外腐蝕檢測結果如表3所示。試驗結果表明,數字射線可以對保溫層下的腐蝕深度進行檢測,檢測誤差小于10%,最高為3.8%。

表3 樣管外腐蝕檢測結果

結語

(1) 研究了邊界法檢測管道壁厚的理論誤差,推導了誤差的計算公式,并且給出常用管電壓200 kV下不同管徑壁厚的檢測誤差,在實際檢測時,可以參考誤差對檢測數據進行適當補償。

(2) 保溫層下腐蝕檢測試驗表明,數字射線檢測精度較高,在實際應用中探測器應盡量垂直入射檢測面,偏轉應小于10°。

來源:無損檢測NDT