您當(dāng)前的位置:檢測(cè)資訊 > 科研開發(fā)

嘉峪檢測(cè)網(wǎng) 2021-12-01 22:18

冷作模具是在常溫下對(duì)金屬或非金屬材料進(jìn)行壓力或其他加工,使材料塑性變形和分離所使用的模具,包括冷沖壓模、冷擠模、拉伸模、彎曲模和切邊模等,廣泛應(yīng)用于汽車、電子、軍工、宇航等領(lǐng)域。冷作模具在服役中因受到多種力作用而容易發(fā)生過載失效、磨損失效或疲勞失效。因此,冷作模具鋼熱處理后應(yīng)具備高負(fù)載性、高耐磨性和高抗疲勞性以確保冷作模具的持久性。當(dāng)前日本大同(DAIDO)公司生產(chǎn)的DC53冷作模具鋼(以下簡(jiǎn)稱DC53鋼)、中國撫順鋼鐵生產(chǎn)的Cr8Mo2SiV冷作模具鋼(以下簡(jiǎn)稱Cr8Mo2SiV鋼)和瑞典一勝百生產(chǎn)的Calmax冷作模具鋼(以下簡(jiǎn)稱Calmax鋼)具有代表性。DC53鋼多用于高耐磨、高硬度、高韌性的高精密冷沖壓模,其熱處理后的耐磨性和沖擊韌性提升顯著。Cr8Mo2SiV鋼被稱為“國產(chǎn)DC53鋼”,是在模仿國外DC53鋼的基礎(chǔ)上改進(jìn)的新型鋼材,其熱處理后的綜合性能是常用冷作模具鋼中較好的。Calmax鋼屬于高韌性、高耐磨性的模具鋼,具有良好的淬透性、拋光性和焊接性,其熱處理尺寸穩(wěn)定性好,可應(yīng)用于厚板、拉伸與擠壓冷作模具。上述冷作模具鋼的典型熱處理工藝為:淬火(1030℃保溫30min油淬)→520℃高溫回火2h兩次(空冷)→400℃低溫回火2h(空冷)。

目前沒有文獻(xiàn)報(bào)道冷作模具鋼在典型熱處理后的殘余奧氏體含量及分布與沖擊韌性、尺寸穩(wěn)定性的關(guān)系,也未對(duì)比不同產(chǎn)品的性能差異,無法為模具企業(yè)選擇合適模具鋼、學(xué)者們研究模具鋼及模具鋼的熱處理工藝提供參考資料。因此,來自國家模具產(chǎn)品質(zhì)量監(jiān)督檢驗(yàn)中心、天津職業(yè)技術(shù)師范大學(xué)、廣東(東莞)材料基因高等理工研究院、華南理工大學(xué)的吳正環(huán)、谷歷文、黃歷鋒等研究人員選用國內(nèi)外具有代表性的冷作模具鋼,通過相同的熱處理工藝,著重分析殘余奧氏體含量及分布、沖擊韌性和尺寸穩(wěn)定性的變化規(guī)律,并構(gòu)建了殘余奧氏體含量及分布和尺寸穩(wěn)定性的數(shù)學(xué)預(yù)測(cè)模型,為冷作模具鋼的應(yīng)用與研究提供參考。

1 試驗(yàn)材料與試驗(yàn)方法

1.1 試驗(yàn)材料

試驗(yàn)材料為DC53鋼、Cr8Mo2SiV鋼和Calmax鋼,試樣狀態(tài)為退火態(tài)。

1.2 試驗(yàn)方法

取出DC53鋼,通過線切割機(jī)切割出2個(gè)50mm×50mm×50mm的樣塊,以及2個(gè)長(zhǎng)度分別為50mm和52mm的樣塊(尺寸樣),以上樣塊均放入熱處理爐中進(jìn)行熱處理。

其中1個(gè)50mm×50mm×50mm的樣塊以及1個(gè)長(zhǎng)度52mm的樣塊加熱至1030℃并保溫30min,取出油淬;再在520℃高溫回火保溫2h,空冷至30℃,此高溫回火空冷過程重復(fù)2次。將熱處理后的50mm×50mm×50mm樣塊在0mm高度(外表面)處、12.5mm高度(1/4高度)處、25mm高度(心部)處分別線切割出3個(gè)20mm×20mm×4mm樣塊,采用金屬拋光機(jī)將此3個(gè)樣塊磨拋至鏡面。使用X射線衍射儀進(jìn)行殘余奧氏體的定量測(cè)定,依據(jù)標(biāo)準(zhǔn)為ASTM E975—2013和GB/T 7704—2017。用超高精度三坐標(biāo)測(cè)量?jī)x對(duì)長(zhǎng)度為52mm樣塊的相同位置進(jìn)行5次尺寸穩(wěn)定性測(cè)量,并取平均值,在時(shí)間間隔0、40、80、120、260d后分別重復(fù)測(cè)量。

余下1個(gè)50mm×50mm×50mm的樣塊以及1個(gè)長(zhǎng)度為50mm的樣塊加熱至1030℃并保溫30min,取出油淬;繼而在520℃高溫回火并保溫2h,空冷至30℃,此高溫回火空冷過程重復(fù)2次;再在400℃低溫回火保溫2h,空冷至30℃。在熱處理后的50mm×50mm×50mm的樣塊外表面處、12.5mm高度處、25mm高度處分別線切割出3個(gè)20mm×20mm×4mm 樣塊,采用金屬拋光機(jī)將此3個(gè)樣塊磨拋至鏡面。使用X射線衍射儀測(cè)試不同位置的殘余奧氏體。用超高精度三坐標(biāo)測(cè)量?jī)x對(duì)50mm的長(zhǎng)度樣塊相同位置進(jìn)行5次尺寸穩(wěn)定性測(cè)量,并取平均值,在時(shí)間間隔0、40、80、120、260d后分別重復(fù)測(cè)量。Cr8Mo2SiV鋼試樣和Calmax鋼試樣的試驗(yàn)方法均同上。

DC53鋼在1030℃油淬,520℃高溫回火并空冷2次后,制備的外表面處、12.5mm高度處和25mm高度處樣條編號(hào)分別是A0、A1、A2,尺寸樣編號(hào)A3;DC53鋼在1030℃油淬,400℃低溫回火并空冷2次后,制備的外表面處、12.5mm高度處和25mm高度處樣條編號(hào)分別是a0、a1、a2,尺寸樣編號(hào)a3;Cr8Mo2SiV 鋼對(duì)應(yīng)的8個(gè)樣條編號(hào)分別是B0、B1、B2、B3、b0、b1、b2、b3;Calmax鋼對(duì)應(yīng)的8個(gè)樣條編號(hào)分別是C0、C1、C2、C3、c0、c1、c2、c3。

2 試驗(yàn)結(jié)果與討論

2.1殘余奧氏體含量

圖1和圖2為試樣A0、A1、A2、B0、B1、B2、C0、C1、C2及a0、a1、a2、b0、b1、b2、c0、c1、c2的XRD譜。

圖1 520℃高溫回火后3種冷作模具鋼的不同位置的XRD譜

圖2 400℃低溫回火后3種冷作模具鋼的不同位置的XRD譜

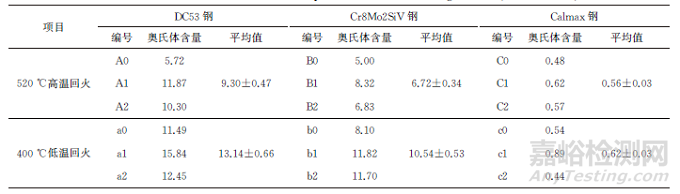

根據(jù)ASTM E975—2013,通過對(duì)每個(gè)XRD譜在γ(111)、α(110)、γ(200)、α(200)、γ(220)、α(211)等6處衍射峰的峰強(qiáng)統(tǒng)計(jì)與計(jì)算,分別得到了不同熱處理工藝下3種模具鋼的殘余奧氏體含量(體積分?jǐn)?shù))及其分布,具體見表1。

表1 3種冷作模具鋼不同位置的殘余奧氏體含量(體積分?jǐn)?shù))

由表1可知:

①無論是在520℃高溫回火后,還是在400℃低溫回火后,對(duì)于3種冷作模具鋼,越接近心部處其殘余奧氏體含量越高。原因在于殘余奧氏體一般沿鐵素體晶界分布或存在于大鐵素體晶粒內(nèi)部,而越接近試樣心部其鐵素體粒徑越小晶界越密,分散分布的奧氏體晶粒越小越密。

②DC53鋼和Cr8Mo2SiV鋼的殘余奧氏體含量平均值較為接近,而Calmax鋼的殘余奧氏體含量則遠(yuǎn)低于前二者。原因是前二者碳化物含量較高,這是淬火后殘余奧氏體生成的必要條件,而Calmax鋼碳化物含量極低,殘余奧氏體難以生成。

③3種冷作模具鋼在520℃高溫回火后的殘余奧氏體含量均遠(yuǎn)低于400℃低溫回火后的。原因在于隨著回火溫度降低,回火后的碳化物析出增多,導(dǎo)致殘余奧氏體能夠大量轉(zhuǎn)變并附著在碳化物周圍。

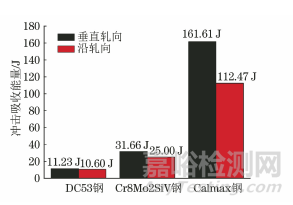

2.2 沖擊吸收能量

圖3和圖4為3種冷作模具鋼經(jīng)520℃高溫回火、400℃低溫回火后垂直軋向及沿軋向的沖擊吸收能量對(duì)比圖。

圖3 520℃高溫回火后3種冷作模具鋼的沖擊吸收能量

圖4 400℃低溫回火后3種冷作模具鋼的沖擊吸收能量

由圖3和圖4可知,520℃高溫回火后,Calmax鋼的沖擊吸收能量平均值分別是DC53鋼和Cr8Mo2SiV2鋼的7.2倍和6.0倍;400℃低溫回火后,Calmax鋼的沖擊吸收能量平均值分別是DC53鋼和Cr8Mo2SiV2鋼的12.6倍和4.8倍。520℃高溫回火后試樣的沖擊吸收能量低于400℃低溫回火后的,Cr8Mo2SiV鋼和Calmax鋼在400℃低溫回火后的沖擊吸收能量平均值分別是520℃高溫回火后的2.3倍和1.8倍。

DC53鋼和Cr8Mo2SiV鋼均是利用提升殘余奧氏體含量以達(dá)到提升回火后沖擊吸收能量的目的,這與圖3和圖4相對(duì)應(yīng)。而Calmax鋼的殘余奧氏體含量極低,但其沖擊吸收能量遠(yuǎn)高于DC53鋼和Cr8Mo2SiV鋼的,原因主要在于其化學(xué)成分中碳含量較少,同時(shí)淬火后生成的碳化物含量極低,較為純凈。

2.3 尺寸穩(wěn)定性

圖5和圖6為3種冷作模具鋼試樣經(jīng)由520℃高溫回火及400℃低溫回火后在0、40、80、12、260d后的尺寸穩(wěn)定性曲線。

圖5 520℃高溫回火后3種冷作模具鋼試樣的尺寸變化

圖6 400℃低溫回火后3種冷作模具鋼試樣的尺寸變化

由圖5和圖6可知,無論在哪種回火溫度下,DC53鋼和Cr8Mo2SiV鋼的試樣呈現(xiàn)出隨時(shí)間增加而尺寸逐漸增加的過程,且均是在260d時(shí)達(dá)到了峰值。Calmax鋼則是在400℃低溫回火后同樣呈現(xiàn)這種特點(diǎn),但在520℃高溫回火后則表現(xiàn)出尺寸逐漸下降的趨勢(shì)。從曲線的趨勢(shì)而言,到260d時(shí),曲線雖然達(dá)到峰值,但也呈現(xiàn)出平緩的跡象。DC53鋼和Cr8Mo2SiV 鋼試樣的尺寸呈現(xiàn)此種趨勢(shì)的主要原因可能為,回火后生成的殘余奧氏體緩慢向馬氏體轉(zhuǎn)變,由于前者密度高于后者,導(dǎo)致體積(長(zhǎng)度)膨脹。而Calmax鋼的殘余奧氏體含量極低,呈現(xiàn)出的曲線趨勢(shì)不明,難以判斷出其對(duì)尺寸的影響。

2.4 尺寸預(yù)測(cè)模型

根據(jù)圖5和圖6呈現(xiàn)的尺寸變化曲線,研究人員嘗試對(duì)不同熱處理工藝下不同模具鋼試樣的尺寸變化規(guī)律進(jìn)行數(shù)學(xué)建模,對(duì)其尺寸的變化趨勢(shì)進(jìn)行預(yù)測(cè)。

根據(jù)質(zhì)量守恒原理,無論晶體結(jié)構(gòu)和尺寸穩(wěn)定性如何變化,樣條的質(zhì)量保持不變。研究人員引入平均密度ρt的概念以建立殘余奧氏體體積轉(zhuǎn)變率αAM與長(zhǎng)度lt之間的數(shù)學(xué)模型。尺寸試樣長(zhǎng)度lt遠(yuǎn)超寬度wt和高度ht,因此忽略寬度wt和高度ht。

將Vγ和不同階段的lt的數(shù)據(jù)代入式(1)和式(2),可得αAM與lt之間的數(shù)學(xué)模型如下:

DC53鋼于520℃回火:

Cr8Mo2SiV鋼于520℃回火:

Calmax鋼于520℃回火:

DC53鋼于400℃回火:

Cr8Mo2SiV鋼于400℃回火:

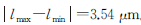

Calmax鋼于400℃回火:

圖

Calmax鋼的殘余奧氏體含量低,對(duì)于尺寸的變化難以產(chǎn)生決定性的影響,同時(shí)其尺寸變化規(guī)律不明顯,在圖5和圖6中C3和c3都可見不同的變化趨勢(shì),因而不提供其尺寸預(yù)測(cè)的數(shù)學(xué)模型。

3 結(jié)論

(1) 在1030℃淬火并經(jīng)520℃高溫回火后,DC53鋼和Cr8Mo2SiV鋼的殘余奧氏體含量遠(yuǎn)高于Calmax鋼的;而400℃低溫回火后3種鋼的殘余奧氏體含量比高溫回火后的分別提升41.3%、56.8%、10.7%。殘余奧氏體在各試樣中的分布大體遵循從外表面到1/4處到心部由低到高再到低的規(guī)律。

(2) Cr8Mo2SiV鋼和Calmax鋼在400℃低溫回火后的沖擊吸收能量平均值分別是520℃高溫回火后的2.3倍和1.8倍。520℃高溫回火后,Calmax鋼的沖擊吸收能量平均值為DC53鋼和Cr8Mo2SiV鋼的7.2倍和6.0倍;400℃低溫回火后,Calmax鋼的沖擊吸收能量平均值為DC53鋼和Cr8Mo2SiV鋼的12.6倍和4.8倍。

(3) 在520℃高溫回火和400℃低溫回火后,DC53鋼和Cr8Mo2SiV鋼尺寸的變化過程均表現(xiàn)為近似直線上升,而Calmax鋼的尺寸在520℃高溫回火后先降后升,在400℃低溫回火后也近似直線上升。在520℃高溫回火后,DC53 鋼、Cr8Mo2SiV鋼和Calmax鋼的尺寸波動(dòng)分別為4.40、2.95、3.54μm;在400℃低溫回火后,DC53鋼、Cr8Mo2SiV鋼和Calmax鋼的尺寸波動(dòng)分別為3.34、0.49、1.08μm。

作者:吳正環(huán)1,2,谷歷文1,黃歷鋒1,李榮鋒3,阮鋒4,邱華興1,2,范其香2,王權(quán)2

單位:1.國家模具產(chǎn)品質(zhì)量監(jiān)督檢驗(yàn)中心;2.天津職業(yè)技術(shù)師范大學(xué) 機(jī)械工程學(xué)院;3.廣東(東莞)材料基因高等理工研究院;4. 華南理工大學(xué) 機(jī)械與汽車工程學(xué)院

來源:理化檢驗(yàn)物理分冊(cè)