引言

隨著PCBA(Print Circuit Board Assembled)組裝密度的日益提高,密間距CSP器件及其應(yīng)用得到了持續(xù)發(fā)展,0.8、0.5甚至0.4mm引腳間距的CSP器件在產(chǎn)品上的應(yīng)用也越來越多,但是也由于焊球尺寸的持續(xù)減小帶來了其組裝以及可靠性方面的風(fēng)險(xiǎn),在一些可靠性要求較高的產(chǎn)品上就尤其值得注意。

本文主要研究了幾種業(yè)界最常用類型的0.4mm引腳間距CSP器件的組裝及可靠性,考慮到出線設(shè)計(jì)的局限性,分別設(shè)計(jì)采用SMD(Solder Mask Define)、NSMD(Non Solder Mask Define)焊盤,并對有鉛和無鉛器件均采用錫鉛錫膏組裝,并在此基礎(chǔ)上分析對比了一種可返修的underfill材料的可靠性表現(xiàn)。

1、試驗(yàn)設(shè)計(jì)

1.1 試驗(yàn)板設(shè)計(jì)

試驗(yàn)板設(shè)計(jì)如圖1所示,板上分別設(shè)計(jì)有0.4和0.5CSP,單板尺寸為440 mm x 360 mm x 2 mm ,采用FR4 材料和OSP表面處理。

圖1試驗(yàn)板設(shè)計(jì),綠色框中為0.4CSP器件

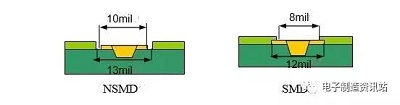

試驗(yàn)板上設(shè)計(jì)了SMD和NSMD的兩種焊盤尺寸,分別見圖2所示,焊盤之間的走線互聯(lián)主要采用dog-bone 通孔以及盤中孔的形式。

圖2 0.4CSP焊盤設(shè)計(jì)

1.2 器件選擇

選擇的器件如表1所示,其尺寸封裝形式以及焊球成份等有所不同,所有器件均為帶有菊花鏈的假件,分別來自Amkor和高通公司。

Table1 0.4 mm CSP器件選擇

1.3 組裝工藝

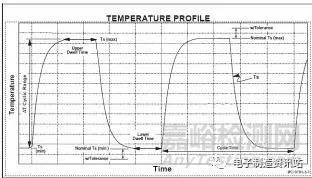

鋼網(wǎng)采用4 mil厚的激光切割+電拋光工藝,開口為10mil方形,試驗(yàn)采用的為Indium 3號粉錫鉛共晶錫膏,印刷試驗(yàn)過程中注意試驗(yàn)鋼網(wǎng)的清洗以保證有效的一致性,由于試驗(yàn)板采用有鉛錫膏組裝無鉛器件,回流參數(shù)按照混裝要求,回流溫度如圖3所示;

圖3. 回流曲線

1.4 UNDERFILL

本文采用Emerson &Cuming E1159的可返修underill材料,采用AsymtekCentury 720進(jìn)行底部灌膠,采用軟件計(jì)算和人工目檢的方法確定器件獲得足夠的underfill膠量。

2、試驗(yàn)結(jié)果分析

2.1 組裝試驗(yàn)結(jié)果及分析

試驗(yàn)后所有器件均進(jìn)行Xray和電性能測試以確保是否連錫和開路,在本文設(shè)計(jì)的試驗(yàn)方案中出現(xiàn)的缺陷主要為連錫,實(shí)驗(yàn)組裝的器件數(shù)目和缺陷情況如表2所示,通過數(shù)據(jù)分析發(fā)現(xiàn),影響缺陷最顯著的因子為焊盤的類型,其中SMD型焊盤更易產(chǎn)生連錫缺陷,分析認(rèn)為,SMD之所以產(chǎn)生更多的缺陷可能是由于阻焊定義的焊盤導(dǎo)致在印錫時(shí)更多的錫膏體積,同時(shí)焊料可鋪展空間的減小進(jìn)一步增加了連錫的風(fēng)險(xiǎn)。

Table2 組裝試驗(yàn)結(jié)果

2.2可靠性試驗(yàn)結(jié)果及分析

試驗(yàn)板采用IPC標(biāo)準(zhǔn)的0/100℃可靠性試驗(yàn)參數(shù)進(jìn)行ATC試驗(yàn),如圖4所示,采用event detector進(jìn)行通斷的檢測,對于電阻大于300歐姆的器件視為失效,本文所用的可靠性試驗(yàn)數(shù)據(jù)均為檢測到開路的循環(huán)數(shù),采用weibull曲線進(jìn)行試驗(yàn)結(jié)果分析。

圖 4 溫循試驗(yàn)參數(shù) IPC-9701

2.2.1 Underfill對錫鉛共晶焊接情況下的可靠性影響

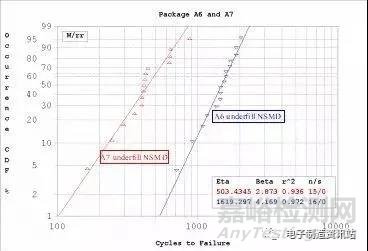

對于A6 器件的可靠性數(shù)據(jù)進(jìn)行分析見圖5所示,其中有兩個(gè)器件可靠性結(jié)果顯示異常高,使得整個(gè)曲線并不符合weibull分布,所以實(shí)際分析中去除了兩個(gè)樣本的結(jié)果,圖中綠線紅綠線分別為A6 器件添加和不添加Underfill材料的試驗(yàn)結(jié)果,從圖中可明顯看出,對于A6 器件的ATC特征壽命,underfill的添加幾乎使其特征壽命增加了3.5倍。在其他類型的器件和0.5CSP中得到類似的試驗(yàn)結(jié)果。

圖5 有無Underfill對錫鉛共晶焊點(diǎn)0/100 ℃ATC可靠性結(jié)果的影響

2.2.2 Underfill對混裝焊接情況下的可靠性影響

對A2器件組裝在10mil的NSMD焊盤上的試驗(yàn)結(jié)果進(jìn)行分析見圖6所示,在截至2300試驗(yàn)周期的情況下,添加 Undefill的16個(gè)器件中15個(gè)發(fā)生了失效,而未施加underfill材料的器件均未發(fā)生失效,試驗(yàn)結(jié)果明顯顯示試驗(yàn)中選擇的underfill材料降低了混裝焊點(diǎn)的可靠性。

圖6 有無Underfill對混裝焊點(diǎn)0/100 ℃ATC可靠性結(jié)果的影響

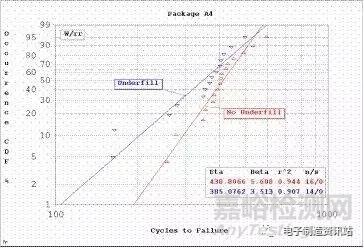

對于另一個(gè)封裝的器件A4 進(jìn)行分析發(fā)現(xiàn)了類似的結(jié)果,試驗(yàn)結(jié)果見圖7所示,對于WLCSP封裝的器件,underfill降低了大約12%的特征壽命。

圖7 有無Underfill對WLCSP混裝焊點(diǎn)0/100 ℃ATC可靠性結(jié)果的影響

2.2.3焊盤類型的影響

對于器件A4和A7在添加underfill的情況下的兩種類型焊盤的可靠性結(jié)果進(jìn)行分析,結(jié)果見圖8所示,組裝在10milNSMD盤上的可靠性稍好于SMD情況,對于未施加underfill的器件來說,其結(jié)果也是類似的。

圖8 SMD及NSMD焊盤設(shè)計(jì)對焊點(diǎn)0/100 ℃ ATC可靠性結(jié)果的影響

2.2.4不同焊點(diǎn)成份的器件可靠性差異

顯而易見,焊點(diǎn)成份會顯著影響焊點(diǎn)可靠性,在為添加underfill的情況下,在0/100℃的可靠性測試條件下一般來說混裝焊點(diǎn)的ATC壽命會稍好于有鉛情況,本研究也得出類似結(jié)果,如圖9所示。

圖9 焊球成份對0/100℃ATC可靠性結(jié)果的影響—無underfill,A3錫鉛,A4為混裝

但是對于添加underfill情況下的可靠性進(jìn)行分析,我們卻得出截然相反的結(jié)論,錫鉛共晶焊接情況下的可靠性壽命遠(yuǎn)大于混裝焊點(diǎn),如圖10所示,結(jié)合前面的分析,我們認(rèn)為,主要是由于本研究中所選擇的underfill材料可顯著增強(qiáng)共晶焊點(diǎn)的可靠性卻降低了混裝焊點(diǎn)的可靠性。

圖 10 焊球成份對0/100℃ATC可靠性結(jié)果的影響—underfill,A6錫鉛,A7為混裝

3、失效分析

3.1 無underfill的焊點(diǎn)失效分析

對失效焊點(diǎn)進(jìn)行了切片分析,對比在同種試驗(yàn)參數(shù)情況下的SMD型焊盤和NSMD型焊盤的失效情況,發(fā)現(xiàn)SMD型焊盤失效位置主要在PCB側(cè)而NSMD型焊盤的失效主要在器件側(cè),如圖11所示。

圖11 無underfill情況下的失效樣品切片分析

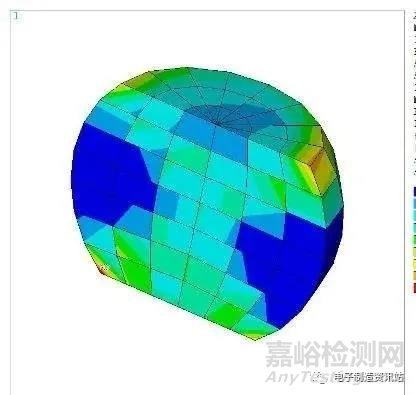

對焊點(diǎn)在溫循中的受應(yīng)力情況進(jìn)行1/8模型的仿真分析,對比A4器件在SMD和NSMD情況下的應(yīng)力分布,如圖12所示,從圖中可以看出,基于本文工藝設(shè)計(jì),對于SMD焊點(diǎn),最大應(yīng)力出現(xiàn)在焊盤側(cè),而對于NSMD的情況,最大應(yīng)力出現(xiàn)在器件側(cè),最大應(yīng)力集中點(diǎn)均沿器件的對角線方向,這就解釋了為何器件呈現(xiàn)規(guī)律性的失效模式。

圖12 無underfill情況下的焊點(diǎn)應(yīng)力仿真分析

分析對比相同應(yīng)力情況下的有鉛和無鉛焊點(diǎn)斷口,對比其裂紋擴(kuò)展和疲勞輝紋條帶,如圖13所示,有鉛焊點(diǎn)失效位置全部在焊點(diǎn)中,結(jié)合高倍顯微分析發(fā)現(xiàn),多為沿晶斷裂并伴隨晶粒的蠕變,疲勞輝紋也呈現(xiàn)出隨焊點(diǎn)晶粒蠕變而變形。

圖13 共晶焊點(diǎn)溫循后的斷口掃描分析

而混裝焊點(diǎn)的斷口會有部分穿越IMC(向心側(cè)),斷裂多為沿晶斷裂,斷口表面晶粒的疲勞輝紋條帶顯示出比共晶焊點(diǎn)更為整齊規(guī)則,而輝紋之間間距也更細(xì),晶粒蠕變明顯不如有鉛焊點(diǎn)嚴(yán)重,如圖14所示。

圖14 混裝焊點(diǎn)溫循后的斷口掃描分析

兩者的失效斷口分析表明,混裝焊點(diǎn)更趨向于脆性斷裂而共晶焊點(diǎn)多表現(xiàn)出韌性斷裂的特征,這本身也是兩者材料性能不同的表現(xiàn)。

3.2 有underfill的焊點(diǎn)失效分析

試驗(yàn)結(jié)果顯示,對于添加underfill的情況,器件的失效模式發(fā)生了顯著改變,對于共晶焊點(diǎn),針對余NSMD的焊盤設(shè)計(jì),部分失效位置移到PCB側(cè),并伴隨焊點(diǎn)的變形,如圖15所示,對于混裝情況下,焊點(diǎn)變形情況不如有鉛明顯,對于NSMD的焊盤設(shè)計(jì),不但出現(xiàn)PCB側(cè)的失效而且還有呈45度方向的失效,如圖16所示。

對于焊點(diǎn)在溫循過程中的應(yīng)力進(jìn)行簡單分析,在沒有underfill的情況下,焊點(diǎn)所受應(yīng)力主要為水平方向的剪切力和垂直方向的應(yīng)力,其中水平方向剪切力大于垂直方向,但隨著高模量低CTE的underfill材料添加,焊點(diǎn)的應(yīng)力情況發(fā)生改變,垂直方向的應(yīng)力增加,但由于焊點(diǎn)本身在器件中所屬位置的不同,應(yīng)力大小和方向會各有所不同,造成失效模式的顯著改變。

圖15 有underfill情況下共晶焊點(diǎn)溫循后的切片分析

圖16 有underfill情況下混裝焊點(diǎn)溫循后的切片分析

圖17 有無underfill情況下焊點(diǎn)應(yīng)力分析對比示意圖

觀察溫循后器件焊點(diǎn)的Xray圖片(圖18),發(fā)現(xiàn)這種較多的焊點(diǎn)變形,且對于錫鉛共晶焊點(diǎn)變形更為嚴(yán)重,分析發(fā)現(xiàn)焊點(diǎn)變形并無明顯方向性及規(guī)律。

圖18 有underfill情況下共晶焊點(diǎn)溫循后的Xray圖片

針對共晶焊點(diǎn)的焊點(diǎn)溫循后變形在業(yè)界也并非一個(gè)新課題,對于在underfill中存在空洞情況下的ATC試驗(yàn)后的焊點(diǎn)變形問題,業(yè)界之前也有先例,在一些極端的情況下,錫鉛共晶的FC器件ATC后出現(xiàn)了大量的連錫(圖19)。

underfill的添加顯著改變了焊點(diǎn)的受力情況,高模量低CTE的underfill材料使得器件在熱循環(huán)中受到更多的擠壓應(yīng)力,溫度越高這種壓應(yīng)力越大,而溫度的升高同時(shí)也使得材料變軟,當(dāng)焊點(diǎn)周圍的這種力不對稱的情況下,焊點(diǎn)就容易發(fā)生一些變形。

圖19 已報(bào)道的FC焊點(diǎn)溫循后的變形情況

在本研究中,在對比了四種級別的空洞含量的underfill后的焊點(diǎn)后發(fā)現(xiàn),underfill中的空洞數(shù)量明顯的影響了焊球變形的多少,在underfill中很少空洞的情況下,焊球仍保持原來形狀,在可靠性試驗(yàn)后,underfill中出現(xiàn)了較多的裂紋,但是隨著空洞的增多,特別是相鄰焊球附近的underfill空洞貫穿使得焊料在溫循中受到應(yīng)力作用向空洞中擴(kuò)展,空洞數(shù)量越多,這種焊球變形就越明顯,而且由于空洞分布本身的不對稱性,使得焊球變形方面并無明顯規(guī)律。

圖20 幾種不同underfill空洞含量的焊點(diǎn)的變形情況

Underfill中出現(xiàn)空洞的原因是多方面的,材料本身兼容性,因?yàn)閡nderfill工藝造成的流體流動以及固化等都是可能的原因。

4、結(jié)論

本文中主要對比了幾種試驗(yàn)因子對0.4CSP組裝和熱循環(huán)可靠性的影響,主要結(jié)論如下:

(1)某些種類的可返修underfill材料可顯著增加有鉛焊點(diǎn)的溫循可靠性;

(2) 本文試驗(yàn)條件下的結(jié)果顯示NSMD焊盤相對SMD焊盤有更低的缺陷率;

(3) 本文的溫循參數(shù)條件下,基于本文所選擇的underfill材料,在沒有underfill的情況下,混裝焊點(diǎn)可靠性稍好于共晶,但在有underfill情況下,共晶焊點(diǎn)可靠性則明顯好于混裝;

(4) underfill材料和助焊膏以及綠油等之間的兼容性及本身的工藝控制非常重要,underfill后形成的空洞有可能導(dǎo)致器件在使用過程中的焊點(diǎn)變形甚至連錫,特別對于錫鉛共晶焊點(diǎn)更為突出。

參考文獻(xiàn)

[1] http://www.asymtek.com/support/flipchip.htm. 2007.

[2] Antonio Prats, First-level Assemblyand Reliability of an Overmolded Flip ChipCSP,Universal Instruments Corporation, Area Array Consortium2002.