您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-11-23 22:48

長玻纖增強聚丙烯(PP-LGF)因在產品中具有較長的保留長度,具有比強度高、比模量高、抗沖擊性強、尺寸穩定和翹曲度低等顯著特點,廣泛應用于車身結構件及內、外飾裝飾件。

但是,由PP-LGF材料制備得到的前端框架在高溫環境下,由于本身塑料制件的內部分子流動性增加,導致材料本身在高溫環境下會出現力學強度的衰減;同時,前端框架在實際工況中,當受到風阻較大時,汽車引擎蓋會將前端框架的鎖扣區域破壞。因此,需要建立一套表征前端框架在高溫環境下鎖扣區域強度的合適的方法,找出影響產品剛度可靠性的薄弱點。

1. 方案設計思路

前端框架的力學試驗包括:鎖扣區域剛度和強度試驗(包括高溫、常溫以及低溫),機蓋鎖扣的保持力試驗,冷卻模塊安裝點的剛度試驗,保險杠安裝點剛度試驗,緩沖塊區域剛度試驗,扭轉剛度試驗,中冷器安裝點剛度等。

需要通過多功能剛度平臺設備對模擬實車安裝狀態的前端框架進行鎖扣區域的強度測試,確認到底是材料的原因,還是結構設計的原因。

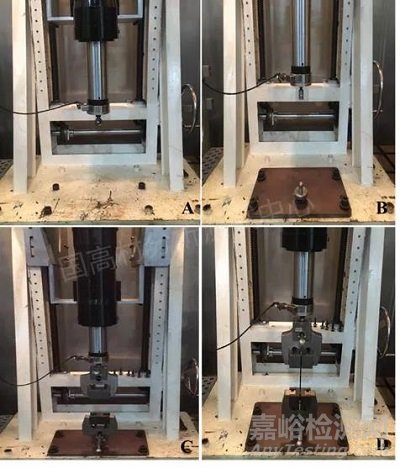

圖1(A)多功能剛度平臺設備整體外觀圖;

(B)多功能剛度平臺原底座上增加一套固定下端拉伸夾具的底板后的整體外觀圖;

(C)上端作動缸體連接拉伸試驗上夾具,下端底板固定拉伸試驗下夾具;

(D)多功能剛度平臺測試測試伸樣條示意圖

2. 前端框架整體搭建方式的差異性

分別進行了高溫鎖扣區域的鎖扣強度測試,具體的搭建和測試結果如下:從圖2(A)和圖2(B)的結果可以看出,當作動缸體和安全鎖扣所在的切線方向的夾角為12°時,其前端框架高溫鎖扣區域的極限強度為2983 N,相比較當作動缸和安全鎖扣的切線方向平行時的極限強度2800 N要更高一些,這主要的原因是由于當存在角度為12°時,并且假定前端框架高溫鎖扣區域的強度為Fmax,則當作動缸的方向的力值≥Fmax/Cos12°時,前端框架的安全鎖扣將會被拔出。

圖2(A)前端框架固定示意圖,模擬引擎蓋(藍色工裝)扣在前端框架安全鎖扣上,坐動缸體和引擎蓋采用鋼絲繩連接的方式,作動缸體施加力的方向和安全鎖扣所在的平面方向的夾角為12°,下方的曲線圖A是按照此種搭建方式測得的高溫鎖扣區域的力隨著時間的變化關系圖;

(B)模擬引擎蓋扣在前端框架安全鎖扣上,坐動缸體和引擎蓋采用鋼絲繩連接的方式,作動缸體施加力的方向和安全鎖扣所在的平面方向的夾角為0°,下方的曲線B是按照此種搭建方式測得的高溫鎖扣區域的力隨著時間的變化關系圖

而當作動缸和安全鎖扣所在的切線方向平行時,當則當作動缸的方向的力值≥Fmax時,前端框架的安全鎖扣將會被拔出。因而采用A種方式得到的前端框架的鎖扣區域的強度將會更大一些。

當作動缸和安全鎖扣的切線方向平行時,如圖3(A)所示采用的鋼絲繩連接作動缸體和模擬引擎蓋,如圖(B)所示的是環套環的連接方式連接的作動缸體和模擬引擎蓋。從測試結果可以看出,利用鋼絲繩連接的方式其測試的高溫鎖扣區域的強度(2800 N)相比較利用環套環的方式測得的鎖扣區域的強度(2682 N)更高,主要的原因是由于鋼絲繩有一定的彈性形變,這將會在一定程度上消耗部分能量。因而從以上的測試結果可以看出,無論采用哪一種檢測方法,都很難達到其鎖扣區域的強度為3500 N,主要的原因還是在材料本身的高溫環境下的強度較低,或者說其鎖扣區域的結構設計不合適。為了確保我們的測試過程的準確性,我們在下面進行了多功能剛度平臺的力值傳感器的校準以及多功能剛度平臺和電子萬能試驗機的對標工作。

圖3(A)模擬引擎蓋(藍色工裝)扣在前端框架安全鎖扣上,坐動缸體和引擎蓋采用鋼絲繩連接的方式,作動缸體施加力的方向和安全鎖扣所在的平面方向的夾角為0°,下方的曲線圖A是按照此種搭建方式測得的高溫鎖扣區域的力隨著時間的變化關系圖;

(B)模擬引擎蓋(藍色工裝)扣在前端框架安全鎖扣上,坐動缸體和引擎蓋采用環套環連接的方式,作動缸體施加力的方向和安全鎖扣所在的平面方向的夾角為0°,下方的曲線圖B是按照此種搭建方式測得的高溫鎖扣區域的力隨著時間的變化關系圖

3. 力值傳感器對標

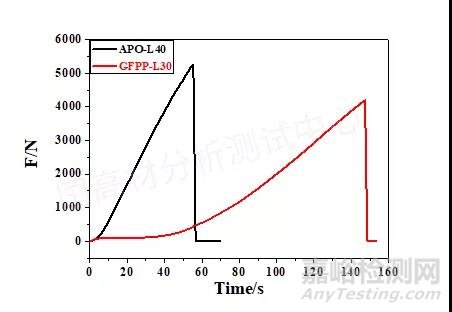

為了能夠進一步確認測試結果的準確性,我們按照電子萬能試驗機測試拉伸樣條的方法,將多功能剛度平臺改造成了一種簡易的拉力計,選取兩種材料(APO-L40和 GRPP-L30),控制兩者的拉伸速率都為10 mm/min,比較電子萬能試驗機和多功能剛度平臺測試這兩種材料的拉伸強度。

從下表1以及圖4的拉伸強度的結果可以看出,多功能剛度平臺測試的結果無論是GFPP-L30還是APO-L40兩種材料的拉伸強度5次測試的拉伸強度結果的標準差都相比較電子萬能試驗機要低。初步表明剛度平臺的測試拉伸強度的結果穩定性相對更好一些。

表1多功能剛度平臺和電子萬能試驗機測試樣條拉伸強度結果

圖4 多功能剛度平臺和電子萬能試驗機測試樣條拉伸強度對比圖

圖5 多功能剛度平臺測試APO-L40和GFPP-L30材料得到的力值隨著時間的變化關系圖

4. 動態測試研究

對于一些高速拉伸領域,基本上不能通過傳統的電子萬能試驗機進行測量。然而多功能剛度平臺設備的最快速度可以達到3 m/s,可以實現包括1BA樣條的高速拉伸試驗。另外由于多功能剛度平臺電動缸可以通過軟件的設置對位移和速度進行精確控制,這樣便可以實現步進值增加的力學控制模式。

圖6(A)常溫環境下靜態試驗條件下,拉伸樣條受到的力值和位移兩個參數隨著時間的變化關系曲線;

(B)常溫環境下,對拉伸樣條施加瞬時動態拉力3300N后得到的力值和位移兩個參數隨著時間的變化關系曲線。

如上圖6(A)所示,采用PID控制方法,力模式設置為靜態,初始拉力設置為0 N,步進增加值為200 N,直至2200 N。這樣的測試項目,我們可以得到拉伸樣條在受到步進增加力值的環境下,樣條的彈性變形和殘余變形量。

圖6(B)同樣是采用PID的控制方法,力模式設置為動態,給樣條施加一個瞬間的3300 N的拉力。從圖中我們可以看出,在60 ms的時間內就可以達到3300 N的拉力,并且可以同時檢測樣條在受到瞬間的拉力環境下樣條本身的彈性變形量和剩余變形量。多功能剛度平臺實現上述兩個電子萬能試驗機不能實現的測試項目,在一定程度上拓寬了多功能剛度平臺的潛在的測試能力,這將有利于模擬實際零件,比方說前端框架在受到風阻時,指定監測點處的彈性變形量和剩余變形量的變化,以達到在材料級別快速篩選的目的;同時瞬間的動態測試可以模擬引擎蓋在瞬間開啟或者瞬間扣上時的瞬間沖擊力,同樣可以達到在樣條級別快速篩選的目的。

來源:國高材分析測試中心