您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-02-10 12:39

齒輪是變速箱中最重要的零件,在運轉過程中,齒面承受接觸應力,齒根部位承受彎曲應力。因此,齒輪的失效形式主要分為齒面疲勞引起的點蝕、剝落和齒根疲勞引起的斷齒。滲碳淬火作為高速重載齒輪最常用和最成熟的工藝,能夠同時提高齒面接觸疲勞強度和齒根彎曲疲勞強度,但是由于滲碳淬火工藝較復雜,因此在熱處理過程中會產生各種類型的缺陷,反而導致齒輪的早期失效。

某型變速器總成在進行疲勞壽命試驗時,某檔位齒輪發生了斷齒。設計要求該齒輪材料為8620H,滲碳后經淬火和低溫回火處理,有效硬化層深0.8~1.3mm,表面硬度58~64HRC,心部硬度30~45HRC。為了確定斷齒原因,對其斷口形貌、材質、熱處理質量等進行了檢測和分析。

1.理化檢測分析

(1)宏觀觀察

失效齒輪整體形貌如圖1所示,部分齒輪從齒根部位整體斷裂,斷齒數量超過總齒數的一半。斷口宏觀形貌如圖2所示。從斷口形貌上觀察,大部分斷口呈明顯的疲勞斷裂特征,斷裂源位于齒根處,疲勞擴展區光滑,呈發射狀向外擴展,面積占整個齒根面積的1/3~1/2,瞬斷區斷口較粗糙,呈暗灰色。除疲勞斷口外,有部分齒輪斷口無疲勞斷裂特征,為一次性過載斷裂。

圖1 斷齒全貌

圖2 斷口形貌

(2)斷口微觀形貌

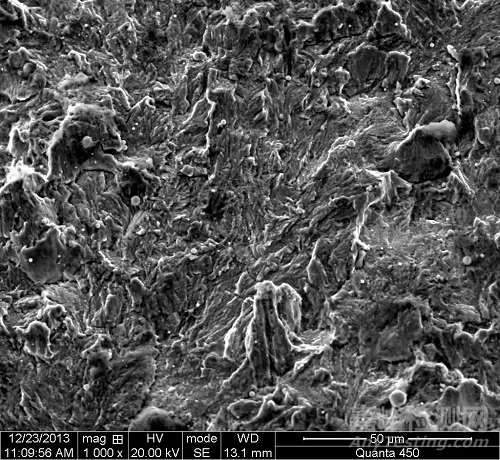

經過取樣,在掃描電鏡下觀察斷口微觀形貌。裂紋源形貌如圖3所示,裂紋源位于齒根部位,從圖中可以觀察到,該斷口裂紋源并未收斂于一點,而是呈線形,裂紋源經過反復摩擦和擠壓后表面光滑,在裂紋源部位進一步放大觀察到局部有黑色異常組織(見圖4);放大至1000倍,觀察疲勞擴展區微觀形貌如圖5所示,在高倍下可以觀察到疲勞輝紋,并有放射棱線;瞬斷區形貌為韌窩+準解理斷口(見圖6),說明齒輪心部韌性較好。

圖3 裂紋源

圖4 裂紋源黑色組織

圖5 疲勞擴展斷口

圖6 瞬斷區韌窩+準解理形貌

(3)齒輪材質檢測

在失效齒輪上取樣做化學成分分析,結果如表1所示。該齒輪化學成分符合SAEJ1268標準對8620H鋼的技術要求。

表1 化學成分(質量分數)檢測結果 (%)

(4)齒輪熱處理質量檢測

在斷齒附近取未斷裂齒輪檢測熱處理質量。表面硬度61HRC,心部硬度45HRC;表面組織為馬氏體和殘留奧氏體,殘留奧氏體含量約為15%,心部為板條馬氏體及少量的貝氏體;1/2齒高處有效硬化層深度為1.01mm。該齒輪經滲碳淬火處理,熱處理各項指標均符合圖樣設計要求。

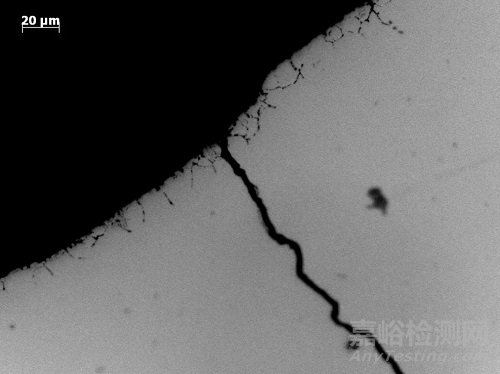

進一步將試樣沿齒寬中部用精密切割機剖開制樣后,在金相顯微鏡下觀察切割面齒根部位的金相組織。在未腐蝕的情況下(見圖7)可以看到,齒根處有嚴重的黑色組織呈網狀分布,平均深度約為20μm,個別黑色組織深度達到30μm,有一條平直裂紋從齒根的黑色組織處形成并向內沿垂直齒根方向擴展;腐蝕后觀察(見圖8),裂紋兩側為正常的滲碳淬火組織;對試樣的兩個端面齒根處進行金相觀察,并未發現裂紋。通過以上檢測,認為觀察到的裂紋產生于使用過程中,說明檢測的齒已經產生了疲勞裂紋并擴展,在發生斷裂之前試驗已停止,如繼續試驗預計也會發生斷裂;從金相組織分析,裂紋的產生與齒根部位的黑色組織有密切關系。

圖7 齒根處黑色組織及裂紋(500×)未腐蝕

圖8 裂紋兩側組織(50×)4%硝酸酒精溶液

2.分析和討論

失效齒輪大部分斷齒為疲勞斷裂,裂紋起始于齒寬中部齒根部位。從齒根部位的金相觀察和掃描電鏡觀察結果看,黑色組織在齒輪使用過程中成為裂紋萌生的源頭,隨著運轉次數的增加,裂紋源擴展,最終導致齒輪斷裂失效。

合金鋼滲碳后,表層組織中往往出現沿晶界分布的點狀、網狀或帶狀黑色組織。該類組織產生的原因是由于滲碳介質中的氧向鋼內擴散,在晶界上形成鉻、錳、鈦、硅等元素的氧化物,使得晶界處合金元素貧化,造成局部淬透性下降,從而出現了黑色的奧氏體分解產物(托氏體等)。國內外研究表明,黑色組織的存在,顯著地降低零件表面硬度、彎曲疲勞強度和接觸疲勞強度,嚴重影響零件的使用壽命,因此國內外知名的車輛制造廠家大都對黑色組織深度有明確規定,如德國奔馳、寶馬公司要求該組織深度必須在3μm以下,一汽集團公司也計劃將黑色組織深度從原來規定的20μm以下減少到3μm以下。

3.改進建議

經過以上檢測分析可知,必須嚴格控制滲碳淬火零件表面金相組織中黑色組織的深度。根據其形成的原理,控制黑色組織主要從以下兩個方面著手:①提高滲碳氣體的純度,減少氧的含量,如嚴格控制甲醇、丙酮等滲碳劑的純度和含水量,嚴格控制通入空氣的量。②采用更加激烈的淬火冷卻方式,如采用淬火冷卻性能更強的淬火介質或采用更快的淬火冷卻攪拌等。

來源:熱處理生態圈