您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-01-19 09:18

摘要:高強度化始終是鋼的發展主題,同時還需要解決高強度化后導致的韌塑性降低、疲勞破壞和延遲斷裂敏感性增加等問題。在獲得高的力學性能之后,實際應用時還需要材料具有良好的工藝適應性與服役性能,達到合適的材料生產-零件制造-服役評價的技術匹配。本文以耐候鋼、合金結構鋼、緊固件用鋼、高氮奧氏體不銹鋼、馬氏體不銹鋼為案例,回顧并展望了與耐腐蝕、高強度、高品質等相關的材料發展動向。近年來的實踐充分證明了技術基礎研究是創新的源泉,從全產業鏈流程的組織與性能調控進一步轉向合金化的再認識與利用,可能是今后一段時間應該考慮的問題。

關鍵詞: 鋼 ; 高性能 ; 理論 ; 技術

公元前1500年左右,在安納托利亞高原的赫梯人首先開始了人工制鐵,鐵器就再也沒有離開過人類社會。以器物物質劃分人類文明的鐵器時代一直在延續。工業革命開始以后,人們對鋼鐵的需求持續增長。1820年,Faraday開始了合金鋼的研究工作,被認為是合金鋼研究的開始。19世紀,英國、美國開始了大量的合金鋼的研究工作。特別值得一提的是19世紀后半葉大規模液態冶金技術的出現,進一步促進了鋼鐵材料的開發。19世紀中后期,英國的高錳鋼和工模具鋼等合金鋼品種出現。20世紀初期,英國、德國、美國對不銹鋼的研發傾注了大量精力。20世紀上半葉,美國的合金鋼品種不斷涌現。20世紀后半葉,在微合金化技術與連續退火技術的研究基礎上,低合金鋼和汽車鋼層出不窮。管線鋼可以做到X120級別,冷軋汽車鋼可以達到1300 MPa級別。今天許多在汽車上大量使用的鋼材,在30年前還沒有出現。可以說,鋼是不斷并快速發展的新材料。

21世紀又過了20年,在未來的21世紀里,我們的世界可能出現什么樣的鋼,這是工業界和學術界都非常關心的問題。

從近代史發展看,各鋼鐵大國均在鋼鐵材料的發展中做出了突出貢獻。19世紀中期的英國、20世紀上半葉的美國、20世紀下半葉的日本等都開發出大量鋼鐵材料品種,當然也包括了一直是鋼鐵強國的德國。對于鋼產量已經十多年一直占世界一半的中國,現在這是一個不得不認真思考的問題。

提高強度是鋼鐵材料研發的永恒主題。晶粒細化被認為是唯一能同時提高強度和韌性的方法。20世紀60年代,微合金化與控軋控冷技術的運用,使得人們在晶粒細化方面走的越來越遠,以至于到了90年代,人們開始研究將鐵素體晶粒細化到亞微米級的方法,期待可以將低合金鋼的強度從400 MPa級翻番提高到800 MPa級。日本國家材料研究所(NIMS)長井壽牽頭做的Ultra Steel項目的目標是將晶粒細化到1 μm以下,隨后韓國浦項鋼鐵公司(POSCO)周雄龍牽頭的HIPERS-21項目也有類似目標。翁宇慶院士帶領我國鋼鐵研發優勢團隊從1997年的國家科技部攀登預選項目開始,到1998~2003年的國家科技部973項目(新一代鋼鐵材料的重大基礎研究)以提高強度為目標,目標除了將400 MPa級微合金鋼的晶粒細化促進強度翻番至800 MPa級外,與日本和韓國的不同之處,還有將200 MPa級普碳鋼的強度通過晶粒細化翻番。

翁宇慶[1]研究工作最大的亮點是明確了微米級尺度(4~10 μm)的鐵素體+少量珠光體是可以工業化接受的晶粒細化范圍,稱之為微晶鋼。通過1999年提出的變形誘導鐵素體相變(DIFT)技術可以很好地實現上述目標。目前,生產微晶鋼已經成為許多鋼企的常態。20世紀最后幾年到21世紀的最初幾年,是以東亞為主的鋼鐵材料基礎研究最為活躍的幾年。在21世紀的最初10年里,翁宇慶[2]針對高強度化后出現的延遲斷裂和疲勞破壞問題,采用界面強化(boundary)、夾雜物控制(inclusion)、氫陷阱導入(trapping)相結合的方法(BIT),開發了長壽命高強度緊固件用鋼和彈簧鋼技術。

在鋼鐵材料研究方面的學術活動也是非常活躍。主要的國際學術會議有ISUGS和源自中日韓政府項目的ICASS,后來2個會議合并,于2010年在中國桂林召開時演變成為延續到了今天的ICAS,會議內容包括了更多的先進鋼鐵材料。鋼鐵材料的技術基礎研究始終受人們的關注。徐匡迪院士和干勇院士十分重視鋼鐵材料技術開發工作,促成了2004年以鋼鐵研究總院為主成立的先進鋼鐵材料技術國家工程研究中心,開展了大量的先進鋼鐵材料技術研發工作。依托上海大學建設的特殊鋼國家重點實驗室也在技術基礎方面做了大量有益的工作。北京科技大學、東北大學、中國科學院金屬研究所、上海大學、武漢科技大學等單位在鋼鐵材料技術基礎研究方面也都做出了顯著的貢獻,同時需要感謝鋼企與用鋼企業的市場需求牽引作用。

到了2010年,對于鋼鐵材料的技術基礎研究又有了更大的提升,一大批年輕有為的青年鋼鐵材料科學家積極投身其中。大家有一個共識,就是鋼鐵行業不是夕陽工業,鋼鐵材料是我們社會的最重要的原材料,鋼鐵材料是不斷發展的新材料。針對強度提高伴隨塑韌性下降的問題,2010年,以鋼鐵研究總院為主提出了通過“多相(multiphase)、亞穩(metastable)、多尺度(multiscale)”的M3組織調控方法[3],有效地阻礙了裂紋形成與擴展,形成了第三代先進高強汽車鋼技術、高塑韌性低合金鋼技術、耐650 ℃鐵素體耐熱鋼技術。最近的20年間,在特殊鋼領域的進展也是十分顯著,以提高質量為基礎,開發更高性能品種為目標的高品質特殊鋼凝聚了許多力量開展工作。

提高強度始終是鋼鐵材料發展的主題,需要解決強度提高同時伴隨的壽命與加工工藝性能的變化。未來,還需要關注的有鋼鐵材料的腐蝕、疲勞、磨損3大問題,當然鋼鐵材料的環境與人類的適應性也是需要關注的問題。工業生產的鋼,其純凈度和均勻度已經達到很高水平,小原子半徑的C、N元素協同間隙固溶與脫溶;與Fe原子半徑相近元素的置換固溶;原子半徑介于上述之間的P、B元素的賦存;Cu、Ag元素在基體中以金屬態存在;大原子半徑La、Ce、Y元素的界面偏聚等現象都可能在一種鋼里出現,因此是應該考慮這種多形合金化(polymorphic alloying)及其效果的時候了。歷時200年的合金化走到了今天,我們在現有鋼鐵材料生產與應用條件下,需要大家關注并重新審視鋼鐵材料的合金化問題。

1、提高鋼的耐大氣腐蝕性能

1.1 國內外耐大氣腐蝕鋼的研究

腐蝕是鋼鐵材料服役過程中普遍存在的失效問題。據不完全統計,每年因腐蝕造成的經濟損失占國內生產總值(GDP)的3%左右。所以,各國都非常重視開發耐大氣腐蝕性能的鋼鐵材料技術。耐大氣腐蝕鋼(以下簡稱耐候鋼)是指在鋼中加入一定量的合金元素,如P、Cu、Cr、Ni等來提高鋼在大氣環境下的耐腐蝕性能。早在1900年,歐美科學家發現Cu能夠改善鋼在大氣中的耐腐蝕性能。1933年美國鋼鐵公司首先研發出Cor-Ten系列耐候鋼,主要用于制造鐵路車輛[4]。Cor-Ten鋼的力學性能比普碳鋼提高30%,耐腐蝕性能顯著提高。1941年,首個耐候鋼標準(ASTM A-242)提出;1968年,根據P含量將耐候鋼細分成2類,Cor-Ten A ((0.07%~0.15%)P,質量分數,下同)及Cor-Ten B (≤0.04%P)[5,6]。1992年,美國聯邦(FHWA)、美國鋼鐵協會(AISI)及美國海軍共同開發了高強鋼(HPS)用于橋梁建筑。HPS通過降低C、P及S含量提高可焊接性能、提高Mn含量上限改善斷裂韌性及屈服強度、形成保護性銹層來提高耐腐蝕能力[7]。新日本制鐵公司后來從美國鋼鐵公司引進了Cor-Ten系列耐候鋼,并開發出多種場合應用的耐候鋼。自此,耐候鋼在歐美、日本等國家的建筑設施、橋梁、車輛等方面得到廣泛應用。

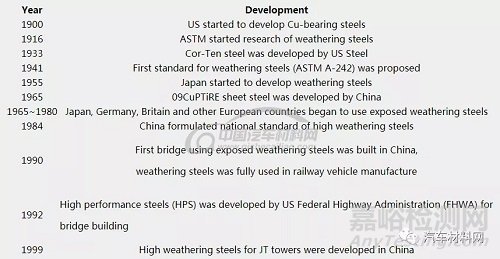

我國于20世紀60年代起開始深入研究耐候鋼,目前已研發出多種耐候鋼,主要有:低P含Cu、Cr、Ni的耐候鋼,高P含Cu、Cr、Ni的耐候鋼(09CuPCrNi-A和09CuPCrNi-B),高P含Ti的耐候鋼(09CuPTiRE-A和09CuPTiRE-B)以及高P含V的耐候鋼(08CuPVRE)等。我國龐大數量的鋼鐵材料應用的腐蝕失效問題,特別占總鋼產量約70%的普碳鋼很容易被腐蝕導致服役失效,是急需解決的重要問題。表1列出了20世紀耐候鋼的發展歷程。

表1 20世紀耐候鋼的發展歷程

1.2 已知的耐候鋼耐蝕機理

鋼在大氣中的腐蝕是涉及多種發生在氣相、液相和固相界面的化學、電化學和物理過程,其腐蝕主要以電化學腐蝕為主。鋼表面在大氣環境中凝結一薄層液膜,伴隨著液膜中溶解CO2、SO2、NOx、H2S、NH3等氣體及鹽離子(如Cl-)等,形成電解質溶液使得陽極發生溶解,液膜中的H+或O2-在陰極上被還原,推動電化學的發生。與不銹鋼不同,耐候鋼并不形成致密的極薄鈍化層,而是通過與周圍介質不斷的交互作用,經過一段時間在鋼表面形成穩定化銹層,極大程度延緩鋼的進一步銹蝕。

耐候鋼具有良好的耐腐蝕能力,合金元素起到決定性作用,主要體現在3個方面[8]:(1) 合金元素降低銹層的導電性能,影響銹層中物相結構和種類;(2) 加速鋼均勻溶解,促進Fe2+向Fe3+轉化,推遲銹的結晶;(3) 阻塞裂紋,減少相關缺陷。其中,Cu作為耐大氣腐蝕鋼中最有效的合金元素,對其改善鋼的耐大氣腐蝕性能的作用機理主要有2種觀點:一種是Cu能夠促進鋼陽極鈍化,降低腐蝕速率;另一種是Cu在基體與銹層間富集,形成以Cu、P為主與基體緊密結合的保護層。P元素作為陽極去極化劑,與Cu配合,可加速鋼的均勻溶解,促進Fe2+向Fe3+轉化,有助于形成均勻的銹層。Cr元素能在鋼表面形成致密的氧化膜,提高鋼的鈍化能力。研究[9]認為,提高Cr含量有利于細化α-FeOOH,有效抑制腐蝕性Cl-的侵入。Ni元素使鋼的自腐蝕電位向正方向變化,增加了鋼的穩定性。Ti及V元素的加入,更多是通過形成TiN或者V的碳氮化物,抑制晶粒長大,從而提高為耐大氣腐蝕鋼的析出強化和晶粒細化強化效果;稀土(RE)元素是極其活潑的元素,在鋼中加入有利于凈化鋼液,細化枝晶,改變夾雜物性質、形態和分布,減少腐蝕源點,從而提高鋼的性能,也可有效提高P、S、Cu等元素溶質非平衡分配系數。

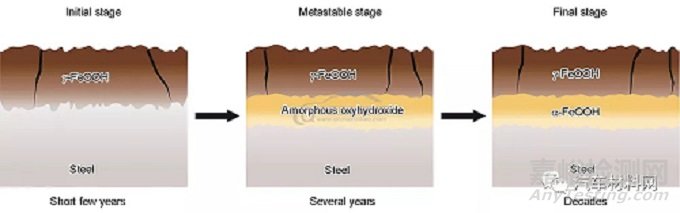

耐候鋼裸露在大氣環境下,最初會形成與普碳鋼一樣的銹層,但經過3~5 a的環境腐蝕,靠近基體的銹層不斷溶解再析出形成較為致密的非晶態羥基氧化物[10]。最終經過多年后,耐大氣腐蝕鋼形成穩定的銹層,其中起主要保護作用的內銹層是富集了Cr、Cu、Ni、P等元素的α-FeOOH,如圖1所示。

圖1 耐候鋼銹層轉變示意圖

鋼鐵材料的耐大氣腐蝕是一個與介質、溫度、時間、空間、地域等因素相關的非常復雜的問題,現在的研究工作更多的還是實驗現象的總結,并據此開發出相關的耐候鋼技術。在現象、規律與機理研究等方面還有大量工作需要開展。

1.3 稀土在鋼中應用的發展歷程

稀土元素在鋼中的應用一直受到關注,也有過起伏,近年又開始被人們重視起來。稀土元素是指原子序數從57至71的鑭系15個元素和化學性質相近的Sc、Y共17個元素。由于稀土原子性質活潑,結合力較強。概括地講,將稀土添加在鋼中可以起到改善凝固組織、改變固態相變組織、形成無害化低熔點夾雜物、通過偏聚強化界面、鈍化表面銹層等作用,從而顯著提高鋼的韌性、耐腐蝕性能、抗疲勞性能、耐熱性能等。稀土作為我國富有的戰略性資源,其開發利用了大量富余的La、Ce、Y,需要尋找量大面廣的應用場合,在鋼鐵材料中的合理應用是當今的重要課題。

稀土元素的特殊性質決定了稀土耐候鋼的發展歷程。由于稀土在鋼液中與O、S有很強的親和力,20世紀50年代起,稀土應用在鋼液中用于脫氧和硫化物變性。20世紀70年代中后期,隨著鈣處理在鋼中逐漸廣泛使用,鈣處理取代了稀土處理的脫氧與硫化物夾雜物變性作用。伴隨著我國稀土開發的資源合理利用與已有的稀土合金化重新認識,近年來國內多個研究團隊和鋼企重新關注稀土鋼的技術開發。對于量大面廣的普碳鋼能不能通過稀土合金化來提高其耐大氣腐蝕性能是一個具有挑戰性的問題。如果可以,將實現低成本提高大量鋼鐵材料耐腐蝕性能,形成具有中國特色的鋼鐵材料技術。

我們認為,大原子半徑的La、Ce、Y稀土元素在鋼中的賦存狀態是重要的關注點。在目前的冶金狀態下,稀土元素在鋼中應該是以2種方式存在:(1) 與氧硫化合物結合形成復合夾雜物;(2) 偏聚在晶界、相界和自由表面等界面處,如圖2所示。與氧硫化合物形成的稀土復合夾雜物可以改善材料的塑性和韌性,同時降低與基體的電極電位差,阻礙由夾雜物導致的點蝕發生。在晶界和相界偏聚的稀土元素可以降低界面的自由能,減輕界面高能量導致的腐蝕。偏聚在自由表面的稀土元素將起到鈍化銹層的作用。

圖2 稀土元素在鋼中賦存示意圖

1.4 稀土耐候鋼研究進展

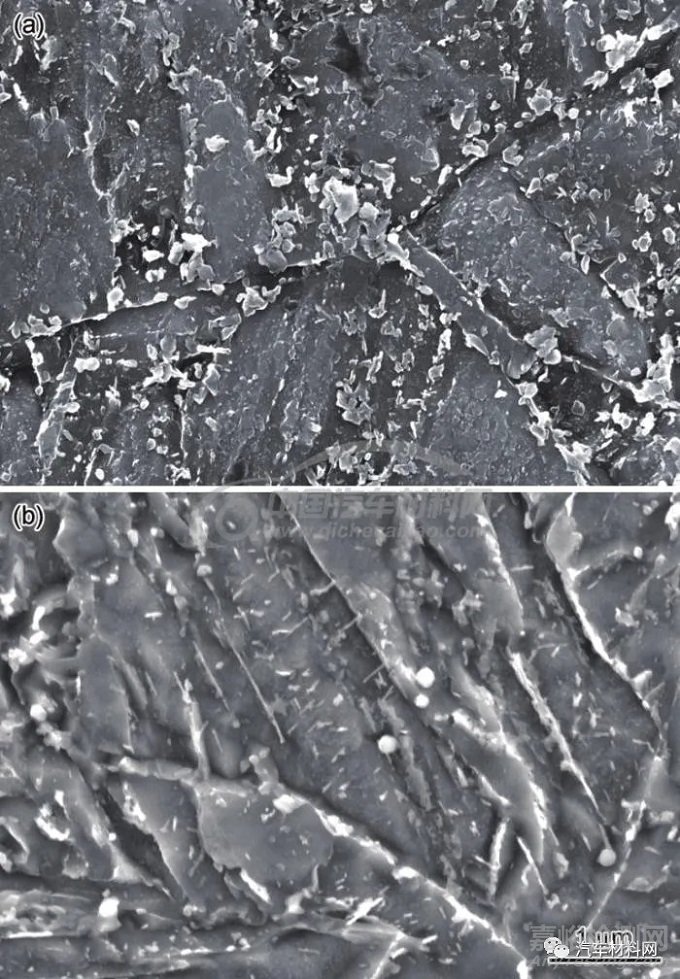

過去幾十年國內外研究工作充分證明了稀土在鋼中的有益作用,早期的稀土通常作為脫氧劑加入到鋼液中,對鋼液起到凈化作用。隨著鋼的精煉與凝固方式的改變,現代鋼鐵中的O、S含量控制較好,稀土在鋼中的主要作用更偏向于改變夾雜物的性質及狀態以及稀土微合金化。在Q235普碳鋼和09CuPCrNi耐候鋼中分別加入一定量的稀土(其中Q235RE含14×10-6 Ce和30×10-6 La,09CuPCrNiRE含300×10-6 Ce和110×10-6 La)并進行比較,發現夾雜物形貌及尺寸均發生顯著變化[11]。稀土合金化前,Q235及09CuPCrNi鋼中的夾雜物以MnS以及Al2O3為主,尺寸在3 μm左右,形狀不規則,與基體結合不緊密,部分夾雜發生脫落。稀土合金化后,夾雜物由不規則塊狀轉變為球狀,且夾雜物尺寸減小至0.5~1 μm。稀土合金化后,Q235及09CuPCrNi鋼中的夾雜物分別轉變為稀土-氧硫化物及稀土-硫化物。說明鋼中加入適量稀土元素后,夾雜物發生改性,轉變為尺寸更小的球狀稀土夾雜物,其主要原因是稀土夾雜物的形成能較低[12]。

而稀土夾雜物的轉變,顯著提高了鋼的抗點蝕能力。Liu等[11]研究中的阻抗圖中顯示,稀土的加入增大了容抗弧的半徑。低頻時出現的電感收縮現象表明鋼處于點蝕誘發的階段,溶液中的陰離子SO4-等在電極表面富集從而發生點蝕。添加稀土后的容抗弧半徑明顯增大,說明稀土元素提高了鋼抗點蝕能力。采用等效電路圖對阻抗譜進行擬合,結果表明,稀土合金化后的電荷轉移電阻明顯提高,說明稀土可有效降低腐蝕傾向,阻礙電荷在電極表面雙電層間的轉移,抑制電極反應的發生,從而提高耐腐蝕性能。鋼中的非金屬夾雜物是點蝕主要的誘發源,尤其是MnS和Al2O3夾雜物。MnS夾雜物與鋼基體之間存在腐蝕微電池,MnS是良導體并且電極電位比Fe要高,在腐蝕系統中充當著陰極的作用,而基體作為陽極會先發生溶解;另一方面夾雜物與基體結合處氧化膜薄弱,很容易受到侵蝕性離子的破壞,使周圍基體處于活化狀態,優先發生溶解產生Fe2+,隨后Fe2+發生水解產生H+,造成了夾雜物與基體界面處局部酸化,pH值降低,促進了MnS夾雜物的溶解,誘發了點蝕的發生和擴展。鋼中加入稀土后,尺寸較小的球狀稀土夾雜物減小了與基體的接觸面積,進入活化狀態的基體減少,活化面積減少,從而減弱了夾雜物與基體之間的微區電化學腐蝕,使鋼的耐點蝕能力提高[13]。

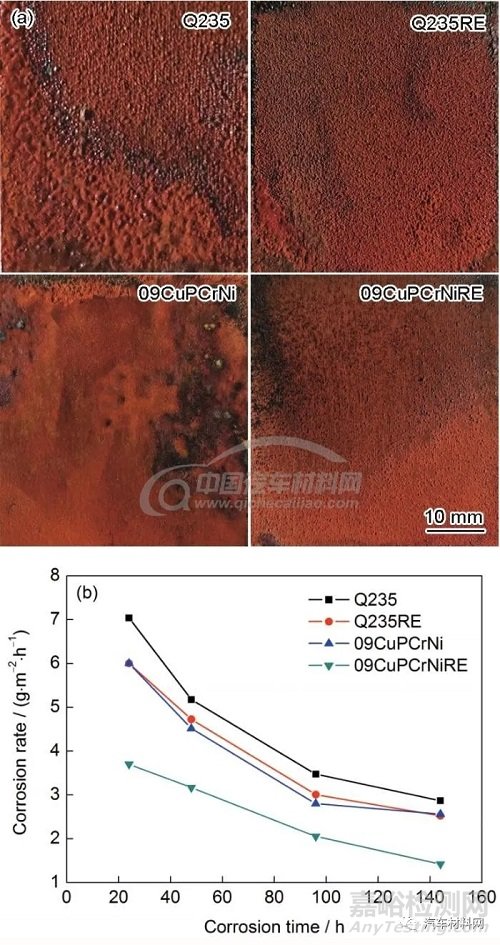

采用周期浸潤腐蝕實驗,實驗溶液為0.01 mol/L NaHSO3水溶液,實驗溫度為45 ℃,相對濕度為70%。周期浸潤循環時間為60 min,其中浸潤時間為12 min,暴露時間為48 min,腐蝕時間為24、48、96及144 h。如圖3所示,稀土合金化后的Q235及09CuPCrNi鋼的腐蝕速率均有明顯降低,其中Q235鋼加入稀土后的腐蝕速率與未加稀土的09CuPCrNi鋼腐蝕速率相當。僅僅在普碳鋼中加入少量稀土就可達到與加入多種耐蝕元素的耐候鋼相近的抗腐蝕效果,而稀土合金化后的Q235RE鋼的經濟成本顯著低于09CuPCrNi鋼,因此,稀土對鋼耐蝕性能的提高作用不可忽視。

圖3 添加稀土前后的Q235和09CuPCrNi鋼周期浸潤腐蝕144 h后的樣品形貌及腐蝕速率

實驗結果表明,稀土使鋼耐腐蝕性能顯著提高,而稀土在鋼中的賦存狀態和蹤跡也至關重要。由于RE與Fe的原子半徑相差較大,RE作為表面活性物質時,主要偏聚于晶界處,能夠顯著降低界面張力、晶界能以及晶界遷移驅動力。以Ce原子為例,如圖4所示,通過在深冷條件下制備了沿晶斷口,采用Auger電子探針(AES)從晶界向晶內進行深度濺射,觀察RE特征峰的變化。結果表明,在濺射初期(濺射時間為0和0.5 min時),斷口表面由于輕微氧化,O含量較高但并未發現Ce原子富集現象。當濺射時間為1 min時,O含量明顯下降,表明濺射束已穿透氧化層到達晶界,同時出現了較明顯的Ce原子的特征峰值。隨著濺射時間繼續延長,Ce原子的特征峰值再次消失,此時已經濺射到晶內。因此證明Ce原子確實向晶界偏聚,偏聚層非常薄,根據離子濺射參數估算,RE原子的偏聚層只有幾個原子層的厚度。

圖4 09CuPCrNiRE鋼中Ce元素的AES譜

除此以外,對鹽霧實驗72 h后的銹層通過電子探針(EPMA)進行元素分析,發現在銹層與基體的界面處出現了稀土元素的聚集。說明在耐大氣腐蝕鋼銹層的形成過程中,RE原子會向銹層與基體結合的界面處遷移,提高了銹層和基體的結合力,增強了銹層的致密性,阻礙腐蝕性Cl-進入,減緩基體的進一步腐蝕。但RE原子究竟是存在于銹層中還是基體中尚需要深入研究。

1.5 稀土耐候鋼的應用前景

已有的基礎理論研究與生產實踐均證明,稀土合金化是提高鋼鐵材料耐腐蝕性能的有效方法之一。稀土鋼發展至今的主要問題在于:稀土合金化機理尚有待深入研究,相關的技術質量控制方向不明確;稀土有效加入方法與稀土合金元素收得率不高。上述問題可能導致稀土元素在鋼中不僅沒有起到有利作用,反而成為有害夾雜物,造成連續生產過程的間斷。“稀土,稀土,稀里糊涂”是我國稀土耐候鋼開發中的真實寫照。深入探索稀土在鋼中的賦存與蹤跡以及作用機理成為亟需解決的基礎科學問題。探索新型稀土加入方法,保證稀土元素在鋼中的收得率不低于70%,保證生產過程連續順行,才能形成工業化的稀土合金化技術。我們的研究表明:稀土在鋼中與氧硫化物結合可變性夾雜物,在各種界面偏聚提高界面性能。在目前先進的冶金生產工藝流程條件下,在科研人員的努力下,有望很快解決上述問題。結合中國富余的La、Ce、Y稀土資源,在量大面廣的普碳鋼中通過稀土合金化,普遍低成本地提高鋼材的耐大氣腐蝕性能,可實現鋼鐵材料的減量化使用,形成具有中國特色的鋼鐵材料技術。

2、合金結構鋼的高強度化

合金結構鋼屬于合金鋼與特殊鋼中量大面廣的一類材料,是機械零件制造的關鍵原材料,廣泛應用于機床、汽車、高鐵、船舶、飛機、火箭、電站、武器、海工等裝備制造。

1820年,Faraday在鋼中添加Cu、Ni、Cr及貴金屬(Rh、Pd、Os、Ir、Pt和Au),想仿制出大馬士革鋼。盡管未發展出有實際用途的鋼種,但是Faraday被認為是發展合金鋼的先驅。1869年Beur發明的鉻鋼用于密西西比河上跨度為158.5 m的拱橋桁架大橋,標志著合金結構鋼的誕生。1882~1883年,Hadfield研制出錳鋼(Hadfield鋼Mn13),其成分延用至今,廣泛應用于礦山和鐵路耐磨零部件,他是現代合金鋼的奠基人。19世紀末,英、法、美等國開始鎳鋼的研究和生產,繼而開發出中碳鎳鉻鋼,世界大戰期間,由于合金資源的緊缺,減少了Ni的使用,逐漸在合金結構鋼中加入Cr、Mn、Mo、Si、V等元素。20世紀40年代中期,工業發達國家均已建立了比較完善的合金結構鋼體系和相應的標準。

我國在合金結構鋼方面的研究起步較晚。建國時,我國尚沒有自己的鋼鐵行業標準,當時是參照蘇聯和東德標準,直至1952年我國才制定了第一套合金鋼標準。至20世紀60年代,鋼鐵研究總院研制了一系列合金結構鋼,包括應用于主戰坦克裝甲的含稀土無鎳裝甲鋼603,逐漸形成了合金結構鋼體系,并形成了與齒輪、緊固件、彈簧、軸承等相關的基礎件用鋼體系。80年代,我國緊跟國際技術發展動向,開發了一系列非調質鋼。改革開放以來,伴隨著以汽車工業為主的技術發展,我國合金結構鋼吸取了德國、日本、美國等先進技術,逐步完善我國合金結構鋼體系。現行合金結構鋼標準是GB/T 3077-2015《合金結構鋼》,與GB/T 3077-1999相比,該標準中合金結構鋼雜質元素P、S含量控制更嚴格,各等級鋼中的P、S含量均下降0.005%,體現了我國鋼鐵冶金技術的持續進步。

2.1 淬透性和淬硬性

大多數合金結構鋼加工的零件需要經過熱處理以達到服役要求的性能,所以鋼的淬透性和淬硬性是合金結構鋼的重要工藝性能衡量。

淬透性是指鋼在一定奧氏體化條件下淬成全部或部分馬氏體的能力,淬硬性是指鋼淬火后所能獲得的最高硬度。鋼的淬硬性主要取決于馬氏體的含C量,與合金元素基本無關,而淬透性則受多種因素影響,如鋼的化學成分、奧氏體晶粒尺寸及奧氏體化程度等。

在合金鋼的發展歷史上,淬透性和淬硬性一直是備受關注的性能。早在19世紀末,人們已發現Ni可以很好地提高淬透性,并開發出高淬透性中碳鎳鉻鋼。當時使用了少量、多種合金元素組合,以增加鋼淬透性,而不是大量使用單一合金元素。20世紀30年代末人們可以生產按淬透性供貨的合金結構鋼(H鋼),到了40年代末,美國制定了第一個按淬透性供應的標準,50年代末,許多工業發達國家先后都建立了保證鋼淬透性的標準。

淬透性對改善機械零件的工藝性能和使用性能具有重要意義。零件變形問題除設計和工藝因素外,淬透性是一個很重要的因素。淬透性高的試樣易于成弧形,反之成凹形。因此生產時為了保證零件變形的可控性,要將淬透性控制在同一變形規律的較窄范圍內,這就是淬透性帶寬技術。以齒輪鋼為例,淬透性帶寬越窄離散度越小,越有利于齒輪的加工及提高其齒合精度。化學成分均勻性是影響齒輪淬透性帶寬及離散度的重要因素。

鋼的淬透性預測是實現窄淬透性帶寬精確控制、低熱處理畸變的重要手段。具有代表性的預測模型有理想臨界直徑法[14]、非線性回歸方程[15]及人工神經網絡淬透性[16]等預測模型。近年來,隨著計算機、大數據等技術飛速發展,淬透性預測模型研究在不斷發展中。

2.2 強化與韌化

提高強度是合金結構鋼發展的永恒主題,然而提高強度首先需要解決塑性和韌性下降的問題,還需要考慮強度提高導致的疲勞破壞(當抗拉強度≥1500 MPa)和延遲斷裂(當抗拉強度≥1200 MPa)傾向。需要在鋼材生產、零件加工、服役評價方面統一考慮性能提高的可行性。

鋼鐵材料強度的發展還有很大空間。1956年,Brenner在鋼晶須中獲得13 GPa的抗拉強度。1990年,日本制鐵生產的冷拔珠光體鋼絲,其抗拉強度可達5.7 GPa,商業化子午線輪胎用冷拔珠光體鋼絲的最高抗拉強度可達7.0 GPa。大多數熱處理馬氏體鋼的抗拉強度在600~1800 MPa范圍內。目前超高強度鋼工業生產的最高抗拉強度接近2400 MPa。這些強度離晶須強度和理想強度尚有一定的距離,說明依靠缺陷強化的鋼鐵材料仍然有一定的提高強度潛力,還需要探索依靠缺陷強化的強度極限,如圖5所示。

圖5 鋼鐵材料強度的發展

度和塑韌性倒置問題,限制了鋼的高強度化發展。圖6[17,18,19,20,21,22,23,24,25,26,27,28,29,30,31,32,33,34,35]統計了常用合金結構鋼和新研制鋼種的抗拉強度和塑韌性。圖中顯示了人們所知的規律:強度提升,塑韌性下降。從理論來講,無缺陷bcc結構單晶Fe沿<100>晶向的理論斷裂強度為10~14 GPa,而在彈塑性材料中,裂紋尖端的應力是屈服強度的4倍多,因此當鋼材屈服強度為2.2~3 GPa時,裂紋尖端的強度已超過理論斷裂強度,材料將發生脆性斷裂。另外,多晶材料中會發生應力集中、晶界脆化等現象,因此強度級別越高,材料脆性斷裂的趨勢越大。通過熱處理可以獲得2200 MPa級馬氏體鋼,盡管韌塑性不高,但在部分需要超高強度的應用場合下獲得了工業應用。

圖6 合金結構鋼強度和塑韌性[17,18,19,20,21,22,23,24,25,26,27,28,29,30,31,32,33,34,35]

(a) A-Rm (b) KIC-Rm (c) Z-Rm

采用傳統碳固溶與析出的馬氏體強化方式難以獲得理想的強度和韌塑性匹配,強韌化方式需要新突破。2017年,Jiang等[17]采用高密度共格納米析出相獲得2200 MPa級鋼,創新性提出納米析出強化理論,對合金設計優化很有意義。同年,He等[18]報道了高塑性2200 MPa級超高強度鋼的研究結果,通過提高位錯密度,均勻延伸率達到16%。該研究突破了經典理論中認為高位錯密度會提高強度,同時降低塑性的認知[36],對鋼的強韌化發展很有貢獻。

從微觀組織看,貝氏體和馬氏體鋼都可獲得超高強度,如Caballero等[37]在實驗室中研制的貝氏體鋼強度級別可達到2500 MPa,斷裂韌度為30~40 MPa·m1/2,美國Carpenter公司研制的AerMet340鋼抗拉強度接近2400 MPa,斷裂韌度為30~40 MPa·m1/2,該鋼已獲得工業化應用。由于貝氏體相變時間過長[38,39],造成該類鋼的生產效率偏低,所以目前大多數超高強度鋼為馬氏體鋼,如二次硬化鋼、馬氏體時效鋼、低合金超強度鋼、沉淀硬化不銹鋼等。目前實驗室中已能制備出塊體2800 MPa級超高強度鋼,但是韌塑性較差,難以獲得推廣應用。應該說,馬氏體還有很大的強化和韌化潛力,仍需要我們加以很好地運用多相組織的強韌化作用[40,41]。

韌塑性降低的本質是裂紋形核功和擴展功的減小,如表2[42,43]所示。常見鋼鐵材料韌化的本質是增大裂紋形核功和擴展功。通過晶粒細化,控制殘余奧氏體及第二相質點的數量、尺寸、形狀與分布,均可以一定程度地改善塑韌性,這些方法已大量應用于工業實踐中。

表2 鋼鐵材料常見韌化機制[42,43]

新型韌化方式也不斷出現。Kimura等[44]通過馬氏體形變處理,回火時在鋼中施加的真應變為1.7,使晶粒沿軋向延長,形成層狀結構,沿軋向的沖擊功提高了16倍。其韌性增加的原因是沿厚度方向晶界密度增加,裂紋擴展受到抑制。

2010年,本課題組提出M3組織性能調控理論和技術[3]:將基體組織由單一鐵素體型擴展到多種鐵素體型+亞穩奧氏體;亞穩相調控由冷卻過程拓展到生產與服役全過程;組織調控尺度由微米級發展到10-5~10-8 m。M3組織可有效阻止裂紋形核與擴展,改善了載荷-位移曲線,提高了強度和塑韌性。本課題組前期工作[45]通過界面控制裂紋延伸方向,獲得了超高沖擊韌性(450 J),如圖7[45]所示。通過增加2種馬氏體、馬氏體/奧氏體界面,使強韌性得到優化[46,47]。以上研究表明:界面多樣化組織可有效阻止裂紋形核與擴展。

圖7 0.15C5Mn3Al鋼中裂紋在馬氏體和鐵素體中擴展[45]

高強度化發展的另一重要限制性因素是強度提高到一定程度后發生延遲斷裂和疲勞破壞的傾向增大。當合金結構鋼的抗拉強度超過1200 MPa后,在使用過程中容易發生延遲斷裂;抗拉強度超過1500 MPa后,對疲勞破壞敏感。耐延遲斷裂性能和抗疲勞破壞性能不是隨抗拉強度提高而增加,而是降低的,如圖8所示。

圖8 耐延遲斷裂性能和抗疲勞性能隨強度的提高而降低

延遲斷裂的原因是鋼中可擴散氫在晶界或其它界面處偏聚,使界面結合強度下降,導致延遲斷裂。因此,通過氫陷阱和界面強化,降低鋼中的可擴散氫含量,或阻止可擴散氫向晶界處偏聚可以提高鋼耐延遲斷裂性能。鋼中不可避免地存在缺陷,缺陷在交變應力下形成裂紋,并不斷擴散,最終導致疲勞破壞。因此,提高鋼的純凈度、控制夾雜物狀態是改善鋼抗疲勞破壞性能的主要手段。

2.3 全鏈條技術匹配的材料技術開發

對于實際應用而言,實現高強韌性配合依然不夠。人們常常遇到這樣的困惑:采用了先進冶金工藝生產的高純凈度、高均勻度的高強韌鋼材制造的零部件,仍然不能實現所期望的服役壽命。

面對這樣的問題,在多年技術研發和實踐經驗積累的基礎上,本課題組確定了“材料生產-零件制造-服役失效”的全鏈條技術匹配的材料開發理念。從服役失效機理研究出發,考慮零件制造中的關鍵加工工藝性能及其相互匹配性能,結合壽命驗證結果,進一步優化或設計合金成分和材料生產的工藝路線。

通過下面的一個合金結構鋼研發實踐案例可以進一步說明。

某一關鍵零件在高溫、腐蝕、磨損等綜合環境下服役,需要大幅度提高服役壽命,這需要高強韌性鋼材制造。已有的高強度馬氏體鋼難以達到設計要求,需研發新鋼種。在分析了國內外已有材料的基礎上,本課題組設計了新型的高性能合金結構鋼,其具有良好的強韌性匹配,高溫性能優于國內外同類材料,并工業制備出了具有良好高溫性能的二次硬化鋼30Cr3Mo2V。但是,壽命考評結果顯示零件仍沒有達到工程設計壽命目標。

通過研究服役失效機理時發現:(1) 碳化物過于粗大(圖9a),導致加工表面精度不高和電鍍工藝性能差,服役過程中易形成裂紋;(2) 強度富余量大,為了降低硬度,改善切削性能,需升高回火溫度,這樣造成了合金元素冗余和調質熱處理成本增加。

圖9 30Cr3Mo2V和25Cr2MoV鋼中的碳化物形貌

在30Cr3Mo2V鋼基礎上,通過降低C、Cr、Mo含量,大幅度降低了碳化物含量(約40%),形成了新材料25Cr2MoV。采用組織調控獲得細小碳化物(圖9b),強度與30Cr3Mo2V鋼相當(圖6a),大幅度改善了切削加工性能(加工效率提高50%以上)和電鍍性能,制備出的新材料零件服役壽命分別是老材料和國外最先進材料的4倍和1.2倍,達到了工程設計要求。

與材料生產、零件制造、服役失效相互不銜接的傳統材料開發運行方式相比,全鏈條技術匹配開發具有的優勢是:(1) 在服役失效分析與機理指導下,成分設計、生產工藝、組織調控等可以有的放矢,消除盲目性;(2) 在工藝流程的限定條件下,可以做到經濟最優化,避免性能冗余以及可能導致的服役性能降低;(3) 充分考慮零件加工工藝性能要求,大幅度改善材料的適應性,使得零件生產流程順利進行。

2.4 合金結構鋼展望

合金結構鋼的發展既需要滿足持續增長的高性能和低成本要求,也需要解決鋼材生產和應用帶來的資源和環境的可持續發展問題。應對這些問題,解決的重要途徑是進一步提高合金結構鋼強度和延長其使用壽命。高強度化發展的限制性因素是強韌性倒置問題,以及進一步的延遲斷裂和疲勞破壞等問題。這方面的研究是目前的熱點,材料的性能在持續提高。開發工作表明,通過全鏈條技術匹配的材料開發方法,可以有效改善材料使用壽命,控制材料和工藝成本,提高材料制造零件的工藝流程適應性。

3、緊固件用鋼的高品質化

3.1 高強緊固件用鋼

隨著工業的發展需求,緊固件逐漸形成標準化產品,被譽為“工業之米”。世界上最早的緊固件標準《BS275-1927:鉚釘尺寸》由英國標準學會(BSI)于1927年發布,至今仍在使用。發展至今,緊固件種類及其用鋼隨結構設計要求、服役環境變化和鋼鐵冶金技術的進步而不斷發展。

高強緊固件的使用可追溯至1938年的美國。20世紀50年代,聯邦德國和日本也相繼開展高強緊固件的應用研究,我國高強緊固件連接技術的研究起步稍晚,直到60年代才開始應用。由于無法克服延遲斷裂問題,早期高強緊固件應用的強度限制最高為1000 MPa級,基本為中碳鋼或中碳含硼鋼,如35、45和40B鋼[48,49]。

19世紀末,英、法、美等國開發出中碳CrNi鋼。兩次世界大戰期間,由于Ni資源的緊缺,逐漸向鋼中添加Cr、Mn、Mo元素,從而出現了CrMo等系列高強鋼[50]。由于Cr、CrMo系鋼具有較好的耐延遲斷裂性能,其在高強度緊固件得到應用,如40Cr、SCM435 (35CrMo)及SCM440 (40CrMo)等目前仍廣泛應用于制造10.9、12.9級緊固件。

微量B可以顯著提高鋼的淬透性,具有節約合金元素、降低成本等優勢。美國、德國、日本自20世紀50年代起便陸續開發了一系列硼鋼,代替許多中碳鋼和中碳合金鋼來制造8.8~10.9級高強緊固件[48]。目前低中碳硼鋼已經成為高強緊固件主要用鋼之一,以MnB系為主,另有CrB、MnCrB及MnVB等系列。B的缺點是抗回火軟化能力小、熱處理時易引起奧氏體晶粒粗化而增加延遲斷裂風險。因此,發展了微合金化硼鋼,如我國70年代開發的ML15MnVB及日本新日鐵開發的鈦微合金化FIRST硼鋼等,具有優良的耐延遲斷裂性能[51]。隨著人們對合金化理論認識的不斷深入,含B鋼將更多地應用于關鍵緊固件制造。

3.2 超高強度緊固件用鋼

進入21世紀以來,隨著結構件更高的應力設計需求及輕量化發展,12.9級以上的超高強度螺栓有迫切需求。但當鋼的強度超過1200 MPa時,疲勞破壞和延遲斷裂問題愈發突出。尤其是具有螺紋的螺栓屬于缺口零件,缺口敏感性高。在鋼中導入更多的氫陷阱是解決延遲斷裂問題的有效辦法[52,53]。根據結合能(Ea)的高低,氫陷阱可分為可逆和不可逆2類。可逆氫陷阱將促使H向應力集中處擴散而富集,增加延遲斷裂敏感性。相反,均勻分布的非可逆氫陷阱可以提高鋼的耐延遲斷裂性能。表3[51,54]示出了不同氫陷阱Ea的數據,其中碳化物作為氫陷阱的能力與其分布、形態及尺寸有關。

表3 鋼中不同氫陷阱的結合能(Ea)[51,54]

基于延遲斷裂機理研究工作,在20世紀80年代后期到90年代中期,日本住友金屬開發出ADS系列、神戶制鋼開發出KNDS系列馬氏體型耐延遲斷裂超高強螺栓鋼。通過調整合金化和回火溫度,抗拉強度可達到1200~1500 MPa,回火抗力也明顯提高。21世紀初,我國也開發出耐延遲斷裂高強度ADF系列馬氏體型超高強螺栓鋼,試制出13.9級和14.9級螺栓并得到應用[55]。

國外超高強螺栓鋼發展步伐較快。如美國工業緊固件協會(IFI)近期發布了已工業化應用的15.8級及16.8級超高強緊固件。其化學成分與美國汽車工程師協會標準(SAE)的8640牌號基本相當,通過控制形成90%以上的下貝氏體組織,并控制島狀馬氏體尺寸(不超過80 μm)和分布,從而大幅提高緊固件的耐延遲斷裂性能。

由于含Mo鋼在回火時可以析出細小的碳化物而具有顯著的二次硬化現象,回火抗力明顯提高,同時Mo可以減少雜質元素在晶界的偏聚而強化晶界。因此,Mo的添加可在保證高強度的同時,顯著提高鋼的耐延遲斷裂性能。早期認為,Mo含量超過1.15%時,鋼的耐延遲斷裂性能不再提高[56]。而事實并非如此,從公開的專利顯示,日本久保田公司(Kubota)在2010年便發明了1800 MPa級馬氏體型超高強螺栓,C含量為0.4%左右,Mo含量高達3%~10%,其耐延遲斷裂性能甚至優于對比的35CrMo鋼。因此超高強螺栓鋼的合金化方式與工藝仍有很大開拓空間。

3.3 耐熱緊固件合金

耐熱緊固件是裝備制造的關鍵零件。最早的耐熱鋼是由Strauss和Maurer在1914年開發的18Cr-8Ni不銹鋼,隨后在1917年開發出(15~20)Cr-(20~40)Ni系耐熱鋼,之后不斷發展出一系列奧氏體不銹耐熱鋼。兩次世界大戰造成了合金資源的緊缺,促使人們開發和應用低合金耐熱鋼,如CrMo、Mo、CrMoV等。

如今,耐熱鋼大量應用于汽輪機及汽車發動機高溫連接部件用螺栓,如渦輪增壓器和排氣岐管等部件的連接。由于兼具經濟性和實用性的優點,鐵素體不銹鋼(如409系列)大量應用于耐熱螺栓制造。由于服役環境溫度較高,渦輪增壓器的連接通常采用A286耐熱螺栓。A286為鐵基(Fe-25Ni-15Cr)沉淀硬化型高溫合金,具有良好的抗腐蝕性能,在650 ℃以下具有高的屈服強度和持久蠕變強度[57,58]。目前國內汽車發動機使用的A286螺栓及其原材料基本依賴進口,是一個“卡脖子”零部件。為此,本課題組近期與泛亞汽車技術中心有限公司、東北特殊鋼集團及舟山市7412工廠等上下游單位聯合攻關,開發出了A286、409Cb及431等汽車用耐熱螺栓及其原材料,性能符合相關技術條件要求。圖10a所示為A286螺栓成品組織,基體為奧氏體,沉淀強化相γ'彌散分布于基體內,伴有少量TiN夾雜物;圖10b為A286樣品與進口產品通過650 ℃持久實驗后的性能對比。可見,A286樣品的強度和塑性優于進口樣品。

圖10 A286樣品顯微組織及A286樣品與進口產品在650 ℃持久實驗后的性能對比

項目實施過程中同時形成了相應的團體標準,例如《CSAE99-2019 汽車緊固件用耐熱鋼技術條件》共發布了4個耐熱冷鐓鋼牌號,包括ML06Cr15Ni25Ti2MoAlVB (GH2132、SUH 660、A286)、鐵素體不銹鋼ML04Cr11Nb (409Cb)以及回火馬氏體型ML41CrMoV (B16)和ML21CrMoV鋼,為耐熱螺栓的選材提供依據。中國金屬學會《冷鐓和冷擠壓用鋼》團體標準也將ML41CrMoV (B16)和ML21CrMoV鋼納入其中。

航空航天對耐熱緊固件的要求極為嚴苛,其所用材料種類更為豐富并有定制化的需求。如德國捷邁公司(Johann Maier GmbH & Co. KG)專門為不同的應用需求開發多個耐熱緊固件產品,包括低合金高強鋼、奧氏體不銹鋼、沉淀硬化不銹鋼以及高強度沉淀硬化鎳合金等,典型牌號如表4所示。

表4 航空航天用耐熱緊固件用典型材料

3.4 緊固件用非調質鋼

在石油危機的大背景下,1972年西德蒂森公司率先開發了49MnVS3非調質鋼,用以取代生產汽車鍛造曲軸的50Mn、40Cr調質鋼[59]。非調質鋼也應用于高強度緊固件。目前用于緊固件制造的非調質鋼基本為冷作強化型,按組織分類有鐵素體+珠光體、鐵素體+貝氏體和鐵素體+馬氏體雙相組織3大類[60]。我國非調質緊固件技術起步于20世紀80年代,形成了MFT8、MFT9、MFT10 3個牌號。日本的非調質鋼緊固件牌號較為全面,如表5所示,日本神戶制鋼開發的產品涵蓋了700~1200 MPa一系列級別。

表5 我國與日本非調質鋼主要成分對比 (mass fraction / %)

冷作強化型非調質鋼可以省去退火和調質處理工序,不僅大幅降低加工成本,也避免了熱處理帶來的一系列質量問題,尤其是可以保證細長螺栓的直線度。如近期由泛亞汽車技術中心有限公司、上海大學及南京鋼鐵集團等單位聯合開發了電動汽車電池包固定用8.8級M6長螺栓,采用了非調質鋼的方案,可很好地滿足直線度小于0.5 mm/m的要求,解決了調質鋼長螺栓的熱處理難題,具有重要的推廣價值。在實踐中發現,目前非調質鋼在高強度緊固件的應用還存在模具磨損、冷拔工藝與產品質量穩定性匹配關系問題,因此仍需要加大投入研究。

3.5 緊固件用鋼關鍵共性技術

3.5.1 性能穩定性

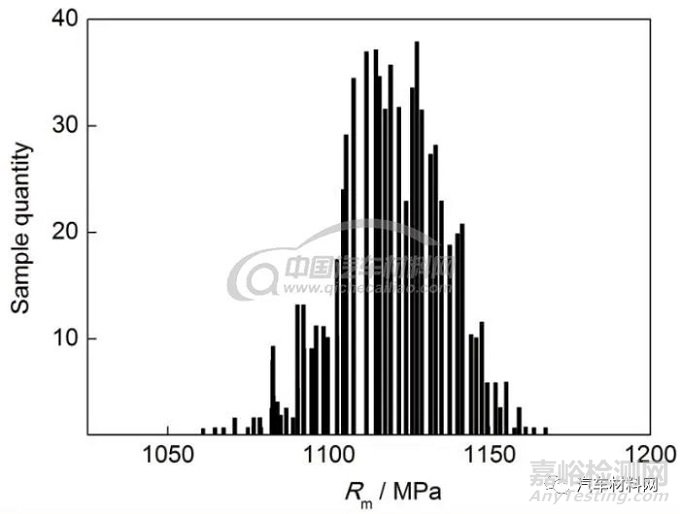

緊固件性能的穩定性是裝備運行安全的保障,緊固件用鋼的穩定性是一個關鍵共性問題,制約著我國裝備制造業的發展。如汽車發動機關鍵緊固件(缸蓋螺栓、連桿螺栓、曲軸主軸承蓋螺栓、曲軸皮帶輪螺栓及飛輪螺栓等)受力環境復雜,包括靜載荷、剪切、沖擊載荷和循環交變載荷等,因其強度通常為10.9級或12.9級,為了保證汽車的安全性,除了要滿足耐氫致延遲斷裂及疲勞性能要求外,不同批次螺栓的性能要求有較高的一致性。而目前國內原材料性能穩定性及調質處理后強度散差較大,如圖11所示為某一國產關鍵螺栓800批次抗拉強度的統計情況。可見,強度散差大于120 MPa,裝配時無法保證不同批次螺栓均獲得穩定均一的夾緊力,從而影響質量穩定性。

圖11 關鍵緊固件強度統計分布情況

在此情況下,泛亞汽車技術中心有限公司、上海大學及南京鋼鐵集團等單位聯合啟動了汽車發動機關鍵緊固件及其用鋼(常用牌號為SCM435)的針對性攻關工作,從高純凈度、窄成分及緊固件制造全流程進行控制和管理,目的是在滿足耐氫致延遲斷裂及疲勞性能要求的同時,使螺栓硬度波動不大于2 HRC,并滿足在“扭矩+轉角”的裝配策略下,使螺栓獲得穩定均一的夾緊力,保證發動機的質量和安全。

3.5.2 在線退火軟化技術

緊固件盤圓在拉拔過程中常常需要球化退火熱處理使其軟化以利于后續加工。球化退火時間長是流程產能的瓶頸,同時也是能源消耗的主要工序。在線退火技術的應用可簡省后續離線退火,降本提效。日本鋼企最早開展了冷鐓鋼在線退火軟化的研究工作。目前,我國冷鐓鋼生產企業線材軋機設備基本具備了低溫控軋控冷的條件,因此在線退火軟化技術得到發展。如馬鞍山鋼鐵股份有限公司利用在線退火技術工藝累計生產了一百多萬噸免球化退火SWRCH35K-M盤圓,市場反應良好。我們還需要深入細致的技術基礎研究,進一步挖掘工藝參數匹配控制潛力,穩定軟化盤圓產品質量。近期,課題組與中天鋼鐵集團有限公司開展了在線退火軟化的工作,在DIFT臨界溫度控軋的基礎上配合冷卻過程中的退化珠光體相變,開發出可以免離線退火的ZT35K-M鋼,進一步獲得退化珠光體和球狀滲碳體組織,如圖12所示,其抗拉強度不大于520 MPa,斷后伸長率≥32 %。

圖12 ZT35K-M鋼在線退火組織

3.5.3 緊固件用鋼大數據庫

目前我國在裝備制造用的高品質緊固件(如高溫緊固件、高強度緊固件及異型緊固件等)仍嚴重短缺,一些特殊要求的緊固件依賴進口。緊固件企業規模小,產業集中度低,技術、工藝和裝備水平有待進一步提升;有獨立研發能力的企業不多,技術創新能力不強;對現有的緊固件材料研發和生產數據利用效率低,這些是影響緊固件行業繼續發展的關鍵共性問題。為此,有必要搭建緊固件與材料生產應用示范平臺,建設一批具有示范意義的緊固件專用材料數據庫,為緊固件與材料的研發設計、全生命周期數據管理和知識與資訊檢索提供云計算和數據服務。緊固件共性問題的解決需要建立“材料生產-零件制造-服役失效”技術相互匹配的完整產業鏈。

4、奧氏體不銹鋼的氮合金化

通常奧氏體不銹鋼和鐵素體不銹鋼的屈服強度為200 MPa級(除了馬氏體不銹鋼),為了提高強度可以采用加工硬化或者沉淀硬化的方法。加工硬化可能導致亞穩奧氏體變形誘導相變形成部分bcc結構組織。沉淀硬化的基體可以是奧氏體+馬氏體或者馬氏體,雖然強度提高,但是耐蝕性會有一定程度降低。在奧氏體基體中添加N,可以穩定奧氏體,并且通過N的間隙固溶強化來顯著提高強度,同時具有良好的耐蝕性。

與C一樣,N在鋼中以間隙固溶的方式存在,或者以氮化物的形式在鋼中析出。人們利用Fe-C合金形成了今天包括了數千個鋼種的龐大鋼鐵材料體系。然而與C具有幾乎相同原子半徑的N在鋼中的應用是有限的。人們一直在研究N的合金化問題,試圖發展出更多的Fe-N合金。

20世紀初,Andrew[61]首次研究了N對鋼力學性能和奧氏體穩定性的影響。1942年,Uhlig[62]首次報道了N對鋼耐蝕性的有利影響。Speidel[63]認為馬氏體/鐵素體基體中N含量大于0.08%或者奧氏體基體的N含量大于0.4%的鋼是高氮鋼。20世紀50年代,N合金鋼的性能和工藝技術的開發工作持續開展,利用氬氧脫碳精煉(AOD)工藝能夠把N作為氣體代替合金元素成為可能時,氮合金化不僅在奧氏體鋼,而且在馬氏體鋼、雙相不銹鋼上都得到了應用,其中高氮奧氏體鋼的應用研究最為廣泛。

在氮合金化奧氏體不銹鋼中,N像C一樣以間隙形式強化奧氏體,可以達到下述特性:(1) 提高強度和保證良好塑性;(2) 高強度和高斷裂韌性;(3) 高應變硬化能力;(4) 低磁導率;(5) 良好耐蝕性;(6) 阻礙變形誘導馬氏體形成。其優良的綜合性能為許多工業及工程領域提供了廣闊的應用前景[64]。

4.1 高氮奧氏體不銹鋼的力學性能

N是一種強奧氏體穩定化元素,能夠通過間隙固溶強化奧氏體,增加不銹鋼的強度,同時不會損害塑性和韌性。另外,與傳統的304和316奧氏體不銹鋼相比,N含量高的奧氏體不銹鋼在經過大變形后不僅能達到很高的強度,而且不會有應變誘導馬氏體形成,具有無磁的特點。N提高強度的機理可以從以下幾個方面解釋:(1) N能產生最大的晶格膨脹,對位錯的釘扎作用大,促進平面滑移;(2) 晶界強化,增加的N含量可提高Hall系數(ky),增加多晶奧氏體低能邊界,使織構發展,從而使強度提高;(3) 冷加工強化,N能增加奧氏體中孿晶的變形程度[64]。

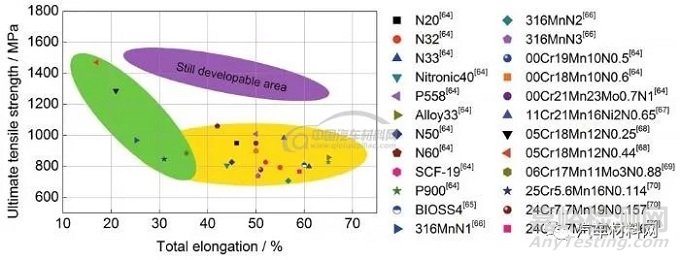

一些含氮或者高氮奧氏體不銹鋼經過900~1200 ℃的溫度范圍內固溶處理后的室溫拉伸數據(圖13[64,65,66,67,68,69,70])表明,抗拉強度在700~1500 MPa范圍內,延伸率范圍是17%~70%。與傳統的奧氏體不銹鋼相比,氮合金化奧氏體不銹鋼的強度提高顯著,而塑性損失較小。另外,從圖13[64,65,66,67,68,69,70]中的統計數據可以得出,固溶條件下氮合金化奧氏體不銹鋼的力學性能仍有較大的提升空間(圖中紫色區域),可以做進一步研究以獲得更高強度和塑性匹配的高氮奧氏體不銹鋼。

圖13 一些氮合金化奧氏體不銹鋼固溶后的室溫力學性能[64,65,66,67,68,69,70]

N作為合金化元素固溶到奧氏體中后,能夠明顯提高鋼的加工硬化能力,通過冷作硬化能夠大幅度提高強度,同時保證較好的塑性。例如,對05Cr21Mn16Ni2N熱軋高氮奧氏體不銹鋼進行冷變形和不同溫度固溶處理后的試樣進行室溫拉伸測試,結果如圖14所示。可以看出,超過1050 ℃固溶處理,固溶溫度對05Cr21Mn16Ni2N鋼的強度和塑性影響不大。相反,經過20%冷變形后,鋼的抗拉強度和屈服強度較固溶處理的顯著提高,塑性大幅度降低;1100 ℃固溶、1050 ℃固溶和冷軋樣品的屈服強度分別為569、599和1157 MPa,抗拉強度分別為950、970和1280 MPa,延伸率分別為50%、47%和22%。

圖14 冷軋和固溶處理05Cr21Mn16Ni2N鋼的工程應力-應變曲線

另外,有研究[64]認為N含量和晶粒尺寸對強度影響較大,屈服強度和抗拉強度隨著N含量的增加而增加,并存在一定的關系:

式中,Rm為抗拉強度;Rp0.2為屈服強度;[N]為N含量。

4.2 高氮奧氏體不銹鋼的耐蝕性能

Uhlig[62]研究發現,N固溶在鋼中能夠提高耐蝕性。不銹鋼增N提高了抗點蝕和縫隙腐蝕的能力。還有學者[71,72,73]研究了氧化物-金屬表面N的富集,表明N的富集降低了鈍化膜的電位梯度,抑制溶液中的Cl-進入,并且在鈍化膜破壞之后,由于N的偏析,能夠誘導進入的侵蝕性離子產生去吸附。

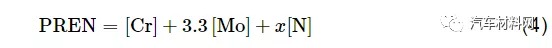

Kamachi等[74]對不同N含量的316L不銹鋼鈍化過程的研究表明,隨著N含量升高,鈍化膜中N的富集越明顯,抗點蝕能力和鈍化膜穩定性越好。而Cr和Mo含量的高低決定不銹鋼的耐點蝕能力,通常用耐點蝕當量(pitting resistance equivalent number,PREN)來評價:

但是對于含氮和高氮奧氏體不銹鋼而言,式(3)并不適用,還必須考慮N的影響。因此,提出了改進的經驗公式來預測含氮和高氮不銹鋼的耐點蝕當量:

式中,系數x的取值范圍在13~30之間。Speidel等[75]認為N含量在大范圍內變化時,x=30時氮合金化奧氏體鋼的耐點蝕當量與實驗數據吻合較好;而Uggowitzer等[76]和Menzel等[77]的研究表明x=13、20、25時也能滿足要求。基于式(4),對N含量在0~1%范圍內的含氮和高氮奧氏體不銹鋼的PREN進行了計算統計,其中x=16[64,78],而304和316的PREN采用式(3)計算,結果如圖15所示。可以看出,在Cr和Mo元素含量確定的情況下,高氮奧氏體不銹鋼的PREN隨著N含量的增加明顯增加。在N含量確定后,其PREN主要取決于Cr和Mo的含量。相較于304和316不銹鋼而言,在Cr和Mo含量與之相當時,含氮和高氮奧氏體不銹的PREN明顯高于304和316不銹鋼,體現出了N對奧氏體不銹鋼耐點蝕性能的獨特優勢。

圖15 奧氏體不銹鋼耐點蝕當量(PREN)隨N含量的變化

除了不銹鋼點蝕之外,N元素對不銹鋼的縫隙腐蝕和晶間腐蝕也是有益的。因為N在合金-溶液界面附近形成銨,能夠抑制陽極溶解酸化和活化分解,降低縫隙的穿透能力[79];其次,C元素在敏化過程中容易與晶界附近的Cr結合發生晶界沉淀,造成貧Cr而發生晶間腐蝕,而N元素卻能延遲溶解N的沉淀相析出(M23C6、Fe2Mo等),在一定程度上能夠抑制敏化,提高耐晶間腐蝕能力[63]。另外,在對05Cr21Mn16Ni2N高氮奧氏體不銹鋼和304不銹鋼在40 ℃下進行人體汗液鹽霧實驗發現,腐蝕48 h后,304不銹鋼表面開始出現銹斑;腐蝕96 h后,304不銹鋼表面銹斑愈發嚴重,而05Cr21Mn16Ni2N高氮奧氏體不銹鋼表面無任何腐蝕發生,說明高氮奧氏體不銹鋼比304不銹鋼更耐人體汗液腐蝕。

4.3 高氮奧氏體不銹鋼的生物相容性

在醫用金屬材料中,無論是外科手術器具,還是體內植入支撐材料等,不銹鋼應用最為廣泛,其次還有鈷合金、鈦合金以及新近發展的鋅合金等。但目前使用的醫用不銹鋼材料大多含Ni元素,長期與人體接觸,不銹鋼中的Ni元素釋放會產生毒性,對人體健康造成威脅[80]。因此,對于醫用不銹鋼,必須嚴格限制Ni含量,歐盟標準EN1811:2011+A1:2015對與人體皮膚直接接觸的不銹鋼鎳溶出規定為:穿刺類小于0.2 μg/(cm2·week),非穿刺類小于0.5 μg/(cm2·week)。

另外,作為體內植入材料,要求必須具備優異的力學性能、耐腐蝕性能、耐磨損性能和生物相容性。不銹鋼鈍化膜的耐腐蝕性能相對較高,但鈍化膜易受局部腐蝕的影響,如點蝕、縫隙腐蝕和應力腐蝕開裂而釋放金屬離子[81]。與傳統的不銹鋼、鈷基合金、鈦合金相比,低鎳/無鎳的高氮奧氏體不銹鋼在這方面卻具有明顯的優勢,加上Ni對人體健康的負面影響,共同促進了低鎳/無鎳高氮奧氏體不銹鋼在醫用材料領域的應用。王文革等[82]進行了不同N含量的高氮奧氏體不銹鋼的溶血率和血小板黏附實驗,結果表明,高氮奧氏體不銹鋼的溶血率都低于5%,滿足生物材料的溶血率安全性要求,說明高氮奧氏體不銹鋼具有良好的血液相容性。

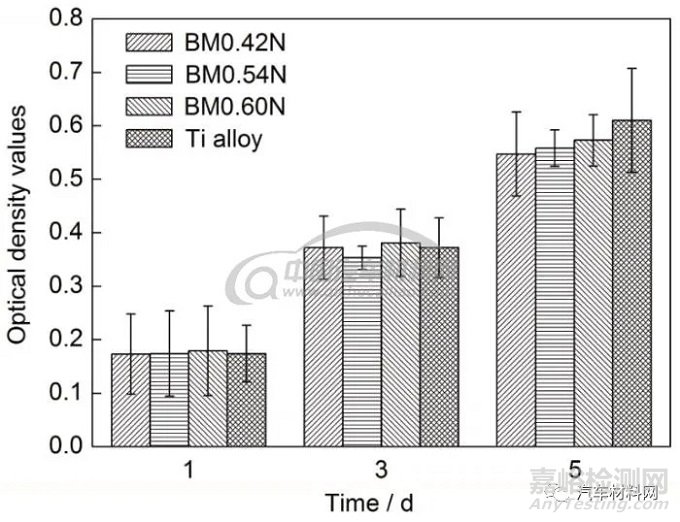

圖16是針對不同N含量的高氮奧氏體不銹鋼和鈦合金的細胞相容性實驗數據[82]繪制的比較圖。可以看出,2類實驗材料在實驗周期內的細胞毒性均在0~1級之內,說明高氮奧氏體不銹鋼和鈦合金對成骨細胞的生長、形態和增殖均無明顯的毒副作用。綜上可以得出,高氮奧氏體不銹鋼作為醫用金屬材料,其低鎳/無鎳的特性不會對人體產生致敏反應,同時擁有良好的生物相容性、耐蝕性、耐磨性等,兼具了鈷基合金、316L、鈦合金的優點。

圖16 不同N含量高氮奧氏體不銹鋼和鈦合金細胞毒性檢驗結果

4.4 高氮奧氏體不銹鋼的應用

由前述可知,高氮奧氏體不銹鋼在力學性能、耐腐蝕性能和生物相容性方面都較傳統的不銹鋼具有明顯的優勢。就其優異的力學性能而言,高氮奧氏體不銹鋼可以進行冷加工強化,擁有高強度、非鐵磁性,從而用于發電機轉子定位環、礦山無磁煤篩網、無磁鉆鋌等;在子彈高速應變速率沖擊下,高氮奧氏體不銹鋼具有高的應變硬化能力、較低的熱軟化能力以及高N含量降低了層錯能,具有很好的抗彈性能,是一種潛能很好的裝甲材料[83]。

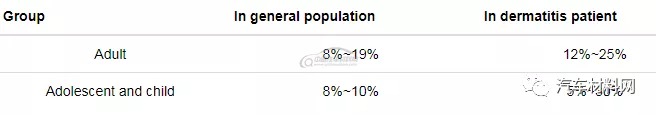

Ahlström等[84]對Ni過敏和過敏性接觸皮炎的研究表明,對于金屬過敏群體而言,他們的過敏原主要是日常生活中的不銹鋼民生制品在長期與人體接觸過程中Ni的釋放,并對不同年齡階段的群體進行了統計(表6)。從表6中可以看出,一般人群中,成年的過敏比例高于青少年和兒童;而在皮炎患者中,青少年和兒童的整體比例較高;并且女性比男性更加容易被Ni釋放引起過敏。

表6 人群對Ni過敏的比例統計

而高氮奧氏體不銹鋼不含Ni或含Ni很少,根據EN1811:2011+A1:2015標準,對05Cr21Mn16Ni2N高氮奧氏體不銹鋼的鎳溶出進行了測試,發現其鎳溶出小于0.1 μg/(cm2·week),不會對人體產生致敏和毒副作用。因此,低鎳/無鎳的高氮奧氏體不銹鋼可以用于民生制品(如手表、皮帶扣、不銹鋼首飾、服飾玩具配件、鑰匙等)和醫用不銹鋼制品(血管支架、骨科植入支架等)。

除此之外,通過冷加工高氮奧氏體不銹鋼還能用于建筑領域做固定材料,超高強度鋼絲用于橋梁建造以及高強度不銹鋼緊固件等。

4.5 奧氏體不銹鋼氮合金化展望

N作為一種最容易獲得的合金化元素用于鋼中既能節約資源,又不會對環境產生負面影響,同時賦予高氮奧氏體不銹鋼優異的力學性能、耐腐蝕性能、生物相容性等,使得其在電子、化學設備、壓力容器、石油、醫療等領域得到應用。雖然在過去,高氮奧氏體不銹鋼的冶煉、N的加入、N的均勻性等存在一些生產技術問題,但是隨著科技和冶金設備進步,N作為固溶元素加入到鋼中已經得到解決。目前,由于高N含量的奧氏體不銹鋼加工硬化能力強,在實際生產中不利于成形,但這并不影響高氮奧氏體不銹鋼的發展。例如可以通過C+N協同間隙固溶,保證性能的同時還能利于加工成形。因此,隨著研究工作不斷深入,相信高氮奧氏體不銹鋼的應用領域會得到更大擴展。

5、馬氏體不銹鋼的高硬度化

5.1 馬氏體不銹鋼發展歷史

馬氏體不銹鋼含有不低于12%的Cr和中高C含量,可通過熱處理強化,用于制造對強度、硬度、彈性和耐磨性等力學性能要求較高,又兼有一定耐蝕性需求的零件。馬氏體不銹鋼的發展歷史與刀具材料研究和航空技術發展密切相關。刀具材料研究最早可追溯至1820年,“合金鋼先驅”Faraday為研究大馬士革刀用鋼(即烏茲鋼)開展了一系列合金鋼實驗[85],旨在“生產出切割性能優異且不易氧化的合金鋼”。Faraday做了很多嘗試,在鋼中分別添加了如Ag、Pt、Rh、Ni和Cr等制成了各種合金鋼,并進行了一系列測試,并于1820年發表了影響深遠的論文《關于合金鋼》[86]。但Faraday添加的Cr含量最高只有3%,因此并未獲得具有耐蝕性的合金鋼。1821年,法國的Berthier研究了低Cr和高Cr含量對高碳鋼的影響,提出Cr可以提高耐蝕性。Berthier研發的高碳含Cr鋼具有高硬度和一定耐蝕性,因此他建議可用該類材料制作刀具。然而Berthier研發的鋼的Cr含量與現代不銹鋼相比相差較大,并未獲得預期的性能。在19世紀,英國、法國、德國、美國等地有20多位科學家研究過不同C、Cr含量合金的耐蝕性。發現Cr含量越高,耐蝕性越高。但是他們研究的合金成分與現在的不銹鋼成分并不是同一體系。

1904年,Léon Guillet研究了一系列C含量為0.14%~1.0%的高鉻鋼,其成分體系與當代AISI 410 (10Cr13)、AISI 420 (20Cr13)、AISI 440C (90Cr18)基本一致,但是Guillet并未對耐蝕性進行研究[50]。最早解釋不銹鋼耐蝕性原因的是德國的Philip Monnartz。1908年Monnartz研究了C含量對高鉻鋼的影響,并于1911年發表了《鐵鉻合金的耐酸性研究》[87]。他發現不銹鋼的耐蝕性其實是一種鈍化(氧化)現象,而且發現Cr含量大于12%時,耐蝕性大大增加。此外,還提出了碳化物對耐蝕性的影響,而Ti、V、Mo、W等元素可以“穩定” C元素,進而保證鋼的耐蝕性,特別強調了Mo元素的作用。這些研究對現在不銹鋼合金設計有指導作用。

馬氏體不銹鋼的商業化應用和發展與英國的Harry Brearley密不可分。1912年,Harry Brearley研發出了化學成分為12.8%Cr,0.24%C,0.44%Mn,0.2%Si的馬氏體不銹鋼(類似于現在的AISI 420)并于1914年與Ernest Stuart合作生產出了馬氏體不銹鋼餐刀。之后Brearley積極拓展馬氏體不銹鋼的應用,發現該類鋼還能生產主軸、活塞、閥門等。第一次世界大戰期間,英國皇家空軍訂制了一批馬氏體不銹鋼用于制作飛機排氣閥,產生巨大商業價值,馬氏體不銹鋼得到推廣并由此進入了快速發展時期[88]。經過100多年的發展,馬氏體不銹鋼已發展出了適用于各種應用場合的鋼種,如刀具、汽輪機葉片、軸承、閥口、結構件和耐磨件等,其中刀具和航發零部件仍是其最主要的應用領域。

航發用鋼服役環境惡劣,要求其具有長壽命與高可靠性。航空用鋼(如航空主軸軸承鋼與刀具用鋼)性能要求方面具有高的相通性,但是質量要求更為嚴格,因此航空軸承鋼也是高端刀具用材,如440C、Cronidur30、BG42等。航發用鋼的技術發展迅速,其技術創新對刀具用馬氏體不銹鋼,尤其是高碳馬氏體不銹鋼的發展起到了推動與指導作用。航發軸承用鋼技術創新如表7[89]所示。

表7 航發軸承鋼的技術創新[89]

5.2 研究現狀與技術進展

如上所述,馬氏體不銹鋼最廣泛的用途是制作刀具。刀具是家庭生活、醫療器械、戶外運動、軍警人員訓練及防衛都必不可少的重要工具,具有使用廣泛且頻率高的特點。影響刀具加工和使役性能的因素包括硬度、淬透性、強度、塑性、韌性、鋒利度、耐用度、耐蝕性、耐磨性、加工性。C及Cr含量較低的20Cr13、30Cr13、40Cr13材料制作的刀具材料硬度較低,在51~55 HRC范圍內,因此鋒利度、耐磨性及使用壽命有限。目前高端刀具用材主要為高碳馬氏體。AISI 440C (90Cr18MoV/X105CrMo17)是最早發現的馬氏體不銹鋼之一,同時也是第一代航發軸承鋼。高C及高Cr設計目的是大幅提升材料強度及耐蝕性。然而該類鋼種由于C與Cr含量過高,易形成一次共晶碳化物,因此會導致以下缺點:(1) 降低基體中的Cr含量,使耐蝕性下降;(2) 容易在碳化物內部及界面處萌生裂紋,導致塑韌性下降;(3) 碳化物容易從基體處脫落,致使耐磨性變差。因此該類鋼種性能未滿足設計要求。為解決該問題,一方面需要新的合金設計;另一方面,微觀組織調控尤其是碳化物調控技術越來越重要。

5.2.1 合金設計發展現狀

高碳馬氏體不銹鋼的合金設計經歷了以下發展:(1) 降低Cr含量,并添加如Mo、V等合金元素,如154CM、BG-42等,提高鋼的硬度及耐蝕性,但相應生產成本及難度增加,主要用于制造高端刀具及航發主軸軸承;(2) 同時降低C和Cr含量,添加如Mo、V、Ni等其它合金元素,如420HC、1.4116 (50Cr15MoV)等,提高了耐蝕性,但硬度將有所降低;(3) 降Cr加N,提高硬度,并大幅度提高耐蝕性,如第三代航發軸承用鋼Cronidur30,其耐蝕性是440C的100倍,是未來重點發展方向之一,但是對生產設備及相關技術要求較高[90]。

除此之外,稀土合金化與全面抗菌化也是目前高碳馬氏體不銹鋼合金設計的研究新方向。

5.2.2 稀土合金化

稀土元素可以使夾雜物改性,且在晶界處偏聚,因此能提高鋼耐蝕性。內蒙古科技大學[91]研究了La和Ce對20Cr13低碳馬氏體不銹鋼的作用,北京科技大學[92]及本課題組[93]分別研究了La和Ce對8Cr13MoV鋼與6Cr16MoV高碳馬氏體不銹鋼的作用。如圖17所示,La和Ce的加入有效地改變了夾雜物形態與尺寸。

圖17 6Cr16MoNiV鋼和6Cr16MoVAgRE[93]鋼夾雜物EDS

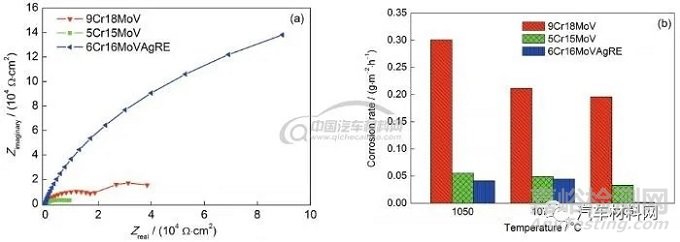

添加La和Ce還可以提高馬氏體不銹鋼耐點蝕性與鹽霧耐蝕性。通過對比實驗,La和Ce含量約為130×10-6的6Cr16MoVAgRE鋼的耐點蝕與鹽霧性能與Ni含量為1.2%的6Cr16MoNiV鋼一致。此外,對比了不同牌號高碳馬氏體不銹鋼的耐點蝕與鹽霧性能,結果如圖18所示。采用Gamry Instruments Reference 600電化學工作站測試材料的點蝕行為,試樣工作面尺寸為10 mm×10 mm,經砂紙研磨后拋光,測試采用傳統三電極體系,掃描速率為0.33 mV/s,室溫下于3.5%NaCl溶液中進行。鹽霧試樣尺寸為30 mm×30 mm×5 mm,表面經砂紙研磨,噴霧為濃度2%NaCl水溶液,實驗溫度為35 ℃,實驗時長72 h。鹽霧實驗后將試樣表面銹層去除并稱重。鹽霧平均腐蝕速率=失重/(腐蝕面積×腐蝕時間)。由圖18a可以看出,6Cr16MoVAgRE鋼的容抗弧半徑最大,說明6Cr16MoVAgRE鋼在電化學腐蝕中具有較好的耐蝕性。圖18b表明6Cr16MoVAgRE鋼具有最優的抗鹽霧性能,且隨著奧氏體化溫度升高,6Cr16MoVAgRE試樣抗鹽霧能力明顯提高。

圖18 不同高碳馬氏體不銹鋼的點蝕阻抗譜和腐蝕速率。

5.2.3 廣譜抗菌

馬氏體不銹鋼廣泛用于餐具制造,因此具有抗菌性的馬氏體不銹鋼及其制作的產品越來越受到重視。目前主要采取的手段是添加具有抗菌性能的合金元素來實現。各種金屬離子抗菌性能順序為:Ag>Co≥Ni≥Al≥Zn≥Cu=Fe>Mn≥Sn。金屬元素溶出并與細菌接觸時,可以使細胞增殖酶失去活性,起到抗菌作用。Ag的抗菌效果是Cu的100倍,然而由于Ag添加技術難度較高,分布不易控制。目前應用較多的是成本較低的銅系抗菌馬氏體不銹鋼[94]。近年來,本課題組開發了銀系高碳抗菌馬氏體不銹鋼,Ag含量為0.025%。通過JEOL-JXA8230電子探針顯微分析儀(EPMA)表征,結果如圖19所示。可以看出,Ag元素分布均勻。

圖19 6Cr16MoVAgRE鋼EPMA分析

該材料已在多個認證檢測機構分別按照SN/T 2399抗菌金屬材料評價方法、GB/T 31402塑料表面抗菌性能試驗方法、JIS Z 2801抗菌產品抗菌活性和效果試驗進行抗菌測試,測試結果表明,該類材料可以有效抵抗大腸桿菌、金黃色葡萄糖球菌、白色念珠菌、銅綠假單胞菌等細菌,抗菌率達到99.99%。該材料制作的廚刀使役性能優異且抗菌效果明顯,填補了我國銀系抗菌刀具的空白,推動了刀具用鋼的發展。

5.3 微觀組織調控技術發展

隨著冶煉設備與技術的進步和不銹鋼純凈度的提高,高碳馬氏體不銹鋼中碳化物的含量、分布及尺寸逐步成為決定其性能的關鍵因素。碳化物的類型、尺寸、分布以及溶解和析出行為,不僅依賴于材料的成分,同時受凝固、熱變形及熱處理等工藝的影響[95]。因此,為進一步調控碳化物,需要從全流程角度進行微觀組織調控,減少或消除一次共晶碳化物,優化二次碳化物組織特征,進而提高馬氏體不銹鋼的性能。

國外相關制造企業如法國Bonpertuis鋼鐵公司、瑞典Sandvik鋼鐵公司都有著先進且成熟的馬氏體不銹鋼冶煉、軋制技術,鋼材成分控制嚴格、波動范圍小、組織偏析小、原材料晶粒細小均勻、碳化物形態好、有害成分含量低和無雜質[96]。然而由于技術封鎖與核心工藝控制,高碳馬氏體不銹鋼微觀組織調控的公開研究資料較為匱乏。中國是目前在馬氏體不銹鋼領域公開發表文獻及申請專利最多的國家,內容涉及到電渣重熔技術、高溫擴散退火、熱軋工藝控制、循環球化退火、淬火配分(Q&P)等其它熱處理方式等。

本課題組通過全流程調控技術研發出的6Cr16MoMA (MA—microalloying)高碳馬氏體不銹鋼,其一次碳化物基本消除,二次碳化物顆粒細小且分布均勻,如圖20a所示。該鋼硬度大于58 HRC,韌性遠優于目前高碳馬氏體不銹鋼,其半標試樣(5 mm×10 mm×55 mm試樣U型缺口)沖擊功如圖20b所示。

圖20 6Cr16MoMA馬氏體不銹鋼SEM像和不同高碳馬氏體不銹鋼不同奧氏體化溫度處理后試樣沖擊功

5.4 展望

高碳馬氏體不銹鋼主要用于高端刀具與航發零部件制造。我國不銹鋼刀剪產業的產業規模居世界第一,是全球重要生產基地。在高端刀具用鋼及刀具產品方面,我國距德國和日本仍有一些差距。近年來,我國刀剪企業與鋼企及研發機構合作,開展了刀剪用馬氏體不銹鋼的研發。我國鋼企具有先進的冶金設備和生產工藝流程,在工藝技術與應用技術方面持續努力,相信不遠的將來可以很好地控制化學成分一致性、碳化物均勻細小,達到更高壽命與可靠性要求。國內相關單位也在研發新型更高性能的馬氏體不銹鋼,應用于航發主軸軸承與刀具制造。

6、結語

本文不企圖也不可能完全描述鋼鐵材料的高性能化領域發展,只是嘗試對部分熱點問題開展論述與實踐,希望能夠拋磚引玉,引起大家對鋼鐵材料高性能化發展的關注。千變萬化的鋼鐵材料發展到了今天,就像一顆枝繁葉茂的大樹,品種繁多,而且還在不斷生長。盡管可以肯定屈服強度200 MPa級的碳素結構鋼和奧氏體不銹鋼因為具有良好的綜合性能,依然是最量大面廣的好用的鋼鐵材料,但是,今后的鋼鐵材料會發展到什么樣子實在是不太好預測,比如在過去的20~30年間,建筑螺紋鋼從355 MPa級發展到了400、500、600 MPa級;低合金鋼從Q460~Q690發展到了今天的Q1300;熱成形鋼從1500 MPa級發展到今天的2200 MPa級;輕量化促使螺栓鋼從12.9級發展到了今天的18.9級;彈簧鋼已經從1800 MPa級發展到了今天的2200 MPa級;懸索橋梁鋼絲的強度從1760 MPa發展到了今天的2300 MPa;簾線鋼從2800 MPa級發展到了今天的4000 MPa級UT簾線鋼;超高強度鋼從1800~2200 MPa級發展到了今天的2400 MPa級。可以肯定的是,未來的鋼鐵材料與我們今天所見的鋼鐵材料會有很大的不同。

我們僅僅以耐候鋼、合金結構鋼、不銹鋼、緊固件用鋼為典型案例,論述工業界與學術界近期關注的耐腐蝕、高強韌化、抗菌毒、高品質化等方面的問題。高性能化已經不僅僅局限在材料本身的性能提高,更重要的是需要考慮材料生產、零件制造和服役評價的技術產業鏈的構建。我國鋼鐵行業在諸多方面已經走到了世界前列,從跟跑變成領跑,是需要考慮新型的材料研發思維方式與方法的時候了。

來源:汽車材料網