您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2019-05-20 09:43

引言

⊙口服固體制劑生產中的物料為何需要制定粒度標準?

⊙粉末直壓、濕法、干法、微丸生產的過程產品粒度分布如何考慮?

⊙粒度標準如何建立才能達到控制產品質量的一致性?

⊙粒度方法學驗證與常規方法驗證的區別是什么?

⊙如何科學制定粒度的可接受標準?

帶著上述疑問,讓我們一同走進由多位FDA審評專家撰寫的文章Particle Size Specifications for Solid Oral Dosage Forms: A Regulatory Perspective,本文將給出全面的解析,值得一讀!值得收藏!

1、前言

在制藥行業中,粉體的顆粒特性已成為口服固體制劑產品開發和質量控制中至關重要的因素之一。原料藥的粒度分布(Particle Size Distribution,PSD),可能會對終產品的性能產生顯著的影響(如:溶解度、生物利用度、含量均勻度、穩定性等)。此外,原料藥和輔料的粒度分布也會影響藥物的可生產性(如:流動性、總混均勻度、可壓性等),最終可能影響藥物的安全性、有效性和質量。很多出版物中都提到,粉體的粒度分布對口服固體制劑生產過程中的每一步都有很大影響,包括預混合/混合、制粒、干燥、整粒、包衣、包裝和壓片[1-3]。因此,在每個特定藥物申報的不同開發階段,應評估藥物生產過程中粉體的粒度影響[4]。一旦在最終開發階段確定了粒度的影響,就可以選擇粉體的粒度分布,并確定合適的質量標準,達到控制產品質量的目的,保證生產的一致性。

本文將從監管的角度,對口服固體制劑粒度標準制定的幾個重要方面進行討論。討論將包括粒度作為處方組成和中間產品關鍵物料屬性的一部分,在建立粒度標準方面的關鍵考慮。

2、何時需要制定粒度標準?

對于原料藥,ICHQ6A指導原則中提出了何時需要制定粒度標準的建議(決策樹#3)[5]。總之,如果原料藥的粒度對藥品的性能(如:溶出度、溶解度、生物利用度、含量均勻度、穩定性或產品外觀)或產品的可生產性(即工藝可行性)至關重要,那么就需要建立一個粒度標準。然而,在許多新藥申請(NDAs)和仿制藥申請(ANDAs)中,對粒度的控制通常被認為是對藥品性能的控制,而對產品的可生產性(如:流動性、混合均勻度、可壓性等)的影響通常未被考慮。例如,在粒度標準建立時,只關注了低溶解性原料藥(對生物利用度有影響)或低劑量藥物(對含量均勻度的關注)。如果藥品不是低劑量藥物,同時原料藥是高溶解性的,那么粒度標準就可能不用建立或制定時不用考慮那么多或根本不用考慮其科學性。

對于口服固體制劑,粒度對產品的可生產性的影響是非常顯著的,因為其生產過程中幾乎每一個工序與粒度相關。例如,制粒和包衣會與粒度增大有關,而粉碎和研磨(milling and grinding)與粒度減小有關。過篩和篩分(screening and sieving)會與不同粒度的顆粒分離有關。混合和混勻(mixing and blending)與不同組分的粒子混合有關,這些組分間的粒度差異對混合均勻性都有很大影響。因此,在每個藥物的申請中,理解粉體粒度對生產工藝的影響至關重要。對于原料或過程中的物料(in-process material),如果它們的粒度對生產工藝(如:混合、制粒、整粒、總混、包衣等)影響較大,那么有必要對這些粉體進行粒度控制,以確保生產的一致性。因此,每種物料都需要制定粒度標準,不僅包括原料藥、輔料也包括過程中的物料。接下來將討論幾個生產工藝,以證明何時需要建立口服固體制劑的粒度標準。

2.1 片劑生產:直接壓片法

直接壓片是指原料藥和合適的輔料(包括填充劑、崩解劑和潤滑劑等)混合均勻后在模具內直接壓制成片劑的過程[6]。對于這些不同組分(如原料藥、填充劑、崩解劑、潤滑劑等),如果顆粒大小、形狀或密度存在顯著差異,混合粉(如混合物)可能有分層的趨勢,這將導致混合均勻度差。分層可能主要是出現在大小差異的組分中,性狀、密度上有顯著的差異,可能會造成在混合物中發生分離,此時,顆粒形態和密度的差異則是次要因素[7]。此外,由于原料藥和輔料顆粒仍存在于混合物中,每個成分都以獨立的顆粒形態呈現出來。盡管最終的混合物符合混合均勻性的接受標準,但由于混合后不同組分的顆粒大小、形狀或密度不同,原料藥可能會在混合后出現分離或結塊。因此,為了確保生產過程的一致性,原料藥和關鍵輔料都需制定粒度標準。另外,如果顆粒形態對最終混合物粉末的混合和流動性均有很大影響,則需要提供顆粒形態的信息。在以往文獻中,有報道過顆粒形態對混合和壓片過程的影響[8-9]。

2.2 片劑生產:制粒

除直接壓片外,片劑還可以通過濕法或干法制粒方式來生產。制粒本質上是顆粒放大過程的一種,既能提高流動性,又能提高壓片特性[6]。在干法制粒過程中,原料藥和稀釋劑的粉體顆粒會在高壓下聚集(通過擠壓形成帶狀形式),然后在壓制前進行粉碎和篩分。在濕法制粒過程中,將溶液加入到原料藥和稀釋劑的粉末中產生聚結,然后在壓片前,進行干燥、整粒和過篩制成顆粒。在這兩種情況下,由于單一原料藥和稀釋劑在制粒過程中被顆粒化(至少在一定程度上),所以片劑的質量直接受到顆粒(原料藥和稀釋劑的混合物)的影響,而不是單個原料藥或稀釋劑顆粒的影響。因此,控制粒度分布和顆粒流動性對最終的混合和壓片過程具有潛在的關鍵作用。

正如美國FDA口服固體制劑研發和驗證批準前及批準后檢查指南(1994)中所指出的那樣:在制粒中,用于說明批間粒度一致性的主要物理參數是顆粒的粒度。這對生物批(biobatch)與生產批進行比較以及對工藝修改或變更同樣重要。粒度會提供有用的可比性信息。顆粒的大小,甚至是顆粒的類型都會影響片的孔隙大小,并對溶出產生影響。例如,包衣片的溶出失敗可能是由于整粒篩網大小變化引起的,產生了較大的顆粒,導致很低的溶出[10]。因此,顆粒的粒度標準建議作為制粒工序的一部分。由于在濕法或干法制粒過程中有一個預混合過程,如果這些成分對總混粉末或成品的均勻性有顯著影響,那么就需要對原料藥和關鍵輔料的粒度分布進行控制。

2.3 多層包衣緩釋膠囊的生產

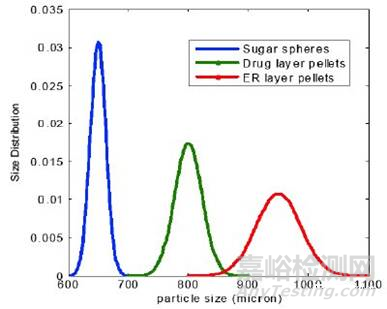

許多緩釋制劑(ER)都是由小的包衣糖丸填充到膠囊中制成的,這些小丸的生產涉及到藥物層包衣和緩釋層包衣過程,本質上是顆粒增大的過程。在多層包衣工藝過程中,顆粒大小的增加如圖1所示。在不同包衣階段對顆粒大小的變化進行監測和控制,可為控制產品的質量提供有效方法。Heinicket等人研究了顆粒大小與包衣厚度之間的關系[11],并證明了聚合物包衣厚度可以通過動態成像分析(DynamicImaging Analysis,DIA)來測量,這為多顆粒產品的包衣提供了一種潛在的替代分解測試方法[12]。除了成像分析,還可以用簡單的篩分分析方法對不同階段的顆粒大小的變化進行定量評估。

圖1-多層包衣過程中小丸粒度分布的變化

表1中顯示了在不同的生產階段如何改變顆粒大小分布的一個例子。對于批間一致性,這些顆粒粒徑的測定在不同階段都提供了有用的信息。此外,顆粒寬的粒度分布可能會導致顆粒的分離,并會影響到顆粒的均勻性,因此,顆粒大小分布的控制不僅對包衣有重要的影響,而且對混合過程也很重要。在此,對初始的糖球、包藥物層顆粒、包緩釋層顆粒和最終混合顆粒,建議制定可接受的粒度標準。針對原料藥,如果其完全溶解在包衣溶液中,一般不需要制定粒度標準。但是,如果原料藥混懸在包衣液中,那么也最好制定一個粒度標準。

表1-多層包衣過程中小丸粒度分布的改變

此外,除了控制粒度分布外,藥物層和緩釋層的包衣均勻性是產品質量的關鍵因素。由于小丸的體積小,重量的測定對包衣均勻性的控制是沒有意義的。相反,對于每個包衣階段,包衣均勻性應在適當的取樣計劃下,通過收集到的多個位置的單位劑量樣品中原料藥含量和含量均勻度來評估的。當原料藥平均含量與預期顯著不同或不同位置間存在較大差異時,包衣過程可能未得到很好的控制。同樣,在封裝前的終混器或容器中,通過對多個位置采取合適的取樣方式所收集到的樣品進行溶出度測試,是評價緩釋層包衣均勻性的一個有用方法。

3、如何建立合適的粒度標準?

一旦確定需要制定粉體的粒度標準,下一個問題就是如何建立一個恰當的粒度標準。許多新藥申報和仿制藥申報資料中,由于粒度標準在制定時考慮不充分,無法達到控制粉體粒度分布的要求。因此,為了滿足法規的要求,了解粒度標準中應包含哪些信息就顯得尤為重要。在ICH Q6A指導原則中,質量標準以測試列表的形式被定義出來,并對參考方法、適合的接受標準以及測試數值的限度、范圍或其他要求做了描述。接下去我們將從一個合適的粒度標準建立過程展開討論,其中包括分析方法、方法驗證和可接受標準。篩分法和激光衍射法是口服固體制劑最常用的粒度測定方法,以下將圍繞這兩個方法開展探討。

3.1分析方法

關于分析方法,USP通則<786>和<429>中分別提供了篩分法和激光衍射法的具體要求。但是,在申報資料中,很多并沒有完全遵循USP的要求。

一般來說,篩分法或激光衍射法測定粒度包括以下步驟:(1)粉末的抽樣,(2)對抽樣樣品進行取樣作為分析樣品,(3)樣品的制備或分散,(4)儀器設置和確認,(6)粒徑測定,(6)數據分析和說明,(7)報告粒度結果[13]。因此,一個完整的分析方法應該包括所有這些信息。在這些階段中,如何從粉體中獲得少量能代表粒度分布的樣品很關鍵。Allen已經證明,選擇合適的取樣器將大大提高粒度測定的重現性[14]。另外,對于粒徑小或有粘性的顆粒,選擇合適的樣品分散方法也是至關重要的,這些顆粒有聚集的趨勢。樣品分散的目的是盡可能地減弱樣品分析中顆粒的聚集,同時避免過度使用分散力而造成顆粒損耗。通常來說,在粒度測定中出現的誤差大多是由于取樣或樣品分散缺陷造成,而不是因為儀器問題產生的。因此,粒度標準中,建議在分析方法部分詳細描述取樣和樣品分散方面的具體操作。

對于激光衍射法,數據分析和說明同樣重要,若光學模型選擇不合適(如Mie或Runover理論)或折射率值都有可能會導致粒度分布的顯著偏差[15]。因此,為了得到更好的重現性,有必要在報告中將光學模型和折射率值寫清楚。硬件和軟件方面同樣存在一些明顯差異,不僅是不同廠商的設備,甚至連同一廠商的不同型號設備都存在很大差別,因此,建議提供激光衍射儀的足夠信息,包括用于分析使用的軟件。

3.2分析方法驗證

分析方法驗證是通過實驗室研究來證明方法的性能參數符合預期的分析應用目的的過程[16]。由于粒度分析方法的獨特性,其方法驗證不同于ICH Q2A、Q2B以及USP通則<1225>[17-18]中描述的驗證內容。一般來說,粒度方法驗證通常需要對精密度(重復性和中間精密度)和耐用性進行評價。在ICH中涉及到的其他驗證參數,如專屬性、線性與范圍、準確度、檢測限和定量限等都不作為粒度方法驗證的要求。

精密度中的重復性是指在短時間內,由實驗室的同一實驗人員使用同一臺儀器進行驗證的過程。中間精密度是指在同一實驗室,在不同時間由不同實驗人員使用不同儀器進行測定的過程[16]。如果將粒度方法轉移到其他實驗室,則需要對不同實驗室所使用的方法進行重現性評價。

分析方法的耐用性是指測量條件有小的變化時測定結果不受影響,對方法參數進行故意改變并提供正常使用過程中的可靠性指標[16]。在粒度測定方法的開發階段,應對耐用性進行評估。一旦確定了最優的方法參數,就可以通過這些參數的微小變化來評價耐用性。對于篩分法,推薦以下參數來驗證耐用性:(1)樣本量,(2)拍擊速率,(3)旋轉速率,(4)攪拌時間。對于激光衍射法,推薦下列參數來驗證耐用性:(1)測量穩定性,(2)折射率,(3)分散壓力(干法測定),(4)樣品濃度,超聲和攪拌速率(濕法測定)。耐用性應該在方法參數故意發生變化時顯示出分析的可靠性。在分析方法驗證報告中,也應包括能表明在分析過程中所描述的取樣和樣本分散策略的可靠性和重復性的研究。此外,建議使用圖像分析作為評估顆粒形狀、大小范圍以及選擇的篩分法或激光衍射法適用性的輔助工具。

3.3可接受標準

可接受標準是指對分析方法結果的限度、范圍或其他參數的衡量標準[5]。對于粒度標準,可接受范圍應與產品性能或可生產性聯系起來。通常需要的是一個窄的粉體粒度分布。對于相對較廣的粒度分布,控制整體粒度分布比只對平均粒徑控制要重要得多。兩種平均粒徑相同但粒徑分布不同的顆粒,其對產品性能或可生產性的影響可能會非常大。

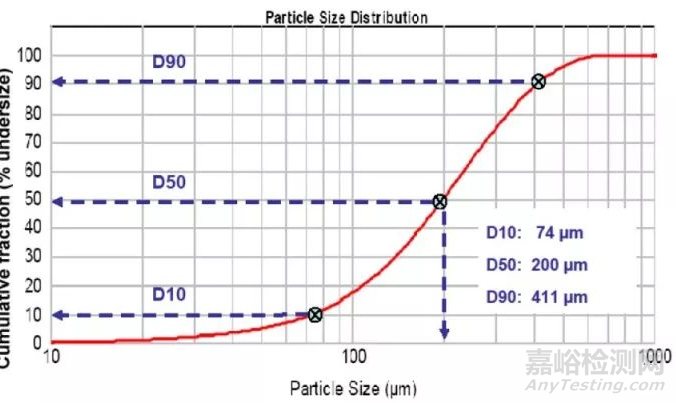

對于激光衍射法,D10、D50和D90的限度常被作為可接受標準。這些參數代表的是樣品中一定大小顆粒的累積分布百分比,D10、D50或D90指的是累積粒度分布為10%、50%和90%的對應值,其代表了粒徑小于它的比例占10%、50%和90%。例如,圖2中通過激光衍射法測定得到的粒徑大小數據被繪制成累積粒度分布。它表明D50是200μm,代表50%的粒徑低于200μm(即:中值粒徑)。類似的,D10和D90分別是74μm和411μm,這表明10%的粒徑低于74μm,90%的粒徑都低于411μm。應該注意的是,對于單一粒子的測定,D10、D50和D90不是一個范圍,而是一個值。這些值在不同的測定或不同的樣品中會有所改變。

圖2-激光衍射法測定累計粒度分布結果

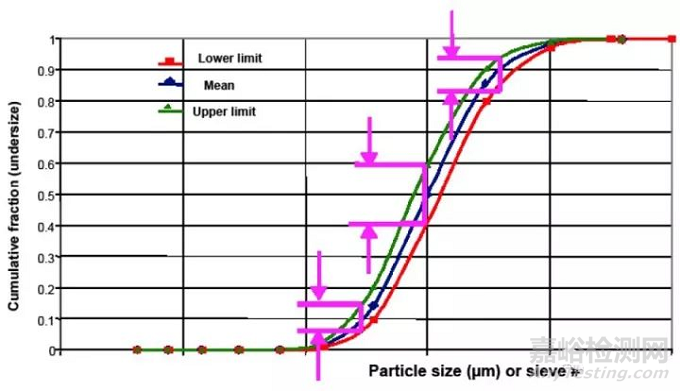

粒度分布可以通過D10、D50和D90分別設置上限和下限來控制。如圖3所示,如果藍線上的鉆石點表示目標或期望的粒度分布,D10、D50和D90的上限和下限提供了樣品粒度分布變化的控制策略,使得綠線和紅線之間的樣品沒有對產品性能或生產造成不利影響。設置上限和下限值,很大程度上取決于粒度分布的影響有多大,這通常是基于先前的理論或實驗設計(DOE)的結果。如何設置這些限度,需要一定的支持性數據來證明,同時也應該包括在藥品申報中。在許多NDA和ANDAs中,僅對D10、D50或D90建立了上限或下限。在沒有科學依據的情況下,這種單側限度是不可接受的,因為它不能對粉體的粒度分布進行充分的控制。

圖3-采用激光衍射法測定的粒度分布的D10、D50和D90的接受標準。藍線帶有鉆石點的藍線表示目標或期望的粒度部分。三角形點的綠線代表了粒度分布的下限。帶點的紅線代表了粒度分布的上限。

對于篩分法,建議測量樣品的整個粒徑分布,而不是測定一兩個篩子上的顆粒比例。一旦從篩分法測定中得到累積粒度分布,就可以通過激光衍射法中使用的類似方法來確定D10、D50和D90的接受標準。如圖4所示,更常見的情況是三個篩號(或粒度)的累積比例的上限和下限被定為可接受標準。在這種情況下,不是控制大小變化,而是控制三個固定篩分的累積比例的變化,以確保更好的控制粒度分布。因此,建議選擇三個篩子,目標累積量約為10%、50%和90%,以充分代表整個粒度分布。

圖4-采用篩分法測定的粒子粒度分布的接受標準。帶有鉆石點的藍線表示目標或期望的粒度分布。帶有三角形點的綠線代表了粒度分布的上限。用方點表示的紅線表示粒度分布的下限。

4、結 論

本文從法規的角度,對口服固體制劑的粒度標準進行了探討。口服固體制劑的生產與粉體粒度息息相關,粒度是一個重要的影響因素。除了原料藥和輔料需要建立粒度標準外,過程產品必要時也需制定標準,以保證產品質量的一致性。

在注冊申報中,建議粒度標準應提供完整的分析方法,包括取樣、樣品處理或分散方法、儀器參數設置、數據分析和說明等。粒度分析方法驗證報告中應提供重復性、中間精密度和耐用性等驗證內容。此外,在報告中最好有取樣和樣品分散策略方面的研究,以保證方法的可靠性和重現性。對于可接受標準,建議建立上限和下限,以便更好地控制更寬的粒度分布。在資料中性應提交帶有支持性數據的限度制定理由。

來源:藥事縱橫翻譯