您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2019-05-05 21:59

作者:葉金飛(江淮汽車集團技術中心電氣集成開發部)

引言

汽車線束設計的驗證工作隨著設計研發的不斷細化也越來越精準化,從最初的采用實車路試驗證匹配情況;到針對各電器件的單負載測試和全負載測試,用于修正完善設計;最后發展到模擬不同的電器工作工況下電氣參數的測量,進行更加完整細化的設計,甚至在各種失效工況下都要確保線束的安全。本文作者旨在從設計角度保證各種工況下車輛的安全使用,同時也通過各種工況下電器參數的采集,對系統進行精準設計,優化設計過余,提高安全系數。

一、汽車線束安全測試發展歷程

隨著汽車的普及以及汽車上電器件的逐漸增多,汽車安全越來越得到重視。汽車線束安全首當其沖引起大家的注意。汽車設計的V模型在此同樣適用,在設計結束后就需要進行相應的測試驗證(見圖1) 。

隨著測試手段完善以及研究的不斷深入,測試的項目不斷增多,測試的內容也不斷完善。

1. 1 汽車線束安全測試發展歷程

圖 2 所示為某主機廠的線束安全性測試的發展歷程。

1. 2 汽車線束安全測試介紹

整車電氣系統的電性能測試主要包括電源系統測試、接地系統測試和線束零部件測試,總體可以將所有的測試分為系統穩定性測試和線束安全性測試。

汽車線束的安全測試項目主要有負載測試、短路測試和失效測試。

負載測試主要是對整車電器件在不同工況下工作電流、電壓等電參數的測試,目的是為了核實設計狀態下電參數的準確程度,根據實測電參數對設計進行優化和修正。根據測試的負載多少又分為單負載測試和全負載測試: 單負載測試為單個電器件的電氣參數; 全負載測試指某個保險絲下所有負載的電氣參數。

短路測試主要分3部分: 絕對短路和部分短路 ( 負載保險容量的200%加載和負載保險容量的135%加載) 。主要考察保險和導線的匹配情況 ( 以導線溫升和保險絲熔斷時間為判斷基準) 。

失效測試主要考察保險絲和接地失效后是否會出現共電源或共接地點模塊之間存在潛在回路,以及出現潛在回路后功能是否正常、導線能否承載潛在電流。

二、汽車線束安全測試方案研究

測試作為汽車設計過程中的重要組成部分,包括的內容也很多,此處重點討論線束安全測試方案,具體的測試結果匹配計算等過程文中不進行詳細介紹。

2. 1 負載測試

負載測試包括單負載測試和全負載測試,需要的設備有:可編程直流電源、混合信號示波器等。

單負載測試是針對整車所有的負載在負載位置附近對負載的電氣參數進行逐一測試,包括瞬態和穩態。瞬態包括其瞬態電壓、電流,以及持續時間等,穩態包括電器負載工作穩定后的電壓、電流值等。該測試為負載保險絲和導線選擇提供數據支撐。

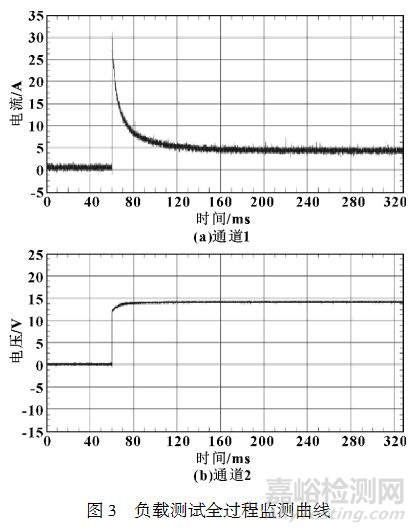

圖 3 為某負載測試的特性曲線,通道 1 測試的為電流隨時間的變化,在負載打開的瞬間 ( 60 ms 時) 出現接近30 A的沖擊,在80 ms時恢復到5 A左右。根據此特性在選擇保險絲時需要考慮能否承受30 A的沖擊電流,還要長時間承受5 A的穩定負載。

圖 3 負載測試全過程監測曲線

通道2為電壓隨時間的變化,也是在60 ms時電壓由0 V迅速增加到14 V左右,隨之一直穩定在此參數范圍內,說明系統一直維持在零部件能夠接受的 9 ~ 16 V 范圍內,系統穩定合理。

全負載測試在保險絲位置測試保險絲下級負載逐一開啟整個過程中通過保險絲的電流值。整個測試過程包括靜態測試和動態測試,可以進行正常工作的負載直接進行靜態測試即可,但如ABS、EPS等在車輛靜態和動態運行時有較大差異的負載需要進行動態測試。確保測試參數能夠反映正常使用車輛時負載的實際情況。

2. 2 短路測試

短路是整車電器安全中危害等級最高的故障模式,導線出現磨損或者老化后可能會和車身金屬部位產生接觸導致短路,輕則保險絲熔斷,電器負載失效,重則導線融化出現火災。短路按照其和車身接觸程度將其分為絕對短路和部分短路。

絕對短路即導線完全和車身接觸,此種工況下短路電流大,保險絲一般會在較短時間內熔斷,起到保護導線的作用。

部分短路是由于導線和車身未完全接觸或者在運動過程中出現間歇性接觸的情況,此種工況危害性較大,由于短路的非完全性會導致局 部持續發熱,同時也一直未達到保險絲的熔斷條件,一段時間 后會出現由于發熱導致導線燒蝕,甚至出現火災。

短路測試通過模擬電器負載的絕對短路和部分短路,測試導線溫升和保險絲熔斷時間等參數來實測保險絲和導線的匹配是否合理。需要的設備主要有:可編程直流電源、混合信號示波器、帶測溫功能萬用表、熱偶測溫探頭等。短路測試整個流程如圖 4 所示。

圖 4 短路測試全流程圖

絕對短路的測試方法為在負載處將負載的電源線和接地線直接短接,觀察記錄保險熔斷時間和導線發熱溫度參數和絕緣表皮融化情況。判斷標準見圖 4。

部分短路的測試方法為在電器負載接插件處施加保險絲容量的 200% 和 135% 的模擬負載,觀察記錄保險熔斷時間和導 線發熱溫度參數和絕緣表皮融化情況。

對短路測試方法作兩點補充說明:

( 1) 選擇在電器負載最終點進行短路測試的原因為在整個導線回路中,電源到負載最終點的阻值最大,針對相同的短路情況如果在此點進行短路測試保險絲都能有效保護導線,那么保險絲在此種特定短路情況下任何點發生短路都能有效保護導線。

( 2) 部分短路測試選擇施加保險絲容量的200%和135%的模擬負載是因為保險絲標準 ISO 8820 - 3 - 2015有如下要求: 當保險出現200%和135%過載時必須在規定時間內熔斷,便于有判斷標準。

表 1 為緩熔保險絲過載熔斷時間對應表。

2. 3 失效測試

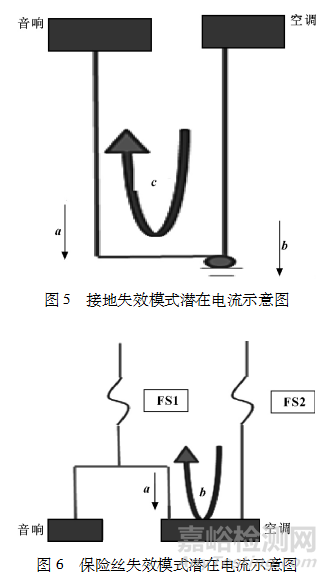

失效測試主要分為保險絲失效和接地失效兩種。主要考察保險絲和接地失效后是否會出現共用保險以及共用接地點的模塊之間存在潛在回路,以及出現潛在回路后功能是否正常、導線能否承載潛在電流。如圖 5 中接地失效后,電流方向即由 a、b 走向變更為 c 走向。圖 6 中電源 FS1 失效后,電流走向可能由 a 變為 b。

判斷內容如下:

(1) 主要考察的功能有:正常的發動機運行、自動擋換擋是否正常、燈光使用是否正常等影響安全的功能; 若安全性功能被影響,需從設計上規避這種情況的出現。

(2) 若導線能夠承載潛在電流,則認為沒有風險; 若導線 不能承載潛在電流,則需要修改設計。如圖 5 和圖 6 均需判斷 是否存在電線承載能力的情況。

三、汽車線束測試案例分析

圖 7 導線融化示意圖。

某車型進行 EPS 電機回路短路測試時發現:EPS 電源使用60 A保險匹配6 m2 FLRY-B 導線。在做 200% 過載測試 > 50 s 時,導體溫度從25 ℃升至 138. 4 ℃ 保險絲未熔斷,導線絕緣層 出現熔化; 在時間尚未達到標準上保險的熔斷判斷上極限 60 s,保險絲未出現熔斷,說明保險絲質量合格,但在保險絲熔斷前 導線溫度由25℃升至138. 4 ℃ ,超過了FLRY-B 的承受溫度,導線開始融化,說明導線也是合格的。之所以會出現導線融化只能說明在實際的匹配過程中導線偏細或者過流能力不足,需重新匹配,建議導線更改為 8 m2。

四、結論

主要論述了設計開發過程中線束安全測試的方法,通過測試出來的數據和結果驗證線束設計的精準性,修正優化該設計方案,確保線束以及整車的安全。此測試方案對負載測試進行細化,分為不同工況等級下整車的工作情況,增加了車輛的安全系數,強化了冗余設計的理念。

來源:線束中國