您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2019-01-22 18:29

某電廠1號機組為350MW亞臨界機組,采用一次中間再熱、自然循環汽包爐,鍋爐采用平衡通風、直流式燃燒器、四角切圓燃燒方式,鍋爐的最大連續蒸發量為1170t·h-1,額定蒸發量為940 t·h-1,過熱器出口蒸汽壓力為17.5MPa,溫度為541℃,于2010年9月試運行。

該機組鍋爐末級過熱器管子于2017年1月發生斷裂泄漏,泄漏發生在末級過熱器管屏上部,距頂棚管約1.5m處,為該末級過熱器管屏左數第25排、爐膛側第3根管子。管子材料為12Cr1MoVG鋼,公稱規格為?51mm×9mm。為查明該末級過熱器的泄漏原因,提高鍋爐機組運行的安全性,筆者對泄漏的末級過熱器管段進行了取樣分析及理化性能檢驗。

理化檢驗

圖1 斷裂管子宏觀形貌

圖1為末級過熱器斷裂管子的宏觀形貌,可見管子外徑脹粗、壁厚減薄,內、外表面均存在較厚氧化皮。斷口處最小壁厚僅為4.1mm(公稱壁厚為9mm),壁厚減薄率為54.4%。斷口呈脆性斷裂特征,斷面粗糙,斷口附近管子外壁存在大量與斷裂方向一致的縱向蠕變裂紋,其宏觀形貌呈現長期過熱爆管泄漏特征。

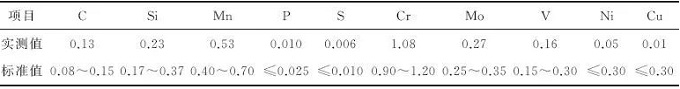

使用OBLF QSN750型直讀光譜儀,對泄漏管段進行化學成分分析,取距斷口約60mm處試樣,試驗結果見表1。

表1 斷裂管子的化學成分(質量分數)%

可見該管段末級過熱器管子的化學成分符合GB 5310-2008《高壓鍋爐用無縫鋼管》對12Cr1MoVG鋼化學成分的技術要求。

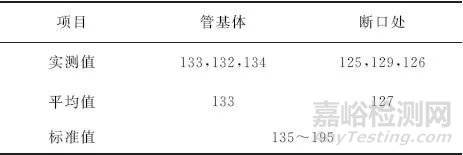

為研究管子斷口附近硬度的變化,根據GB/T 231.1-2009《金屬材料布氏硬度試驗第1部分:試驗方法》,使用HB3000C型布氏硬度計分別對管基體和斷口處進行硬度測試。每個試樣取3個測試點,測試結果見表2。

表2 斷裂管子的硬度測試結果HB

可見該泄漏管段的硬度低于DL/T 438-2016《火力發電廠金屬技術監察規程》對12Cr1MoVG鋼硬度的技術要求,說明該末級過熱器管材的力學性能已明顯降低。

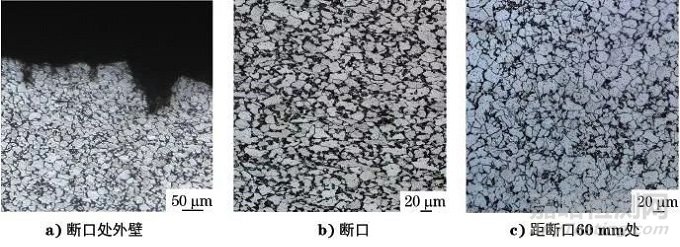

分別取管基體和斷口處試樣,用4%(體積分數)硝酸酒精溶液侵蝕后使用金相顯微鏡進行觀察,其顯微組織如圖2所示。

圖2 斷裂管子的顯微組織形貌

可見斷口處試樣外壁處存在較多沿晶微裂紋,裂紋從外壁向內壁擴展,如圖2a)所示;斷口及距斷口約60mm處試樣顯微組織均為不完全相變組織(先共析鐵素體+鐵素體+珠光體+碳化物),晶粒度約7.5級,碳化物均在晶界處聚集長大,組織發生球化,斷口周圍未發現淬硬組織,如圖2b)和圖2c)所示。該管段末級過熱器管子的顯微組織不符合GB 5310-2008對12Cr1MoVG鋼顯微組織為鐵素體+粒狀貝氏體或鐵素體+珠光體或鐵素體+粒狀貝氏體+珠光體的要求。

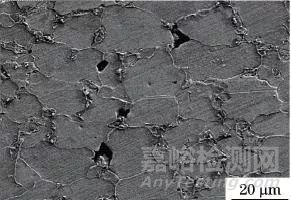

使用Apollo300型掃描電鏡(SEM)觀察管子斷口處外表面形貌,結果如圖3所示,可見管子表面存在較多蠕變孔洞,并在晶界處存在大量的球狀顆粒。

圖3 斷裂管子斷口處SEM形貌

對球狀顆粒進行能譜(EDS)分析,結果如圖4所示,可見球狀顆粒以鐵、鉻的碳化物為主,這種殘余顆粒狀碳化物相的存在說明該末級過熱器管處于長期超溫運行狀態。

圖4 球狀顆粒EDS譜

分析與討論

通過對斷裂末級過熱器管子進行宏觀分析發現,斷口表面粗糙、外徑脹粗、壁厚減薄且外表面存在蠕變裂紋情況,符合長期過熱超溫斷裂的宏觀形貌特征。

通過微觀形貌分析發現,斷口處外壁存在較多由外向內擴展的沿晶微裂紋,斷口附近存在較多蠕變孔洞,斷口附近組織為晶粒度約7.5級的不完全相變組織(先共析鐵素體+鐵素體+珠光體+碳化物),碳化物呈球狀及鏈狀分布在晶界上,組織發生球化,斷口附近微觀形貌亦符合長期過熱爆管的微觀形貌特征。

綜合以上分析得出,該末級過熱器管子經歷了長期的過熱運行,導致碳化物聚集,基體碳含量降低,硬度、高溫屈服強度、持久強度下降,蠕變速度加快,在管子外表面萌生蠕變裂紋,結合晶界蠕變孔洞構成裂紋擴展的擇優路徑,使管壁無法抵抗管子內壓產生的應力,最終導致管子發生蠕變斷裂。

結論及建議

由于該鍋爐末級過熱器管子長期處于超溫運行狀態,碳化物在晶界處聚集,呈球狀分布,基體碳含量降低,硬度、高溫屈服強度、持久強度下降,蠕變速度加快,進而管子發生脹粗、壁厚減薄及外表面萌生縱向蠕變裂紋,最終斷裂泄漏。

建議電廠對發生泄漏管屏的其他位置進行排查,若此次斷裂問題為偶發則需在停爐期間對彎頭處氧化皮堆積情況進行檢查,若存在多處不同程度裂紋,則需要考慮鍋爐運行工況是否正常。

作者:李憲爽,工程師, 哈爾濱鍋爐廠有限責任公司材料研究所

來源:理化檢驗物理分冊