您當(dāng)前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2018-08-23 17:05

列車車輪在正常運行過程中承受著高頻循環(huán)荷載,對列車車輪進(jìn)行疲勞分析對于保證列車的安全性是至關(guān)重要的。本文提出了一種驗證滾動車輪疲勞安全性的方法,這是輪對設(shè)計過程的一部分。到目前為止,車輪的疲勞分析主要基于UIC標(biāo)準(zhǔn),應(yīng)用于實際車輪是復(fù)雜的。本文中,通過ANSYS有限元分析軟件建立了車輪的三維模型,應(yīng)用單軸疲勞應(yīng)力準(zhǔn)則與多軸Crossland疲勞應(yīng)力準(zhǔn)則對車輪疲勞進(jìn)行分析。

1.引言

列車車輪在正常運行過程中承受著高頻循環(huán)荷載,對列車車輪進(jìn)行疲勞分析對于保證列車的安全性是至關(guān)重要的。輪對由一根軸和兩個車輪組成,通常通過過盈配合進(jìn)行裝配。車輪不僅直接承受著軌道給予的反作用力,并且必須在高循環(huán)載荷作用下工作。因此車輪的疲勞問題是設(shè)計過程中主要的考慮因素。車輪的機械響應(yīng)的驗證是先決條件。根據(jù)UIC標(biāo)準(zhǔn),車輪為軸對稱時,車輪疲勞通過使用單軸疲勞應(yīng)力準(zhǔn)則進(jìn)行驗證,當(dāng)車輪不是軸對稱時要通過使用多軸疲勞應(yīng)力準(zhǔn)則進(jìn)行驗證。

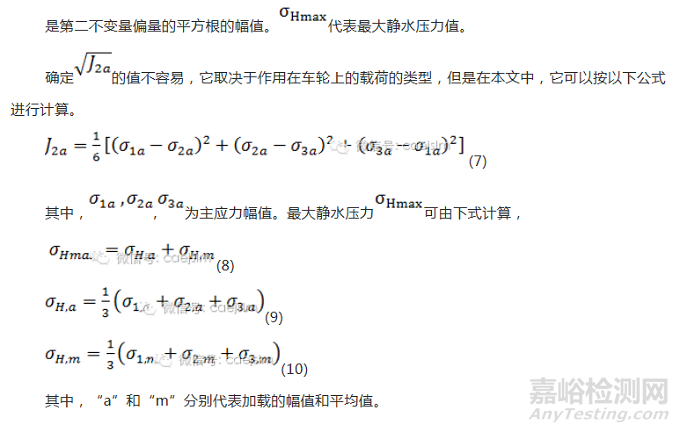

有許多多軸疲勞應(yīng)力準(zhǔn)則,如Crossland準(zhǔn)則,Dang-Van準(zhǔn)則,或Sines準(zhǔn)則。但是,在鐵路行業(yè),Crossland準(zhǔn)則是通常采用的。但在應(yīng)用Crossland準(zhǔn)則時,應(yīng)力偏張量的第二不變量的幅值是難以確定的,這給Crossland準(zhǔn)則的應(yīng)用帶來了困難。通過使用最長弦方法或者超球外切方法可以確定應(yīng)力偏張量的第二不變量的幅值。有許多以前的具體研究給出了鐵路車輪滾動接觸疲勞的結(jié)果和應(yīng)用標(biāo)準(zhǔn)進(jìn)行計算的方法。但是在驗證和設(shè)計鐵路車輪的過程我們需要這種方法。

本文提出了一種驗證滾動車輪疲勞安全性的方法,這是輪對設(shè)計過程的一部分。到目前為止,車輪的疲勞分析主要基于UIC標(biāo)準(zhǔn),應(yīng)用于實際車輪是復(fù)雜的。本文中,通過ANSYS有限元分析軟件建立了車輪的3D模型,應(yīng)用單軸疲勞應(yīng)力準(zhǔn)則與多軸Crossland疲勞應(yīng)力準(zhǔn)則對車輪疲勞進(jìn)行分析。

2.車輪疲勞分析模型

車輪疲勞分析的模型,車輪直徑為860mm,其他參數(shù)如下:

車輪直徑Ф860 mm

磨損直徑780 mm

車輪

輪載 9噸

車輪材料E=2.1*105MPa

μ=0.3

列車速度v = 165km/h

以一定角速度在軌道上運行的車輪將會受到軌道給予的反作用力和離心力。我們根據(jù)UIC510-5標(biāo)準(zhǔn)計算作用在車輪上的作用力載荷。

根據(jù)運行模式將車輪載荷工況分為三組。即直線運行工況,曲線運行工況,鐵路道岔運行工況。

3. 單軸疲勞準(zhǔn)則下的車輪分析

本文力學(xué)行為的評估方法根據(jù)UIC 510-5 .

這個過程包括:

確定所有節(jié)點在三個載荷工況下的最大主應(yīng)力;

確定所有節(jié)點在三個載荷工況下的最小主應(yīng)力;

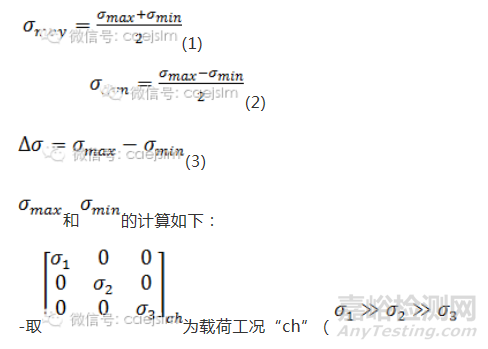

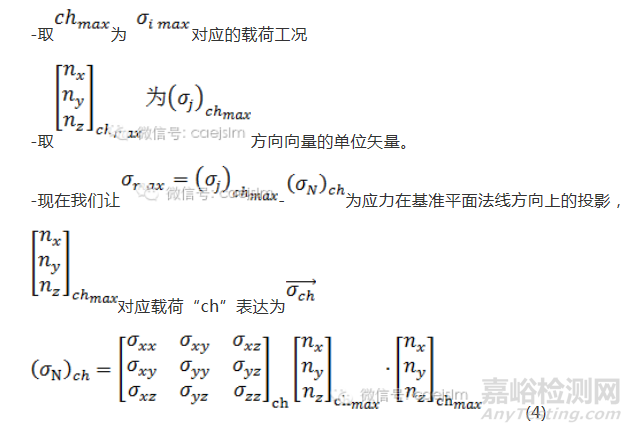

確定每個節(jié)點的以下應(yīng)力:

4.分析結(jié)果

根據(jù)單軸疲勞應(yīng)力準(zhǔn)則進(jìn)行計算,我們發(fā)現(xiàn)車輪輻板外表面接近輻板孔處的點33430在載荷工況11下是最危險的。因此,取該點計算結(jié)果與標(biāo)準(zhǔn)值進(jìn)行比較如表1,2,3所示。

表1.所有負(fù)載情況下應(yīng)力計算結(jié)果

|

載荷工況 |

整體笛卡爾坐標(biāo)系中的應(yīng)力矩陣 |

||||||||

|

徑向[MPa] |

切向[MPa] |

軸向[MPa] |

|||||||

|

10 |

-70.4 |

80.45 |

-3.14 |

||||||

|

方向 |

1 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

1 |

|

11 |

87.98 |

143.05 |

1.79 |

||||||

|

方向 |

1 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

1 |

|

12 |

-188.54 |

32.93 |

-6.70 |

||||||

|

方向 |

1 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

1 |

表2 主應(yīng)力計算

|

載荷工況 |

主應(yīng)力矩陣 |

||||||||

|

最大值[MPa] |

均值[MPa] |

最小值[MPa] |

|||||||

|

10 |

80.84 |

-2.00 |

-71.94 |

||||||

|

方向 |

-0. 0512 |

0.9 987 |

0. 0004 |

-0. 1272 |

-0. 0069 |

0.9 919 |

0.9 906 |

0.0 507 |

0.1 274 |

|

11 |

143.31 |

88.83 |

0.68 |

||||||

|

方向 |

-0. 0692 |

0.9 976 |

0.0 000 |

0.9 913 |

0.0 688 |

0.1 123 |

-0. 1121 |

-0. 0077 |

0.0 937 |

|

12 |

33.46 |

-4.02 |

-191.76 |

||||||

|

方向 |

-0. 0487 |

0.9 988 |

-0. 0041 |

-0. 1195 |

-0. 0018 |

0.9 928 |

0.9 916 |

0.0 489 |

0.1 194 |

表3疲勞分析

|

|

評估 |

疲勞 |

||||||

|

|

工況 |

方向上的應(yīng)力矩陣 |

[MPa] |

[MPa] |

[MPa] |

|||

|

工況10 |

工況11 |

工況12 |

||||||

|

|

143.31 |

11 |

80.79 |

143.31 |

33.37 |

33.37 |

88.34 |

54.97 |

|

|

88.83 |

11 |

-71.87 |

88.83 |

-191.66 |

-191.66 |

-51.42 |

140.25 |

|

|

143.31 |

11 |

80.79 |

143.31 |

33.37 |

33.37 |

88.34 |

54.97 |

|

|

88.83 |

11 |

-71.87 |

88.83 |

-191.66 |

-191.66 |

-51.42 |

140.25 |

從表3中可以看出,計算出的動應(yīng)力小于極限值180MPa。

5. 結(jié)論

為了驗證列車車輪的安全性,建立了車輪完整的三維模型,基于單軸和多軸疲勞應(yīng)力準(zhǔn)則,使用ANSYS進(jìn)行了疲勞分析。基于本文的分析結(jié)果,給定車輪的疲勞安全性符合要求。作為進(jìn)一步的研究,應(yīng)力分析應(yīng)該包括基于熱機原理的制動盤制動時作用于車輪輻板的熱載荷,確保溫度上升后車輪應(yīng)力滿足要求。

來源:AnyTesting