您當前的位置:檢測資訊 > 法規(guī)標準

嘉峪檢測網(wǎng) 2017-06-30 16:52

A286是Fe-25Ni-15Cr鐵基高溫合金,加入鉬、鈦、鋁、釩及微量硼元素綜合強化。在650℃以下具有較高的屈服強度和持久、蠕變強度,并且具有較好的加工塑性和良好的焊接性能。適合制造在650℃以下長期工作的航空發(fā)動機高溫承力部件,如渦輪盤、壓氣機盤、轉子葉片和緊固件等。相近的國外材料牌號為我國的GH2132,法國的ZbT25等。晶粒度是表征材料力學性能的一個重要指標。細小的晶粒可以有效提高金屬材料室溫力學性能如抗拉強度、屈服強度等,而高溫下,較為粗大的晶粒具有更好的高溫持久、抗蠕變性能。

本文對發(fā)動機用A286螺栓在成品檢測時,反復出現(xiàn)晶粒度超出標準要求,并且存在表層晶粒粗大,心部晶粒細小等帶狀組織現(xiàn)象,服役后將對發(fā)動機造成極大的危害。

A286原材料為真空感應、自耗電極熔煉的進口高溫合金棒材,材料來料狀態(tài)為固溶態(tài),對原材料進行ICP(電感耦合等離子發(fā)射光譜分析儀)分析,其原材料化學成分如表1所示。

表1 Table1 A286高溫合金化學成分(質(zhì)量分數(shù))(%)

|

成分 |

C |

Mn |

Si |

P |

S |

Cr |

V |

Ni |

Mo |

Ti |

Co |

|

標準值 |

≤0.08 |

≤2.00 |

≤1.00 |

≤ 0.025 |

≤ 0.025 |

13.50~16.0 |

0.10~0.50 |

24.00~27.0 |

1.0~ 1.50 |

1.90~ 2.35 |

≤1.0 |

|

實測值 |

0.04 |

1.56 |

0.83 |

0.013 |

0.018 |

14.65 |

0.36 |

26.31 |

1.32 |

2.10 |

0.73 |

對A286原材料進行顯微組織分析,具體如圖1所示。

從圖1中可以看出:圖1a為100×下的原材料顯微組織與晶粒度,組織均勻,未發(fā)現(xiàn)大小相差較大的晶粒,晶粒度為6.5級;圖1b為500×下的顯微組織形貌,顯微組織以固溶孿晶為主,存在規(guī)則形狀的氮化物(主要為氮化鈦夾雜)。

1.產(chǎn)品顯微組織分析

A286螺栓的加工工藝一般為:下料→鐓制(頭部成型)→普車→固溶→時效→噴砂→滾螺紋等。成品在最終金相檢測時,出現(xiàn)了大面積的粗大晶粒,晶粒度遠遠超出標準,且屈服強度不滿足標準要求。顯微組織具體如圖2所示,拉伸性能如表2所示。

圖2顯示了宏觀顯微組織,從圖中可以看出:圖2a中靠近心部,腐蝕較淡,為細晶粒組織,邊緣螺紋及靠近邊緣部分腐蝕顏色較深,為粗晶粒組織,粗晶范圍約占整個面積的1/2~2/3,嚴重超出標準要求;圖2b為6.7×頭部宏觀組織形貌,組織較為均勻,未發(fā)現(xiàn)存在較大差別。

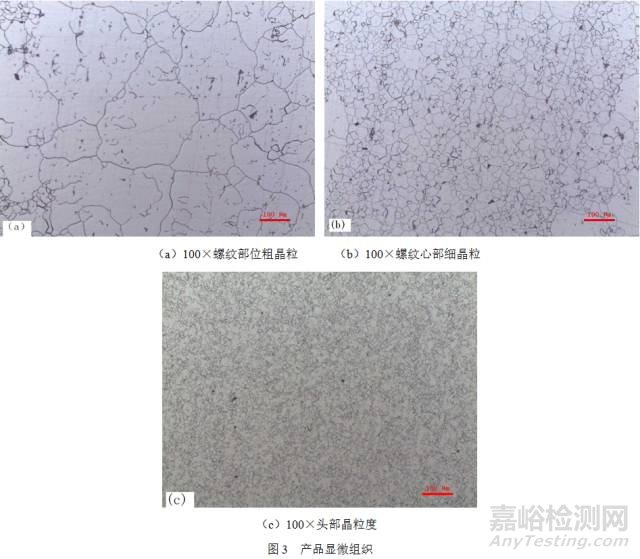

圖3顯示了產(chǎn)品100×下的顯微組織形貌,從圖中可以看出:圖3a為100×下的螺紋部位粗大的晶粒,依據(jù)ASTM E112進行評級,其晶粒度為1級,標準要求為5級或更細,實測大于標準要求;圖3b為100×下的螺紋部位心部晶粒,晶粒較為細小,其晶粒度等級為6.5級;圖3c為頭部100×下的顯微組織,晶粒均勻,且較為細小,其晶粒度等級為7.5級。

2.產(chǎn)品力學性能檢測

對表層粗晶粒與心部細晶粒進行顯微硬度分析,具體數(shù)據(jù)參見表2。

表2 表層與心部顯微硬度數(shù)值發(fā)(HV0.3)

|

取樣位置 |

1 |

2 |

3 |

4 |

5 |

|

表層 |

294 |

306 |

297 |

303 |

300 |

|

心部 |

321 |

330 |

326 |

329 |

332 |

從表2表層與心部的顯微硬度值來看,二者存在的差異較大,最大相差32HV0.3,最小相差26HV0.3,粗晶粒明顯比細晶粒平均小28HV0.3。其表層與心部硬度曲線如圖4所示。

由于產(chǎn)品頭型限制,無法用產(chǎn)品進行抗拉強度及屈服強度試驗,特選取產(chǎn)品光桿部分車制成標準試樣進行力學性能分析,其抗拉強度及屈服強度如表3所示。

表3 力學性能試驗數(shù)據(jù)

|

試驗項目 |

標準值 |

1 |

2 |

3 |

4 |

5 |

|

抗拉強度σb/MPa |

≥896 |

1003 |

1130 |

1140 |

1060 |

1120 |

|

屈服強度σp0.2/MPa |

≥586 |

581 |

625 |

550 |

603 |

575 |

從表3力學性能試驗數(shù)據(jù)中可以看出:產(chǎn)品的極限抗拉強度均滿足標準要求,而屈服強度僅兩個數(shù)據(jù)大于標準值,其余均不合格。

3.理論分析

由Hall-Petch公式:

試驗已經(jīng)證明,晶粒越細,材料的強度越高。上述結論可以用晶界位錯塞積理論解釋。如某晶粒內(nèi)部中心附近有一位錯源,在外加應力的作用下位錯沿著某一滑移系移動,當位錯在晶界處受阻,使之塞積起來,位錯塞積就產(chǎn)生了應力集中。在同樣的外加載荷作用下,粗晶粒晶界附近塞積的位錯數(shù)要多于細晶粒;位錯塞積后對晶粒中心的位錯源產(chǎn)生了背向力,背向力增大到某一數(shù)值時,可以抑制位錯源運動,細晶粒的背向力要大于粗晶粒,由于粗晶粒塞積的位錯多,造成的應力集中大,更容易使相鄰的晶粒位錯源開動,因此,粗晶粒的屈服強度比細晶粒要低。

有上所述分析可知,此批A286螺栓屈服強度較低,為產(chǎn)品晶粒較為粗大所造成。由A286螺栓的加工工藝可知,產(chǎn)品經(jīng)鐓制之后,又重新進行了固溶處理,A286固溶溫度為982℃,大于其再結晶溫度。在固溶時,經(jīng)過冷變形的A286螺栓發(fā)生了再結晶現(xiàn)象。影響再結晶的因素主要為臨界變形度,變形度越大,再結晶溫度就越小。高溫合金在熱加工變形中,很大或很小的變形量,經(jīng)再次固溶時均易產(chǎn)生晶粒異常增大。資料表明金屬材料的一般臨界變形度為2%~10%。A286螺栓頭部成型時變形量較大,大于臨界變形度,所以在固溶時,發(fā)生再結晶現(xiàn)象,晶粒正常長大,而桿部心部未產(chǎn)生形變,而邊緣部分變形量較小,處于臨界變形的位置,經(jīng)固溶后,發(fā)生二次再結晶造成晶粒的異常長大。

4.要因驗證

為了驗證上述理論分析的準確性,又通過選用冷拉態(tài)的A286原材料替代固溶態(tài)的料。以上述不變的加工工藝,重新加工了幾批產(chǎn)品,具體顯微組織圖片見圖5。

圖5顯示了A286螺栓顯微組織及晶粒,從圖中可以看出:圖5a100×下的頭部顯微組織,組織較為均勻,晶粒度為7.5級;圖5b顯示了桿部的晶粒度及顯微組織,組織為均勻的孿晶組織,晶粒度為7級。頭部與桿部的晶粒度基本相同,沒有較大晶粒存在。

用冷拉態(tài)或熱軋態(tài)來代替固溶態(tài)的原材料,使之產(chǎn)生預變形,在鐓制頭部后,經(jīng)高溫重新固溶,發(fā)生再結晶之后,晶粒基本一致,而沒有產(chǎn)生二次再結晶現(xiàn)象,其力學性能如表4所示。

表4最終產(chǎn)品力學性能試驗數(shù)據(jù)

|

試驗項目 |

標準值 |

1 |

2 |

3 |

4 |

5 |

|

抗拉強度σb/MPa |

≥896 |

1108 |

1116 |

1124 |

1112 |

1133 |

|

屈服強度σp0.2/MPa |

≥586 |

688 |

679 |

693 |

690 |

686 |

表4顯示了冷拉態(tài)的A286原材料,經(jīng)工藝加工后最終產(chǎn)品的力學性能。抗拉強度及屈服強度均滿足標準要求,且富余量較大。

其表層及心部的顯微硬度如表5所示。

表5 表層與心部顯微硬度數(shù)值 (HV0.3)

|

取樣位置 |

1 |

2 |

3 |

4 |

5 |

|

表層 |

316 |

313 |

318 |

310 |

315 |

|

心部 |

319 |

315 |

316 |

313 |

317 |

從表5表層與心部的顯微硬度數(shù)據(jù)中,可以看出二者硬度相差不大,最大僅相差3個維氏單位。

5.結語

導致A286螺栓桿部晶粒異常長大的主要因素為桿部變形量沒有達到臨界變形度以上。在2%~10%的變形量范圍內(nèi),在高溫固溶時,出現(xiàn)二次再結晶現(xiàn)象,導致晶粒的異常長大。通過使用冷拉態(tài)或熱軋態(tài)的原材料,使之產(chǎn)生預變形,高于臨界變形度,然后經(jīng)正常的工藝加工,避免了螺栓桿部晶粒的異常再結晶,保證了產(chǎn)品的力學性能。

來源:熱處理生態(tài)圈