您當前的位置:檢測資訊 > 法規標準

嘉峪檢測網 2017-03-23 20:00

剃齒刀是直齒和斜齒漸開線圓柱齒輪的一種精加工刀具。剃齒時,剃齒刀的切削刃沿工件齒面剃下一層薄金屬,可以有效的提高被剃齒輪的精度和齒面質量;并且加工效率高,刀具壽命長,大批量生產中等精度圓柱齒輪時應用最廣泛的一種加工刀具。我們廠作為東風汽車集團公司下屬的一家專業刀量具制造企業,長期為客戶生產各種規格的刀具。然而客戶抱怨反映我廠生產的一批材料為W6(W6Mo5Cr4V2)的剃齒刀使用壽命低下,容易崩刃。為了找到問題的根源以改進我廠刀具的質量,我廠找客戶要回了不耐用的崩刃失效剃齒刀進行切樣后做表面硬度、刃齒顯微硬度和金相組織的檢驗分析。

1.剃齒刀試件的選取及外觀檢驗

從客戶處要回的失效剃齒刀中隨機抽取了4件,檢測情況如表1~表4所示。

表1 失效刀具崩刃情況對比

|

剃齒刀編號 |

生產批號 |

銳角側崩刃程度 |

鈍角側崩刃程度 |

|

1# |

2010.1 |

6齒崩刃 |

3齒崩刃 |

|

2# |

2009.9 |

3齒崩刃 |

0齒崩刃 |

|

3# |

2010.1 |

6齒崩刃 |

1齒崩刃 |

|

4# |

2010.1 |

6齒崩刃 |

4齒崩刃 |

表2 剃齒刀試件化學成分分析

|

剃齒刀編號 |

C |

W |

Mo |

Cr |

V |

|

1# |

0.836 |

6.03 |

4.81 |

4.11 |

1.88 |

|

2# |

0.840 |

5.70 |

4.84 |

4.16 |

1.92 |

|

3# |

0.765 |

8.80 |

3.08 |

4.20 |

1.51 |

|

4# |

0.834 |

5.86 |

4.88 |

4.12 |

1.94 |

表3 剃齒刀試件硬度檢測表(用HR-150A型洛氏硬度計檢測)

|

剃齒刀編號 |

心部硬度 |

中部硬度 |

刃齒硬度 |

硬度散差△HRC |

|

1# |

64.13 |

64.41 |

63.52 |

△0.89 |

|

2# |

64.41 |

64.19 |

65.00 |

△0.81 |

|

3# |

64.48 |

64.17 |

65.11 |

△0.94 |

|

4# |

64.01 |

64.00 |

63.03 |

△0.97 |

表4 剃齒刀試件顯微硬度檢測表(用恒一F-700型維氏顯微硬度計檢測)

|

剃齒刀 編號 |

刃尖硬度 (HV1) |

相對應的HRC 換算值 |

心部硬度 (HV1) |

相對應的HR C換算值 |

硬度散差 △HRC |

|

1# |

859.5 |

66.3 |

818.4 |

64.9 |

△1.4 |

|

2# |

845.3 |

65.8 |

807.6 |

64.2 |

△1.6 |

|

3# |

859.3. |

66.3 |

816.6 |

64.8 |

△1.5 |

|

4# |

845.1 |

65.8 |

817.6 |

64.8 |

△1.0 |

2.剃齒刀試件金相組織檢測

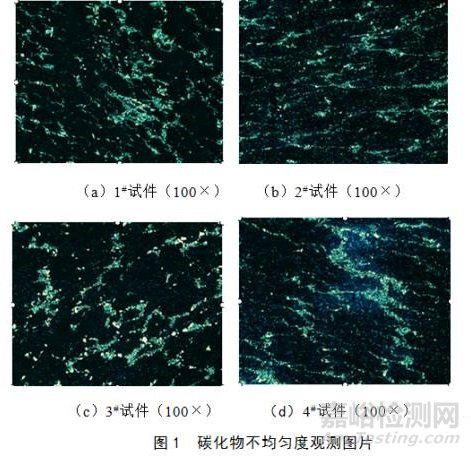

檢測情況如圖1和圖2所示。檢測情況匯總如表5所示。

表5 檢測情況匯總

|

剃齒刀編號 |

晶粒度級別 |

過熱程度級別 |

回火程度級別 |

碳化物堆積程度級別 |

碳化物不均勻度級別 |

大顆粒狀碳化物尺寸/μm |

魚骨狀碳化物 |

|

1# |

10 |

1 |

2 |

2 |

4 |

8 |

無 |

|

2# |

10 |

1 |

1 |

2.5 |

4 |

6 |

無 |

|

3# |

10.5 |

1 |

1 |

2 |

5 |

8~12 |

有 |

|

4# |

10 |

1 |

2 |

3 |

4.5 |

8 |

局部有 |

3.碳化物堆積與偏析情況分析及應對措施

高速鋼的鑄態組織往往由魚骨狀Ld,中心黑色的δ共析以及白亮的M+г,組成。高速鋼鑄態組織中的碳化物分布是極不均勻的。特別是存在著魚骨狀的萊氏體,是影響高速鋼工藝性能和使用性能的關鍵因素。高速鋼中的共晶碳化物(即一次碳化物)和部分從奧氏體中析出的碳化物(即二次碳化物)即使加熱到很高的溫度也不會發生溶解。只能靠軋制和鍛造來改變其形狀和分布。而這種碳化物的形狀,尺寸和分布情況,對高速鋼刀具的性能和使用壽命有很大影響。當碳化物呈現大顆粒或者大堆積狀態時,刀具容易出現崩刃和折斷。在相同的加熱條件下,碳化物集中的地方合金元素聚集,造成局部熔點降低。容易出現局部位置過熱或者過燒,同時碳化物和合金元素聚集的地方由于過冷奧氏體穩定。降低了局部位置的Ms點,使得在同一刀具的不同局部的組織轉變出現了有先有后的順序,增大了組織應力使得開裂傾向增大。必須通過軋制和鍛造將粗大的聚集態共晶碳化物打碎使其均勻分布,才能改善其性能。

我廠從供應商處購買進廠的是棒料,高速鋼鋼錠通過軋制成為鋼材時由于變形程度的不同碳化物的破碎程度和分布情況也不相同,碳化物尺寸越大其偏析程度也越高。因此對于尺寸比較大的要求碳化物均勻性比較高的刀具,僅僅通過熱軋是不能滿足要求的。則對于高速鋼的改鍛勢在必行。必須多次反復鐓粗拔長才可以使碳化物破碎成均勻細小的孤立顆粒。

鍛造的設備噸位偏小時,鍛打力量不能夠傳遞到中心,致使中心部位的碳化物不能被擊碎,偏析程度不能夠得到改善。而當鍛造設備噸位過大,鍛打力度偏大時候又容易出現鍛造裂紋。在鍛造比小于16時,隨著鍛造比的增大其碳化物偏析的級別迅速下降,一般取10左右為最好。適用于制造簡單薄餅形狀刀具的改鍛方法為單向鐓粗法,可在鋼材的碳化物偏析級別和鍛件要求的碳化物偏析級別接近時采用,毛坯長徑比一般小于3。單向反復鐓拔不會使材料中心的金屬流到外層來。可保證表層金屬碳化物分布比較細小均勻,適用于鍛打這種切削刃齒在圓周表面的刀具。

4.鹽浴脫氧質量分析及措施

根據表3可以看出1#試樣和4#試樣的刃齒表層硬度低于切削齒中部硬度和心部硬度,有表層脫碳的可能性存在。根據表4的硬度檢測情況看刃齒從最表層到內層顯微硬度明顯不均勻,這和高速鋼冶煉過程中的材質偏析和碳化物偏析以及堆積程度有關;圖1和圖2的金相檢測結果也驗證了該點。表4的檢測結果中1#試樣和4#試樣的刃齒表層硬度沒有低于切削齒心部硬度,與表3的結果不能很好吻合,這可能和維氏硬度到洛氏硬度的換算值與直接用洛氏硬度計的測量值之間存在誤差有關。為了驗證在鹽浴熱處理中是否發生了脫碳現象以及評價脫碳的程度如何,進行以下脫碳試驗分析。

試驗過程中和正常生產中的情況完全一致,高溫鹽浴成分為100%的Bacl2,脫氧劑為按照2:1比例配置好的TiO2和SiO2的粉末狀混合物。脫碳試片選用0.08mm厚的材質為高碳鋼T10的剃須刀片作為試樣。試驗方法;加熱溫度1220~1230℃,剃須刀片加熱時間是8min,然后迅速淬入水中,試其折斷情況,折斷時很脆弱的為一級,折斷時有彈性的為二級,彎曲180°才折斷的為三級,折不斷的為四級,當試驗級別處于三、四級時鹽浴就應當補充脫氧,直至達到二級或二級以上,方可投入生產。圖片3中所展示的金相照片為三片刀片在不同的脫氧時間以后分別做檢測再迭合在一起所拍攝。

左側刀片為脫氧后2h結果,脫碳層0.02 mm,有沿晶界向內延伸趨勢;中部刀片為脫氧后3.5h結果,脫碳層 0.05mm;右側刀片為脫氧后0.5h結果,脫碳層0.015mm。

為驗證高碳鋼刀片脫碳試驗結果,再用¢12mm×25mm的高速鋼試樣在脫氧后不同時間于1220℃下加熱8min,做脫碳情況比較。圖4為脫碳情況比較照片。

左邊試樣為脫氧后3.5h結果,脫碳層0.04mm,右邊試樣為脫氧后0.5h結果,脫碳層0.02mm;高碳鋼刀片脫碳試驗結果和高速鋼試樣的鹽浴脫氧后脫碳試驗結果基本相符合。

按照我廠鹽浴爐操作要求規定高溫鹽浴爐每個班次正常工作3h就應當脫氧一次,在現場工藝紀律檢查中認為操作工也確實按照工藝規定在限定時間內進行了脫氧維護。因此,首先我廠技術部與采購部和高溫鹽浴用鹽及脫氧劑供應商聯系商討是否在鹽浴成分和脫氧劑成分上做進一步調整,因為頻繁的加入脫氧劑會增加操作工的勞動強度并造成鹽浴爐停爐之前的撈渣困難。其次在工藝上進行規定,對于急需整改的剃齒刀具盡可能在進行脫氧操作后先期入鹽浴處理。

5.結論

拿回來四件產品有一件為W9材料,說明存在有混料現象。碳化物不均勻度超標,要求3級,實際4~5級甚至更高。碳化物堆積嚴重。刃尖硬度平均比心部硬度高1~1.5HRC,導致刃尖硬度為上限。表面有脫碳層,鹽浴爐剛脫完氧半小時就有0.01~0.02mm的脫碳層。

6.對應措施

根據崩刃剃齒刀刃尖比端面高1~1.5HRC的試驗結果和脫碳試驗的結果,做出以下改善:降低端面硬度:端面硬度控制在62~64HRC,從而控制剃齒刀刃尖硬度在要求范圍以內;降低剃齒刀表面脫碳程度,保證剃齒刀在每個班次脫氧后30min內進爐,降低表面脫碳,提高剃齒刀熱處理質量;鑒于剃齒刀金相檢驗發現碳化物堆積級別超標的情況,一方面和高速鋼供應商交涉要求降低原材料碳化物堆積程度,保證碳化物均勻度;一方面根據我廠自由鍛的設備的具體情況,對于我廠各種型號的剃齒刀其下料后鍛打時鍛造比控制在5~8范圍內為宜;鑒于剃齒刀毛坯混料嚴重的現狀,重新提料生產剃齒刀以供客戶使用。在提料過程當中,毛坯檢驗確認合格后應當做好標識,避免加工過程中與在制品混料,冷熱工藝員全程跟蹤加工過程,確保產品質量。

文/楊鍇,東風汽車有限公司刃量具廠

來源:AnyTesting