您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-09-23 09:48

引言:

大家有沒有遇到過這樣一些產品,產品的中間產品pH與成品pH差別往往較大,或者同一產品配制時藥液pH相同歷經過濾、灌裝、凍干后得到的成品pH有時候差別也比較大,我們如果不去深究其中緣由,而是一味的通過控制中間產品pH想得到理想的成品pH,這樣做往往事倍功半,今天就讓我們一起來揭開產品pH偏移的神秘面紗。

1、產品pH偏移

凍干產品pH偏移是指凍干產品在凍干過程中pH發生顯著的改變,導致凍干制得的最終產品的pH不符合質量標準。

產品中添加了大量的揮發性強酸、強堿,強酸、強堿由于濃度過高,在灌裝、凍干過程中大量揮發,導致凍干制得的最終產品pH不符合質量標準。

產品中添加的酸堿與產品的某一組分發生化學反應,在灌裝、凍干過程中化學反應大量的消耗酸堿,導致凍干制得的最終產品pH不符合質量標準。

產品中添加的酸堿與外界的某一組分發生化學反應,在灌裝、凍干過程中化學反應大量的消耗酸堿,導致凍干制得的最終產品的pH不符合質量標準。

2、產品pH偏移發生的階段

凍干產品的制備一般分為稱量、配制、過濾、灌裝、凍干、軋蓋、燈檢、包裝這幾個步驟,其中配制、過濾、灌裝、凍干對產品pH影響較大。

配制階段:配制階段需要控制中間產品的pH,需要考慮產品的pH在后續步驟的變化情況,保證制得成品的pH符合質量標準,有效的中間產品pH控制,對成品的pH影響較小。

過濾階段:藥液過濾屬于一過性,藥液過濾時間短暫,在小試研發階段需要考察濾芯與藥液的相容性,保證濾芯與藥液的相容性良好,選擇的濾芯不影響藥液的性狀、pH、含量、有關物質等指標,過濾階段對成品的pH影響較小。

灌裝階段:灌裝階段藥液長時間存放于無菌儲罐、緩沖罐及西林瓶中,時間長達數小時到十幾小時不等,如果產品中添加了某些揮發性的強酸、強堿,或產品中添加的強酸、強堿與產品或外界的某一組分發生化學反應,灌裝階段則對成品的pH影響較大。

凍干階段:預凍階段的藥液由于水分先凝結,溶質相當于在濃縮,如果產品中添加的強酸、強堿與產品或外界的某一組分發生化學反應,這時候由于溶質濃縮會加快這一化學反應,一次干燥、二次干燥階段,某些揮發性的強酸、強堿會在溫度、負壓的作用下加速揮發,所以凍干階段對成品的pH影響較大。

3、如何避免產品發生pH偏移

①:容易揮發的強酸、強堿可替換成既具有緩沖能力又不易揮發的酸堿。

②:易與產品的某一組分發生化學反應強酸、強堿可替換成不易與產品組分發生化學反應的酸堿,或者通過控制生產時限、優化生產工藝降低對強酸、強堿的消耗。

③:強酸、強堿易與外界的某一組分發生化學反應可以通過在配制、過濾、灌裝階段持續通入惰性氣體,通過減少強酸、強堿與外界組分的接觸來降低對強酸、強堿的消耗。

4、實例解析

(1)初始處方工藝:

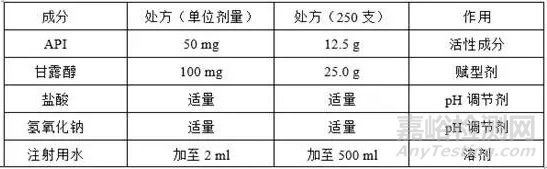

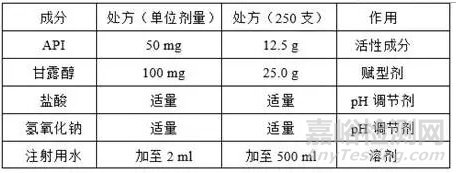

處方:

工藝:

1. 配制、過濾

1.1 配制 2mol/L鹽酸溶液(臨用配制)和2mol/L氫氧化鈉溶液。

1.2 燒杯中加入配制總體積80%的室溫注射用水。

1.3向燒杯中加入25.0 g的甘露醇,攪拌轉速200 r/min,攪拌時間10 min。

1.4向燒杯中加入12.5 g的API,攪拌轉速200 r/min,攪拌時間15 min。

1.5測定pH值:7.32,攪拌狀態下用2mol/L鹽酸溶液或2mol/L氫氧化鈉溶液調節pH至11.0±0.2,藥液pH值:11.03,攪拌轉速200 r/min,攪拌時間5min。

1.6 向燒杯中加入室溫注射用水至全量,攪拌轉速200 r/min,攪拌時間10min。

1.7 藥液過0.22μmPES濾膜,藥液pH值:11.01。

2. 灌裝、半加塞

2.1將過濾后的藥液灌裝至7ml注射劑瓶中,半加塞推入凍干機。

3. 凍干

3.1根據以下凍干曲線進行真空冷凍干燥。

4. 軋蓋

4.1將出箱的制品軋蓋、檢測。

理化性質檢測:

自制制品1與參比制劑的性狀、水分、復溶時間及含量無明顯差異,但是自制制品1的 pH值為9.71,參比制劑的 pH值為10.56,制劑成品pH值的標準為10.0~11.0,自制制品1在灌裝、凍干階段pH值下降明顯,超出制劑成品pH值的標準。

根據后續相關研究發現在藥液配制階段調節pH時加入了大量的氫氧化鈉溶液,氫氧化鈉溶液在后續過濾、灌裝、凍干階段與空氣中的二氧化碳產生了化學反應(2NaOH+CO2=Na2CO3+H2O)生成了碳酸鈉和水,氫氧化鈉被大量消耗,導致制劑成品pH值低于標準規定。

查明原因后,對工藝進行優化(在配制、過濾、灌裝過程中使用氮氣置換空氣),盡量減少在過濾、灌裝、凍干階段與空氣中的二氧化碳的接觸,從而減少對氫氧化鈉的消耗,從而保證制劑成品pH值符合標準規定。

(2)優化處方工藝:

處方:(處方保持不變)

工藝:(優化工藝)

1. 配制、過濾

1.1 配制2mol/L鹽酸溶液(臨用配制)和2mol/L氫氧化鈉溶液。

1.2 燒杯中加入配制總體積80%的室溫注射用水,水中通入氮氣,氮氣壓力0.15±0.05MPa,時間10min。

1.3向燒杯中加入25.0 g的甘露醇,攪拌轉速200 r/min,攪拌時間10 min。

1.4向燒杯中加入12.5 g的API,攪拌轉速200 r/min,攪拌時間15 min。

1.5測定pH值:7.28,攪拌狀態下用2mol/L鹽酸溶液或2mol/L氫氧化鈉溶液調節pH至11.0±0.2,藥液pH值:11.01,攪拌轉速200 r/min,攪拌時間5min。

1.6 向燒杯中加入室溫注射用水至全量,攪拌轉速200 r/min,攪拌時間10min,攪拌的同時水中通入氮氣,氮氣壓力0.15±0.05MPa,時間10min。

1.7 藥液經氮氣過0.22μmPES濾膜,藥液pH值:10.99。

2. 灌裝、半加塞

2.1將過濾后的藥液灌裝至7ml注射劑瓶中,灌裝過程氮氣保護,半加塞推入凍干機。

3. 凍干

3.1根據以下凍干曲線進行真空冷凍干燥。

4. 軋蓋

4.1將出箱的制品軋蓋、檢測。

理化性質檢測

自制制品2與參比制劑的外觀、水分、pH值、復溶時間及含量無明顯差異,理化指標均符合制劑成品的質量標準。

自制制品2通過充填氮氣工藝,將與藥液接觸的空氣置換成了氮氣,凍干時采用低溫進料,減少了藥液與空氣中的二氧化碳的接觸,從而降低了對藥液中氫氧化鈉的消耗,保證了制劑成品pH值符合質量標準。

5、總結:

導致產品pH偏移的原因多數可以歸因于:

①:產品中加入了揮發性強的酸堿,生產過程中大量揮發;

②:產品中添加的酸堿與產品的某一組分發生了化學反應被大量消耗;

③:產品中添加的酸堿與外界的某一組分發生化學反應被大量消耗;

如果產品的pH明顯發生了偏移,通過控制中間產品pH難以進行糾偏,可以探究造成產品的pH明顯發生了偏移的原因,然后采取相應措施,采取的措施包括不限于:

①:將揮發性強的酸堿替換為揮發性弱的酸堿;

②:產品中添加的酸堿不易與產品或外界的組分發生化學反應,即使可能發生化學反應,可以通過優化處方工藝,減少相互的接觸時間,降低反應程度,通過這些措施來得到理想的成品pH;

來源:藥事縱橫