您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-04-27 08:59

在動力學分析中應根據分析的工況類型,設置合適的材料應力應變曲線,即應考慮材料的應變率效應,需要設置不同應變率下的真實應力應變曲線。應變速率應從代表性材料試片測試中獲得,準靜態應變速率為0.001/s和0.1/s,一般選擇0.001/s。動態應變速率應至少為1/s至10/s之間的一個應變速率。對于更高的動態應變速率,應獲得100/s至300/s之間的最小一個應變速率。從材料試片測試中獲得的數據是采用工程應力應變格式,在模型中需要將工程應力-應變曲線轉換為真實應力-應力曲線,如圖所示。

(a)不同應變速率下典型的應力應變圖(b)典型的真實和工程應力應變圖

塑性金屬材料的拉伸試驗一般分為四個階段,包括彈性階段、彈塑性階段、損傷開始出現的彈塑性階段、裂紋產生至斷裂階段;在損傷出現后,金屬樣件內部的晶粒之間會有極小的孔洞間隙,當小孔洞累積發展后形成大的孔洞聚集時,會出現承載能力急劇下降而直至斷裂。

樣件的拉伸應力應變曲線為工程應力應變,在實際使用時需要轉換為塑性應變之后的真實應力應變曲線。工程與真實應力應變的轉換是根據樣件的體積不變原理,而體積不變原理只適用于縮頸之前的變形;當縮頸之后由于內部空洞的原因其體積是變化的,即該原理不適用于縮頸后的轉換;但該轉換的公式適用于縮頸之前(一般為抗拉強度時)的數據,該數據一般適用于多數情況;若要得到縮頸之后的,需要通過選擇合適的硬化模型進行擬合得到。

應變率的概念:若假設在單軸測試中試樣均勻拉伸,無縮頸現象,使得應變率在整個試樣上均勻。工程應力應變和真實應力應變的計算試樣,如下圖7-4所示。

圖7-4 試樣單軸拉伸圖

長度變化量: ,t為加載時間,r為加載速率

,t為加載時間,r為加載速率

工程 (1/s)

(1/s)

真實應變率 ]/

]/ 片-

片- )

)

有效塑性應變: /E

/E

為有效塑性應變,真實應力由相應的塑性本構方程(硬化模型)擬合,常見的擬合準則主要有以下幾種形式:

為有效塑性應變,真實應力由相應的塑性本構方程(硬化模型)擬合,常見的擬合準則主要有以下幾種形式:

(1)Ludwik模型,

(2)Swift模型,

(3)Hocky模型, 。

。

(4)S-H combined模型1,,考慮Swift和Hockett權重。

(5)Voce模型,

(6)Hockett-Sherby模型2,

(7)Stoughton-Yoon模型,

大多數塑性金屬通常選擇公式(4)作為真實應力的擬合公式。

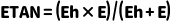

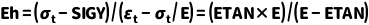

若選擇僅輸入初始屈服應力SIGY和切線模量ETAN代替真實應力與有效塑性應變曲線,即

,其中

,其中

( )。

)。

單元中的有效應變率不僅取決于加載速率、還取決于形狀和尺寸等因素。應變率靈敏度定義主要有以下三種方法:

方法一:定義應變率縮放對屈服應力的影響曲線,這種方法使用一條曲線定義一個系數,該系數依據于應變率并應用于基本應力中。

方法二:通過*DEFINE_TABLE輸入不同的應變率下的真實應力應變曲線。

方法三:使用COUPER和SYMONDS模型, ,其中

,其中 為應變率,

為應變率, 和

和 為材料常量。

為材料常量。

對于粘塑性公式,建議使用VP=1,即使用塑性應變率第二個不變量,而不是總的應變率,可以減小模型中應變率靈敏度的噪聲,會使計算的應力沒有振蕩,但會增加計算成本。

應變率由*DATABASE_EXTENT_BINARY中的STRFLG設置為1輸出,應變率的準確性取決于輸出的分辨率。

(3)線性材料采用材料模型MATL1,僅需要輸入彈性模量、密度和泊松比等三個參數;焊點一般采用MATL100,需要輸入彈性模量、密度、泊松比、屈服應力和硬化模量(ET),屈服應力和硬化模量非必須等參數;塑料件可采用MATL123,對于具有緩沖吸能的材料,材料模型一般采用MATL57,如緩沖泡棉。

參考:《超單元法應用實踐》,清華大學出版社,2025.3

來源:CAE之家