您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-04-21 14:38

導向葉片是航空發動機中的重要熱端部件之一,其主要功能是將熱能轉化為動能,葉片在高溫燃氣環境下工作,服役條件十分惡劣。航空發動機導向葉片的缺陷檢測對飛機的飛行安全意義重大。

目前航空發動機導向葉片表面缺陷最常見的檢測方法為熒光滲透檢測。一般在毛坯鑄造階段、機械加工階段及使用后均需進行熒光滲透檢測,以保證葉片表面質量符合設計圖紙要求。如果零件缺陷未暴露至表面或缺陷開口被堵塞都可能造成滲透劑無法滲入,導致缺陷無法檢出。

某型導向葉片在機加階段熒光滲透檢測時,非加工面發現超標夾渣、疏松等缺陷,導致多批次大量報廢,造成零件生產周期延后和生產成本的浪費。針對該問題,中國航發北京航空材料研究院的研究人員梳理了葉片毛坯、機加階段的工藝流程,找出了毛坯階段熒光工序未檢出缺陷的原因,改進了熒光滲透檢測工藝,降低了葉片機加階段毛坯缺陷報廢率。

葉片檢測工藝分析

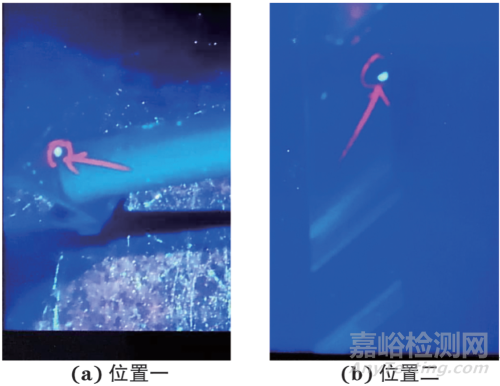

某型導向葉片機加階段毛坯面缺陷熒光滲透檢測結果如圖1所示,為分析毛坯階段熒光工序未檢出缺陷的原因,對熒光檢測工藝、熒光檢測工序、吹砂清理后表面狀態進行分析,并據此提出改進措施。

圖1 某型導向葉片機加階段毛坯面缺陷熒光滲透檢測結果

1.毛坯與機加階段熒光檢測工藝分析

毛坯與機加階段熒光檢測工藝采用的方法和靈敏度等級均完全相同,相同狀態下檢測結果不應存在差異,具體主要工藝參數如下:

1.滲透:

滲透劑牌號/類型為ARDROX970P25E(方法A-3級);滲透劑停留時間為20 min;滲透劑施加方式為浸漬。

2.零件清洗:

使用去離子水清洗,水壓不大于0.2 MPa。

3.干燥:

先用壓力小于0.17 MPa的過濾壓縮空氣吹拂聚集水分,再用烘箱干燥,干燥溫度為60 ℃,干燥時間為10 min。

4.顯像:

顯像方式為干粉顯像;顯像劑牌號為ARDROX9D4A;顯像時間為20 min。

5.檢驗:

在黑光燈下進行評定。

2.毛坯與機加階段熒光檢測工序狀態分析

梳理葉片機加工藝,加工過程中只進行了1次熒光滲透檢測,葉片從毛坯領用后主要進行了磨工、鉗工、車工等工序,在熒光滲透檢測前進行了酸洗和超聲波水劑除油清洗。

梳理毛坯加工工藝,葉片在毛坯階段共進行2次熒光滲透檢測,分別安排在熱處理和表面腐蝕后(首次)和尺寸檢測后(二次)。

酸洗和超聲波水劑清洗是熒光滲透檢測前常用的兩種表面清理方式,在機加階段熒光滲透檢測工序前使用這兩種方式對表面進行清理可滿足熒光滲透檢測時的表面要求,即機加階段熒光滲透檢測的有效性得到了充分的保證。

相關規范要求零件熱處理工藝后必須進行熒光滲透檢測,主要是因為熱處理過程有助于零件表面缺陷的暴露,毛坯階段首次熒光滲透檢測設在熱處理和表面腐蝕之后,即在零件表面缺陷充分暴露后進行檢測,保證了檢測有效性。二次熒光滲透檢測之前葉片表面主要進行了表面檢測和尺寸檢測,這兩道工序均需對表面進行返修且返修面積較大,一般采用剛玉砂磨頭進行,返修合格后采用100目細砂進行吹砂清理。

依此推斷,加工葉片熒光滲透檢測的表面狀態為酸洗態,毛坯葉片2次熒光滲透檢測的表面狀態為吹砂態,葉片機加階段毛坯面出現的缺陷可能是在毛坯階段表面檢測和尺寸檢測拋修后暴露但未被檢出的缺陷。

3.吹砂清理后表面狀態分析

選取現場使用正常吹砂工藝處理的零件在掃描電子顯微鏡下進行觀察,在放大100倍的情況下,發現葉片表面有少量顯示黑點,如圖2所示。

圖2 零件吹砂表面掃描電鏡檢測結果(100×)

經X射線衍射檢測后發現黑點處成分主要為Al2O3,即有部分砂粒覆蓋于基體表面,如圖3和圖4所示。

圖3 葉片黑點處金相圖像及XRD檢測圖譜

圖4 基體處金相圖像及XRD檢測圖譜

增大吹砂壓力至0.6 MPa,用掃描電鏡觀察吹砂后的葉片表面,結果顯示在放大100倍的情況下,零件表面覆蓋的砂粒明顯增多,如圖5所示。

圖5 增大吹砂壓力后吹砂表面掃描電鏡檢測結果(100×)

由此可得出結論,在吹砂過程中,砂粒打散后的細粉會覆蓋零件表面,覆蓋砂粒的數量隨吹砂壓力的增大而增多,即吹砂壓力越大,吹砂過程越易對缺陷開口造成堵塞。

腐蝕對熒光滲透檢測結果的影響

1.熒光滲透檢測前預腐蝕

國外相關規范中規定“如果在噴砂、銼削、拋光、機械研磨、鉆孔、絞孔、車工、研磨、吹砂、液體打磨、振動光飾或其他容易弄臟金屬而妨礙金屬滲透的處理之后進行滲透檢驗,在檢驗前,零件應進行腐蝕,從每個檢驗表面去除0.0005英寸(0.012 mm)的量”,即熒光滲透檢測前的腐蝕目的僅是為了打開表面缺陷的開口,保證熒光液的滲入量,其對零件表面的去除量遠小于顯晶腐蝕的去除量。

2.腐蝕時間對熒光滲透檢測的影響

腐蝕過程中發現,對葉片采用晶粒檢測腐蝕(時間一般為1~10 min,具體時間以顯晶情況為準)進行處理時,會在葉片表面產生腐蝕坑及掛灰,檢測時零件表面產生聚集的熒光顯示會形成檢測背景,對缺陷的識別造成干擾,腐蝕產生的熒光背景顯示如圖6所示。

圖6 腐蝕產生的熒光背景顯示

針對腐蝕時間對熒光滲透檢測背景影響進行試驗,挑選4件熒光滲透檢測背景合格的葉片進行腐蝕,腐蝕時間分別為2,5,7,9 min,腐蝕后進行熒光滲透檢測,其檢測結果如圖7所示。

圖7 不同腐蝕時間對應的葉片熒光滲透檢測結果

從對比情況可以看出,隨著腐蝕時間的增加,熒光背景深度逐漸變深。腐蝕過程中,待檢表面易形成腐蝕坑,影響檢測背景。由于每批葉片的腐蝕時間不定,所以顯晶腐蝕過程雖可完全打開缺陷開口,但提供的檢測背景不穩定。

根據上述試驗情況,將吹砂態葉片熒光檢測前的預設腐蝕時間設置為2 min。

試驗驗證

葉片在熒光滲透檢測時存在的主要缺陷有基體裂紋、疏松、夾渣等,一般采用局部拋修的方式去除缺陷,磨頭的主要材料為剛玉砂,拋修磨頭實物如圖8所示。

圖8 拋修磨頭實物

拋修過程中磨頭在缺陷部位高速旋轉,去除缺陷部位基體,拋修后的葉片表面狀態如圖9所示,缺陷局部部位會出現高溫情況,易在表面產生塑性變形,而表面變形及金屬粉末易堵塞缺陷開口。為防止堵塞現象的發生,拋修后的零件均會在吹砂清理后再進行最終檢查。

圖9 拋修后的葉片表面狀態

為驗證表面狀態對缺陷檢測的影響,選取存在裂紋、夾渣、疏松等缺陷的葉片,在缺陷拋修(拋修至缺陷顯示消失)、經吹砂清理(唄砂壓力0.4 MPa)和腐蝕后(腐蝕時間2 min)分別進行熒光滲透檢測,拋修、吹砂試驗前后的熒光滲透檢測結果如表1所示。

表1 拋修、吹砂試驗前后的零件熒光滲透檢測結果

缺陷類型:裂紋

狀態

1702-5

1703-3

原始

缺陷

葉盆面排氣邊裂紋長約15 mm,其中6 mm為斷續顯示

葉背面排氣邊兩條裂紋分別長約7,8 mm(見圖10)

拋修

后

裂紋長15 mm,斷續顯示部分有2 mm無顯示

裂紋僅剩8 mm一條裂紋

吹砂

后

裂紋長15 mm,6 mm斷續顯示全部復現

兩條裂紋復現,其中7 mm裂紋呈斷續顯示

腐蝕

后

除15 mm裂紋外,靠近排氣邊位置有一條長約20 mm的斷續裂紋顯示

兩條裂紋均存在,分別長約7,8 mm,其中7 mm裂紋呈連續顯示

缺陷類型:夾渣

狀態

1063-1

1059-5

原始

缺陷

進氣邊夾渣長約1.5 mm

葉盆面與小緣板轉接R處夾渣2 mm

拋修

后

進氣邊夾渣長約0.8 mm

葉盆面與小緣板轉接R處夾渣1 mm

吹砂

后

進氣邊夾渣長約1 mm

葉盆面與小緣板轉接R處夾渣1 mm

腐蝕

后

進氣邊夾渣長約1 mm

葉盆面與小緣板轉接R處夾渣1 mm

缺陷類型:疏松

狀態

1038-5

1043-5

原始

缺陷

榫頭緣板下表面疏松1.5 mm(見圖11)

榫頭緣板下表面疏松2 mm

拋修

后

無疏松顯示

榫頭緣板下表面疏松1.2 mm

吹砂

后

無疏松顯示

榫頭緣板下表面疏松2 mm

腐蝕

后

榫頭緣板下表面疏松1.0 mm

榫頭緣板下表面疏松2 mm

缺陷1703-3和1038-5不同狀態下的熒光滲透檢測結果對比如圖10和圖11所示。

圖10 缺陷1703-3不同狀態下的熒光滲透檢測結果對比

圖11 缺陷1308-5不同狀態下的熒光滲透檢測結果對比

從以上數據可得出,吹砂清理對于夾渣類缺陷開口較大的缺陷可進行有效的清理,但對于斷續裂紋、疏松類表面開口小的缺陷,清理效果不穩定,有可能在吹砂過程中造成缺陷堵塞,表面腐蝕可為已堵塞的缺陷打開開口。

效果驗證

在得到以上結論后,隨機抽取2批次該型號導向葉片先進行熒光滲透檢測并記錄結果,進行2 min腐蝕后再次進行熒光檢測,并跟蹤加工階段的熒光檢測,檢測結果對比如表2所示。

表2 腐蝕與未腐蝕試驗的葉片檢測結果對比

批次1:總數43

毛坯終檢熒光

(未腐蝕)

毛坯終檢熒光

(預腐蝕)

機加報廢

合格數:23

報廢率:47%

報廢原因:夾渣

合格數:17

報廢率:61%

報廢原因:夾渣、疏松

報廢數:2

報廢原因:夾渣(機加面)

批次2:總數52

毛坯終檢熒光

(未腐蝕)

毛坯終檢熒光

(預腐蝕)

機加報廢

合格數:40

報廢率:24%

報廢原因:夾渣

合格數:28

報廢率:47%

報廢原因:夾渣

報廢數:1

報廢原因:夾渣(機加面)

可以看出毛坯葉片預腐蝕后與未腐蝕狀態下比較,熒光滲透檢測發現的不合格葉片明顯增加,缺陷主要為夾渣、疏松等毛坯鑄造缺陷,預腐蝕前后熒光滲透檢測結果對比如圖12所示。

圖12 預腐蝕前后的葉片熒光滲透檢測結果對比

后期機加階段熒光滲透檢測兩批次葉片分別報廢2件和1件且缺陷均在機加表面,證明非加工面的檢測結果與腐蝕狀態下毛坯終檢熒光顯示相同。

由此可見,毛坯階段吹砂對經過拋修的葉片表面清理效果有限,預腐蝕可起到打開缺陷開口的作用,因此,在葉片拋修之后、進行熒光滲透檢測前應安排預腐蝕工序。

結 語

某型號導向葉片機加階段非加工面出現超標缺陷致葉片大量報廢,通過對其熒光滲透檢測工藝過程進行分析,發現了機加階段暴露毛坯缺陷的主要原因為毛坯階段熒光檢測前表面清理不徹底,增加預腐蝕工序后,毛坯階段葉片缺陷檢出率顯著提高,機加階段報廢率降低。同時,試驗還表明吹砂清理對部分缺陷的效果不穩定,而腐蝕可打開堵塞的缺陷開口。該試驗結果為航空發動機導向葉片的檢測和生產提供了重要參考,有助于提高葉片質量和生產效率。

作者:王曉英,肖雄暉,王樹志,高文博,王思

工作單位:中國航發北京航空材料研究院、航空材料檢測與評價北京市重點實驗室、中國航空發動機集團材料檢測與評價重點實驗室、材料檢測與評價航空科技重點實驗室

第一作者簡介:王曉英,主要從事航空材料表面無損檢測技術的研究工作。

來源:《無損檢測》2025年2期

來源:無損檢測NDT