您當(dāng)前的位置:檢測(cè)資訊 > 科研開發(fā)

嘉峪檢測(cè)網(wǎng) 2025-04-16 12:14

導(dǎo)讀

a、熱成像信號(hào)重建方法的技術(shù)突破

熱成像信號(hào)重建方法(TSR)通過革新檢測(cè)邏輯,將傳統(tǒng)依賴「單時(shí)間點(diǎn)視覺圖像評(píng)估」的模式,轉(zhuǎn)變?yōu)閷?duì)紅外相機(jī)單個(gè)像素點(diǎn)在時(shí)間維度的獨(dú)立動(dòng)態(tài)分析,從而重塑了熱成像無損檢測(cè)(NDT)的技術(shù)范式。這種基于時(shí)間序列的像素級(jí)解析技術(shù),不僅成為熱成像序列增強(qiáng)與特征提取的核心工具,更憑借其跨領(lǐng)域適應(yīng)性,從工業(yè) NDT 場(chǎng)景延伸至生物醫(yī)學(xué)研究、藝術(shù)修復(fù)及植物學(xué)等多元領(lǐng)域。

b、傳統(tǒng)熱成像技術(shù)的應(yīng)用邊界

在常規(guī)檢測(cè)場(chǎng)景中,傳統(tǒng)熱成像技術(shù)通過紅外相機(jī)捕捉物體表面單一時(shí)間點(diǎn)的溫度差異,生成的紅外溫度圖像足以滿足設(shè)備過熱預(yù)警、建筑能耗分析等即時(shí)診斷需求。這類被動(dòng)式檢測(cè)技術(shù)依賴物體自然熱輻射,無需外部激勵(lì),但其局限性在于僅能呈現(xiàn)表面溫度的瞬時(shí)狀態(tài),無法揭示材料內(nèi)部結(jié)構(gòu)或缺陷特征--因?yàn)閱我粫r(shí)間點(diǎn)的靜態(tài)圖像缺乏對(duì)熱傳導(dǎo)動(dòng)態(tài)過程的記錄。

c、主動(dòng)熱成像技術(shù)的工程需求與原理

在航空航天、能源發(fā)電和汽車制造等對(duì)材料完整性要求極高的工業(yè)領(lǐng)域,熱成像技術(shù)的應(yīng)用場(chǎng)景發(fā)生顯著轉(zhuǎn)變:從表面溫度監(jiān)測(cè)升級(jí)為內(nèi)部缺陷檢測(cè)。此時(shí)需采用主動(dòng)熱成像技術(shù):通過外部熱源(如脈沖光、冷熱氣流或接觸式加熱裝置)對(duì)被測(cè)物體表面施加熱激勵(lì),同步利用紅外相機(jī)持續(xù)采集數(shù)秒至數(shù)分鐘內(nèi)的表面溫度動(dòng)態(tài)變化序列。與傳統(tǒng)技術(shù)的本質(zhì)區(qū)別在于,主動(dòng)熱成像聚焦于溫度隨時(shí)間的響應(yīng)規(guī)律—— 當(dāng)材料存在內(nèi)部裂紋、分層或脫粘等缺陷時(shí),缺陷區(qū)域與基體的熱傳導(dǎo)速率差異會(huì)在溫度衰減曲線中形成特征信號(hào),從而為缺陷定位與成像提供關(guān)鍵依據(jù)。

d、TSR技術(shù)的核心應(yīng)用價(jià)值

針對(duì)主動(dòng)熱成像中復(fù)雜的時(shí)間序列數(shù)據(jù),TSR 技術(shù)展現(xiàn)出獨(dú)特優(yōu)勢(shì):噪聲環(huán)境下的信號(hào)增強(qiáng):通過最小二乘擬合、主成分分析等算法對(duì)像素級(jí)時(shí)間序列建模,有效濾除環(huán)境噪聲(如氣流擾動(dòng)、電磁干擾),提取與缺陷相關(guān)的微弱溫度變化信號(hào),提升檢測(cè)系統(tǒng)的信噪比;缺陷特征的時(shí)間維度解析:深入分析每個(gè)像素的溫度響應(yīng)曲線參數(shù)(如峰值時(shí)間、冷卻速率、熱擴(kuò)散系數(shù)),精準(zhǔn)識(shí)別因內(nèi)部缺陷導(dǎo)致的異常熱動(dòng)態(tài)特征,突破傳統(tǒng)視覺評(píng)估對(duì)細(xì)微缺陷的檢測(cè)極限;跨領(lǐng)域檢測(cè)的泛化能力:其像素級(jí)獨(dú)立分析模式可適配不同材料的熱物理特性,無論是工業(yè)復(fù)合材料的結(jié)構(gòu)檢測(cè)、生物醫(yī)學(xué)領(lǐng)域的腫瘤熱響應(yīng)分析,還是文化遺產(chǎn)保護(hù)中的壁畫底層缺陷探測(cè),均能通過定制化時(shí)間序列處理實(shí)現(xiàn)高效檢測(cè)。

從技術(shù)原理到工程應(yīng)用,TSR技術(shù)通過對(duì)熱成像時(shí)間維度信息的深度挖掘,不僅填補(bǔ)了傳統(tǒng)檢測(cè)方法在內(nèi)部缺陷識(shí)別上的空白,更以跨學(xué)科應(yīng)用的拓展,持續(xù)推動(dòng)熱成像技術(shù)從單一工業(yè)檢測(cè)工具向多領(lǐng)域共性技術(shù)平臺(tái)的轉(zhuǎn)變。

圖1所示,手持式(左)、實(shí)驗(yàn)室(中)和制造業(yè)(右)熱成像系統(tǒng)。

現(xiàn)代熱成像無損檢測(cè)系統(tǒng)雖然使用了多種不同的熱源,但其基本原理卻是一致的。

在樣品表面施加的熱量會(huì)以可預(yù)測(cè)的方式向內(nèi)部傳導(dǎo)。

如果表面下存在缺陷,例如空洞或分層,這些缺陷會(huì)妨礙熱量的傳遞,導(dǎo)致周圍表面的冷卻速度比沒有缺陷的區(qū)域要慢。

因此,在紅外圖像序列中會(huì)出現(xiàn)一個(gè)短暫的“熱點(diǎn)”(見圖2)

圖2展示了典型的主動(dòng)熱成像結(jié)果。空洞或分層會(huì)阻礙熱量的傳導(dǎo),從而在表面形成局部熱點(diǎn)(左圖)。

被困的水吸收入射的熱量,導(dǎo)致表面出現(xiàn)局部冷點(diǎn)(右圖)。

1.對(duì)比分析局限性

多年來,紅外“熱點(diǎn)”檢測(cè)(也稱對(duì)比分析)是紅外無損檢測(cè)的標(biāo)準(zhǔn)方法,廣泛應(yīng)用于鋁和復(fù)合材料蜂窩結(jié)構(gòu)中的水分檢測(cè)等。

然而,這種方法存在一些局限性,包括對(duì)小型或微小內(nèi)部缺陷的靈敏度不足、深度范圍有限,以及在檢測(cè)缺陷時(shí),由于模糊導(dǎo)致的尺寸不準(zhǔn)確。

對(duì)于自動(dòng)化或更復(fù)雜的應(yīng)用,需要額外的處理。

雖然空間處理方法可以減少噪聲并提高圖像清晰度,但它們無法增強(qiáng)信號(hào)或提高小缺陷的可檢測(cè)性。

對(duì)比分析高度依賴操作者對(duì)紅外圖像的主觀判斷(見圖3),這可能受到加熱不均勻或外部紅外反射等因素的影響。

這些限制使得缺陷識(shí)別難以實(shí)現(xiàn)自動(dòng)化和標(biāo)準(zhǔn)化。

圖3,典型對(duì)比分析結(jié)果為碳纖維夾層結(jié)構(gòu)。

區(qū)分良好的干燥區(qū)域(左)和有缺陷的潮濕區(qū)域(右)是很困難的。

2.單像素冷卻行為

在“熱點(diǎn)”檢測(cè)中,紅外數(shù)據(jù)被視為操作員觀察的一系列圖像,通常是視頻。

然而,通過監(jiān)測(cè)紅外圖像中每個(gè)像素隨時(shí)間的冷卻行為,可以獲取更多信息。

實(shí)際上,檢查單個(gè)像素的時(shí)間趨勢(shì)可以在不參考其他圖像部分的情況下,提供關(guān)于樣品亞表面狀態(tài)的豐富信息。

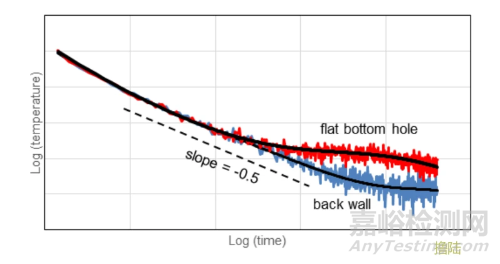

例如,考慮三個(gè)樣品的溫度-時(shí)間歷史(見圖4)。對(duì)于一個(gè)無限厚、無缺陷的樣品(左),其時(shí)間歷史以對(duì)數(shù)形式顯示為一條斜率為-0.5的直線,代表理想的一維熱擴(kuò)散。

中心樣品的后壁阻礙了熱量流動(dòng),使得直線逐漸變?yōu)樗骄€(斜率=0)。

這兩條直線的交點(diǎn)定義了一個(gè)時(shí)間點(diǎn)(t*),它表征了材料的厚度和熱擴(kuò)散率(熱量通過的速率)。雖然這兩種情況代表了自由和完全受阻的熱流的極限,但有限尺寸缺陷的存在(右)則是一種中間情況。

所有三種情況最初表現(xiàn)相同,但在時(shí)間(t*)時(shí),缺陷和壁面情況都偏離了斜率為-0.5的直線。

在時(shí)間(t*)之后,缺陷逐漸恢復(fù)到原來的斜率為-0.5的行為。

圖4,無限厚固體(左)、后壁絕緣的板坯(中)和有內(nèi)部絕緣缺陷的厚固體對(duì)閃熱源的對(duì)數(shù)表面溫度-時(shí)間響應(yīng)。

3.熱成像信號(hào)重建

盡管對(duì)數(shù)溫度-時(shí)間歷史的單像素分析能夠深入了解內(nèi)部缺陷的狀況,但它并未增強(qiáng)紅外無損檢測(cè)系統(tǒng)對(duì)內(nèi)部特征成像的能力。

來自紅外無損檢測(cè)系統(tǒng)的實(shí)際數(shù)據(jù)可能比上述模型數(shù)據(jù)更加復(fù)雜。

相機(jī)捕獲的信號(hào)是離散的時(shí)間點(diǎn),以幀速率進(jìn)行采集,這些信號(hào)容易受到背景噪聲、運(yùn)動(dòng)和溫度變化的影響,以及樣品中發(fā)射率的變化(見圖5)。

圖5,鋼板中平底孔(紅色)和壁(黑色)的實(shí)驗(yàn)數(shù)據(jù)和TSR(黑色)復(fù)制品。

熱成像信號(hào)重建(TSR)方法利用單像素技術(shù)來解決相關(guān)問題,同時(shí)實(shí)現(xiàn)降噪和信號(hào)增強(qiáng)。

在TSR中,每個(gè)對(duì)數(shù)像素將時(shí)間歷史轉(zhuǎn)化為方程,例如低階多項(xiàng)式,從而減少時(shí)間噪聲(見圖5)。

接著,對(duì)每個(gè)像素的時(shí)間歷史進(jìn)行降噪處理,并進(jìn)行時(shí)間微分(見圖6),以去除發(fā)射率和背景偽影。

對(duì)于無限厚樣本,其一階和二階導(dǎo)數(shù)分別為振幅為-0.5和0的水平線。

在后壁絕緣樣品中,一階導(dǎo)數(shù)在振幅為-0.5和0之間發(fā)生轉(zhuǎn)變,轉(zhuǎn)變點(diǎn)出現(xiàn)在時(shí)間(t*)。

壁面情況的二階導(dǎo)數(shù)呈對(duì)稱函數(shù),接近高斯函數(shù),其峰值出現(xiàn)在時(shí)間(t*)。

與無限或壁面情況相比,存在阻礙熱量流動(dòng)的缺陷會(huì)破壞導(dǎo)數(shù)的對(duì)稱性,導(dǎo)致信號(hào)的最大值和最小值降低。

圖6,無限厚、絕緣壁和缺陷樣品的第一(左)和第二(右)導(dǎo)數(shù)。

4.從信號(hào)到圖像

當(dāng)結(jié)果需要可視化時(shí),對(duì)每個(gè)像素時(shí)間歷史執(zhí)行TSR過程的好處是顯而易見的。

幾乎無法檢測(cè)到的特征,或者在某些情況下無法檢測(cè)到的特征,在衍生圖像中很明顯(圖7)。

圖7,原始圖像和信號(hào)(左)和TSR處理的二階導(dǎo)數(shù)圖像(右)包含兩個(gè)模擬分層的12層CFRP面板,在兩個(gè)圖像中都可以檢測(cè)到,以及六個(gè)聚四氟乙烯插入物,僅在TSR二階導(dǎo)數(shù)圖像中可以檢測(cè)到。

在大多數(shù)情況下,與缺陷相關(guān)的導(dǎo)數(shù)信號(hào)與周圍區(qū)域明顯不同,并且很容易在圖像中識(shí)別。

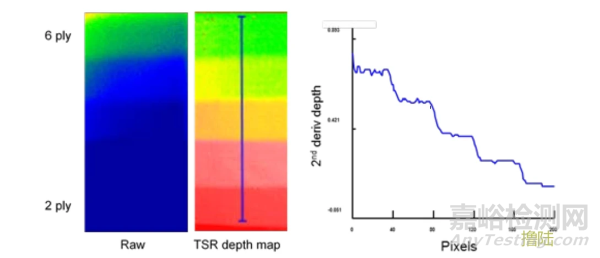

通過測(cè)量二階導(dǎo)數(shù)(t*)出現(xiàn)正峰值的時(shí)間,可以獲得額外的信息。

該時(shí)間可用于創(chuàng)建樣品的深度或熱擴(kuò)散率圖(圖8)。

這些圖提供了樣品厚度或熱擴(kuò)散率的定量測(cè)量。

圖8,原始紅外圖像(左)與CFRP步驟的TSR深度圖圖像(中)和輪廓(右)相比楔形厚度從2層到6層不等。

5.材料的表征

除了增強(qiáng)可探測(cè)性外,TSR衍生物還可以表征內(nèi)傷特征。

在飛機(jī)維修中,區(qū)分飛機(jī)蒙皮下可以發(fā)現(xiàn)的各種流體是很重要的。

水必須在凍結(jié)并造成額外損害之前立即清除,而油和燃料可能是飛機(jī)其他問題的跡象。

這兩種情況下的TSR導(dǎo)數(shù)產(chǎn)生明顯不同的信號(hào)(圖9),其中水是唯一導(dǎo)致TSR一階導(dǎo)數(shù)信號(hào)減小的地下流體。

這些不同的信號(hào)允許對(duì)水和其他流體侵入進(jìn)行自動(dòng)TSR表征(圖10)。

圖9,1.5mm CFRP蒙皮下不同量的過量環(huán)氧樹脂和水的TSR一階導(dǎo)數(shù)信號(hào)。

圖10,CFRP蒙皮下各種流體的原始紅外圖像(左)和TSR表征(右)。

總結(jié)

與傳統(tǒng)的“熱點(diǎn)”方法相比,TSR過程的應(yīng)用在探測(cè)內(nèi)傷特征方面有了顯著的改進(jìn)。

它的作用是減少時(shí)間噪聲,并根據(jù)其對(duì)數(shù)像素時(shí)間歷史的行為促進(jìn)地下缺陷的識(shí)別。

與假設(shè)存在缺陷的基于視覺的“熱點(diǎn)”方法不同,TSR不依賴于缺陷背景對(duì)比,因此TSR分析可以在單個(gè)像素的時(shí)間歷史上執(zhí)行,從而允許該過程自動(dòng)化。

導(dǎo)數(shù)的時(shí)間和振幅屬性可用于對(duì)無缺陷樣品的熱性能進(jìn)行表征和測(cè)量,以及常規(guī)的缺陷檢測(cè)。

TSR在無損檢測(cè)領(lǐng)域的應(yīng)用帶來了包括投影熱成像在內(nèi)的創(chuàng)新。

來源:Internet