您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-03-18 18:04

在含銅鋁合金包鋁板材的熱處理過程中,溫度過高、時間過長或多次重復熱處理等會使基體合金中的銅原子沿著晶界向包鋁層擴散,嚴重時甚至穿透包鋁層,在板材表面出現黃灰色的斑點或長條,這種現象稱為銅擴散。嚴重的銅擴散會使包鋁層的耐腐蝕性能下降,影響材料的正常使用,因而需要對銅擴散程度進行控制。

目前,按照GB/T 3246.1—2024《變形鋁及鋁合 金制品組織檢驗方法 第1部分:顯微組織檢驗方法》對鋁合金包鋁板進行銅擴散檢測。GB/T 3246.1—2024 標準推薦的銅擴散檢測試劑為7 號腐蝕劑(氫氟酸+ 鹽酸+ 硝酸+ 水),但標準對腐蝕時間和腐蝕溫度均未進行明確規定,各實驗室在實際檢測過程中的腐蝕時間及腐蝕環境溫度存在差異,導致銅擴散檢測結果出現差異。GB/T 3246.1—2024 標準推薦應采用電解拋光方法制備用于檢測銅擴散的試樣,試樣邊緣較尖銳,電解拋光時該處會優先腐蝕,故試樣邊部變得圓滑,導致檢測結果出現誤差,從而影響結果判定。研究人員按照GB/T 3246.1—2024 標準對2024鋁合金O狀態(編號為2024-O)、T42狀態(編號為2024-T42)、T62狀態(編號為2024-T62)包鋁板材進行銅擴散檢測,研究了制樣方法、腐蝕時間、腐蝕溫度對銅擴散檢測結果的影響,并與能譜儀表征的包覆層銅擴散深度進行了對比分析。

1. 試驗方案

1.1 試驗材料

試驗材料為某公司生產的2.0mm厚的2024-O、2024-T42、2024-T62鋁合金包鋁板材,名義包覆層厚度為50μm。

1.2 試驗方法

1.2.1 金相檢驗

按照GB/T 3246.1—2024標準推薦的步驟對試樣進行拋光,然后采用GB/T 3246.1—2024標準推薦的7號腐蝕劑對試樣進行腐蝕,腐蝕后將試樣洗凈吹干,并置于光學顯微鏡下觀察銅擴散程度。對于存在銅擴散的試樣,包鋁層晶界優先腐蝕,可在光學顯微鏡中觀察到從基材擴散至包鋁層的須狀現象。

1.2.2 能譜分析

使用能譜儀線掃描的方法使電子束沿著選定的直線軌跡對試樣進行元素濃度分析。線掃描曲線反映的是元素特征峰計數值的累計,曲線的高低僅代表元素濃度的相對變化,該結果不用于元素含量的定量分析。當材料發生銅擴散時,使用能譜儀線掃描可有效表征包鋁層中銅元素的濃度梯度,進而反映銅擴散深度。

1.3 試驗方案

為了分析GB/T 3246.1—2024 標準規定的電解拋光因素和未規定的腐蝕時間、腐蝕溫度等因素對銅擴散檢測結果的影響,設計了試驗方案,如表1所示。

2. 試驗結果與分析

2.1 能譜法分析結果

使用能譜法對2024-T42和2024-T62板材包鋁層銅擴散濃度梯度進行表征,得到兩種材料銅擴散程度的真實值,圖1為2024-T42和2024-T62板材包鋁層的銅擴散濃度梯度分布。由圖1 可知:2024-T42和2024-T62板材銅擴散深度分別為25.2μm和26.1μm。

2.2 制樣方式對銅擴散檢測的影響

機械拋光、腐蝕后典型2024板材包鋁層銅擴散顯微組織形貌如圖2所示。由圖2可知:2024銅擴散表現為從基材擴散至包鋁層的須狀組織特征,與GB/T 3246.1—2024標準描述一致。

圖3為3種電解拋光鋁合金包鋁板材腐蝕10s后的顯微組織形貌和銅元素濃度分布。由圖3(a)、3(b)、3(c)可知,2024-O、2024-T42和2024- T62板材經10s腐蝕后,在包鋁層的外邊緣觀察到了不從基體延伸出的黑色須狀物,該類黑色須狀物特征與銅擴散特征不符,故未將其判斷為銅擴散。由圖3(d)可知,能譜儀線掃描顯示的銅元素濃度梯度與腐蝕出的須狀物并不對應,說明須狀物并不是銅擴散引起的,包鋁層中靠外側的須狀物是電解拋光、腐蝕后顯現的晶界。

為研究須狀物出現的原因,將2024包鋁板退火狀態板材(銅元素質量分數為0.003%,編號為2024-LB2-O)按電解拋光方式制樣,圖4為該板材電解拋光后未腐蝕與腐蝕30s后的顯微組織形貌。由圖4可知:2024-LB2-O板材經電解拋光后,在光學顯微鏡下可直接觀察到板材的晶界組織[見圖4(a)];腐蝕30s后晶界組織特征更加明顯。試驗結果與圖3(a)、3(b)、3(c)中2024包鋁板材的試驗結果吻合,電解拋光后試樣的包鋁層在腐蝕時更容易出現晶界,晶界與銅擴散現象難以分辨,影響檢測結果,因此用于檢測銅擴散的試樣不宜進行電解拋光。

2.3 腐蝕時間對銅擴散檢測的影響

圖5,6分別為2024-T42和2024-T62包鋁板材經7號腐蝕劑腐蝕不同時間的顯微組織形貌。采用能譜法測得的2024-T42和2024-T62板材的銅擴散深度為25μm左右。由圖5,6可知:2024-T42、2024-T62板材在腐蝕時間為20 s時開始出現銅擴散現象,隨著腐蝕時間的延長,使用金相法測得的銅擴散深度呈增大趨勢,直至穿透包鋁層;2024-T42板材在腐蝕時間為20s時,金相法測得銅擴散深度與能譜法檢測結果一致,2024-T42板材在腐蝕時間為30s時,銅擴散深度的金相法與能譜法檢測結果一致;延長腐蝕時間(大于30s)后,金相法測得的銅擴散深度與能譜線掃描表征的銅元素濃度梯度分布并不一致,認為此時觀察到銅擴散深度超過25μm的部分應為腐蝕時間過長而腐蝕出的包鋁層晶界。

2.4 腐蝕溫度對銅擴散檢測的影響

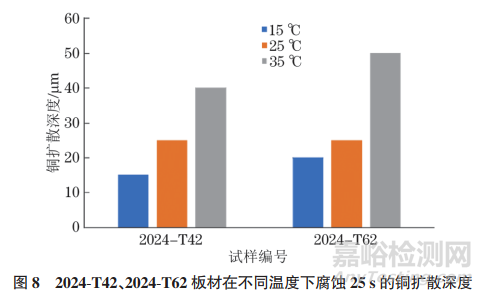

腐蝕時間為25s,不同腐蝕溫度下2024-T42、2024-T62板材的顯微組織形貌如圖7所示。2024-T42、2024-T62板材在不同溫度下腐蝕25s的銅擴散深度如圖8所示。由圖7,8可知:在相同腐蝕時間下,隨著腐蝕溫度的升高,銅擴散深度呈增大趨勢,直至穿透包鋁層;在溫度為25℃時,腐蝕25s得到的銅擴散深度為25μm,與能譜法檢測結果一致,認為溫度為25℃時腐蝕25s的腐蝕條件最佳。

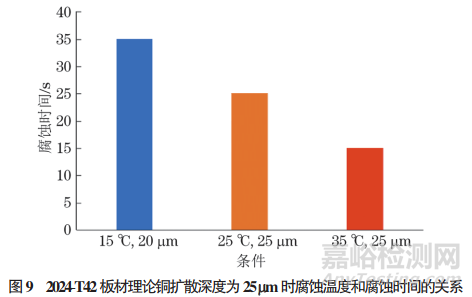

2024-T42板材理論銅擴散深度為25μm時腐蝕溫度和腐蝕時間的關系如圖9所示。由圖9可知:15℃腐蝕35s、25℃腐蝕25s、35℃腐蝕15s測得的銅擴散深度基本相當,且與能譜法檢測結果基本一致。

3. 結論

(1)電解拋光是一種電化學腐蝕行為,電解拋光后試樣的包鋁層在腐蝕時容易出現晶界,其現象與銅擴散特征無法分辨,影響檢測結果,因此用于檢測銅擴散的試樣不宜進行電解拋光。

(2)GB/T 3246.1—2024推薦的檢測銅擴散方法對腐蝕時間、腐蝕溫度等均沒有明確要求,實際操作中腐蝕時間過長或腐蝕溫度過高均會使材料出現包鋁層晶界,該現象極易誤判為銅擴散,使檢測結果大于實際值。為保證各實驗室之間銅擴散檢測結果能夠匹配,應對腐蝕時間和腐蝕溫度進行控制。建議腐蝕溫度為15℃時,將腐蝕時間控制為35s;腐蝕溫度為25℃時,將腐蝕時間控制為25s;腐蝕溫度為35℃時,將腐蝕時間控制為15s。

作者:袁圣,唐宗元,李政龍,辛榮

單位:西南鋁業(集團)有限責任公司

來源:《理化檢驗-物理分冊》2025年第1期

來源:理化檢驗物理分冊