您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-02-08 11:30

摘要:由于結構聚合物復合材料(Structural Polymeric Composites,后文縮寫為SPC) 具有重量輕、疲勞和抗沖擊性能好、阻尼性能優越、強度和剛度高等優點,它們在汽車行業中越來越受歡迎。然而,由于 SPC 設計規則、生產過程和連接技術的成熟度較低,復合材料汽車部件的安全性和效率在很大程度上依賴于有效的結構維護和修復。文章重點關注修復技術,涵蓋了汽車行業中與 SPC 材料相關的各種最先進的加工步驟,包括先進的無損檢測(NDT)方法、結構復合材料的加工和表面處理技術。此外,文章還探討了修復方法和修復技術的最新趨勢。

一.引言

近年來,汽車行業對環保和安全的追求日益增強,推動了結構聚合物復合材料 (SPC) 的廣泛應用。SPC 具有輕質、高強度、耐腐蝕和優異的阻尼性能等優勢,使其成為汽車輕量化設計的理想材料。然而,SPC 也容易受到沖擊、疲勞和環境因素的影響,導致損傷。因此,開發有效的修復技術對于確保 SPC 結構的安全性和可靠性至關重要。目前,汽車行業對 SPC 的修復技術仍處于發展階段。現有的修復方法包括機械連接、粘接修復和注射修復等。機械連接方法如鉚接和螺栓連接等,雖然簡單易行,但會破壞 SPC 的結構完整性,并增加額外的重量。粘接修復方法如搭接和粘接等,可以恢復 SPC 的強度,但需要復雜的表面處理和粘接工藝。注射修復方法則可以通過將低粘度的樹脂注入受損的 SPC 中來修復分層等損傷,但無法完全恢復 SPC 的抗拉強度。

近日,《Composite Structures》期刊發表了一篇由印度理工學院和賓夕法尼亞州立大學研究團隊完成的有關汽車結構聚合物復合材料修復技術綜述。該研究綜述了汽車工業中 SPC 材料的修復技術,涵蓋了損傷評估、加工、表面處理、粘接修復、修復監測和自動化等方面,并探討了未來在該領域的研究方向。論文標題為“Review of Repair Technologies for Structural Polymeric Composites: An Automotive Perspective”。

二.結構聚合物復合材料的損傷機理

結構聚合物復合材料 (SPC) 的各向異性特性導致其損傷機制復雜多樣,包括沖擊損傷和疲勞損傷。

沖擊損傷可能導致分層、纖維拔出、基體開裂和纖維斷裂。疲勞損傷則可能導致基體開裂、界面脫粘和分層。沖擊損傷通常由高速撞擊引起,導致材料內部產生微裂紋和損傷。

疲勞損傷則是由重復應力導致的損傷積累,最終導致材料失效。這些損傷機制會影響 SPC 的強度和剛度,降低其結構完整性。因此,準確評估 SPC 損傷程度對于制定有效的修復方案至關重要。

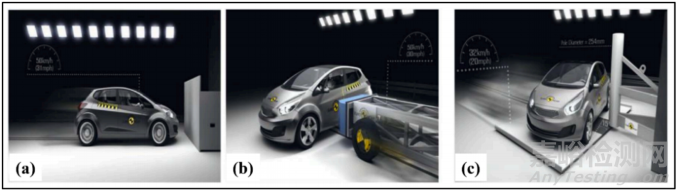

圖1 車輛測試協議:(a)正面碰撞測試,(b)側面碰撞測試,以及(c)斜桿測試

圖2 復合材料修復程序的工藝流程示意圖

圖 3 在沖擊載荷條件下觀察到的 SPC 的各種損傷機制

三.損傷評估

1.數字剪切散斑測試

數字剪切散斑測試技術(DS) 是一種利用激光技術的光學、全場和非破壞性檢測技術。它通過記錄加載前后圖像的條紋圖案來量化位移的導數,即應變,從而克服了光學干涉法對外部振動的敏感性。DS 在檢測結構復合材料的分層方面表現出色,并能提供全面的表面應變測量。

圖 4 數字剪切圖形裝置的示意圖

2.超聲波檢測

超聲波檢測是一種廣泛使用的非破壞性檢測方法,用于檢測復合材料內部的損傷。超聲波在通過復合材料材料時,會受到內部損傷(如分層或脫粘)的影響,導致局部聲阻抗發生變化。直接超聲波方法使用傳感器發射高頻波,這些波進入測試組件,然后被同一傳感器或另一個傳感器檢測。低頻波能夠更深入地穿透材料,而高頻波則更容易受到缺陷的影響。

圖 5 超聲波測試方法的示意圖

3.紅外熱成像測試

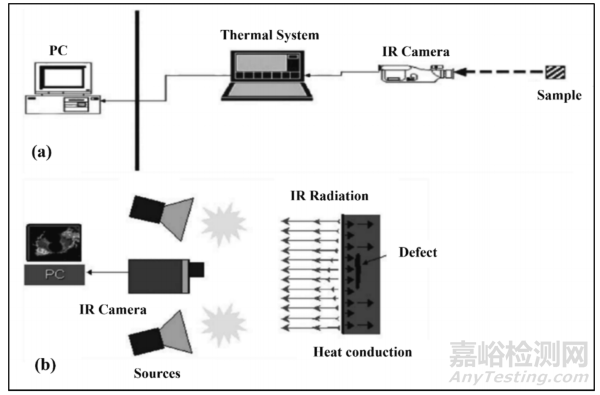

紅外熱成像技術 (IFT) 是一種利用紅外輻射檢測材料缺陷或損傷的非接觸方法。復合材料由于其低熱導率,非常適合用于 IFT 檢測損傷。IFT 可以采用兩種方式:被動和主動。被動方法涉及對復合材料進行熱掃描,而不應用外部熱量,這適用于與周圍空氣溫度不同的材料。主動熱成像技術如圖 6(a) 所示,主動熱成像技術需要對材料進行控制加熱,以在材料內部誘導熱對比度,并通過材料表面上的溫度變化來揭示缺陷。

圖 6 紅外熱像儀:(a) 主動熱成像和 (b) 被動熱成像

四.加工

1.銑削加工

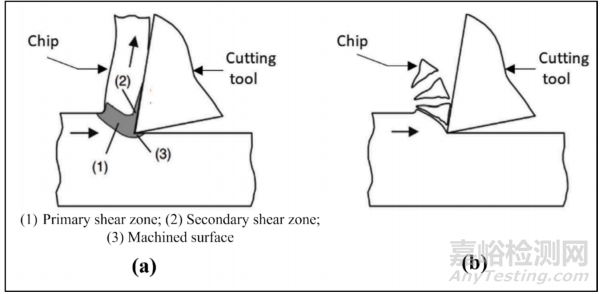

銑削是去除材料的主要方法,它受纖維和基體材料性能、層壓和纖維體積分數等因素的影響。加工過程中可能會出現纖維拔出、基體開裂和分層等問題。銑削適用于各種復合材料,包括碳纖維增強塑料 (CFRP) 和玻璃纖維增強塑料 (GFRP)。由于復合材料是異質材料,加工過程中會經歷纖維和基體的剪切和斷裂,導致形成粉末狀切屑。加工質量取決于切屑形成模式,這種模式在很大程度上受切削力的影響。分層是常見的加工問題,與垂直于層壓板疊層方向的力分量密切相關。因此,精確預測和識別切削力對于防止加工過程中的分層至關重要。研究人員使用實驗和有限元分析 (FEA) 方法來分析切屑形成模式。他們觀察到纖維方向與切屑形成模式之間存在關聯。

圖 7 (a) 塑性變形產生的切屑(例如金屬)和 (b) 剪切變形產生的切屑(例如復合材料)

2.3D零件加工

實際三維汽車零件異常復雜,在不了解其表面結構的情況下直接加工 3D 零件是不可行的。為了解決這種復雜性,3D 組件可以通過使用 ATOS III Triple-scan 傳感器之類的設備進行掃描。掃描文件用于確定刮刀(銑削)軌跡。然后,將此路徑集成到銑削機器人中,以自動化加工過程,確保精度超過手動加工,無需對組件進行預先掃描。

圖 8 (a) 使用 ATOS Core 80 對復雜組件進行 3D 掃描 (b) 3D 組件的機器人自動化修復

3.磨料水射流加工(水切割)

砂輪水射流加工 (AWJM) 是一種利用高速水流和磨料顆粒的組合來加速材料的微侵蝕,從而實現精確的材料去除的技術。它通過控制噴嘴的運動和工藝參數,可以加工出復雜的 scarf 幾何形狀,用于粘接修復。該技術具有非接觸、環保、高精度等優點,但可能造成分層和水分侵入,且需要精確控制工藝參數和噴嘴運動。

4.激光束加工

激光加工技術利用高能激光束與聚合物復合材料之間的相互作用,通過光熱和光化學反應改變材料的表面物理和化學性質。激光加工具有非接觸、精確控制、可自動化等優點,但需要注意熱影響區 (HAZ) 的形成和有毒副產物的產生。

圖 9 用于修復的激光切割組件

五.表面處理

1.等離子體處理

等離子體處理技術通過將聚合物表面暴露于低壓力或大氣等離子體中,利用等離子體與材料之間的復雜相互作用,在表面產生化學反應,從而提高表面自由能和潤濕性,增強粘接。該技術具有表面均勻性和可重復性等優點,但需要昂貴設備,且處理后的表面特性可能隨時間退化。

2.激光處理

激光處理技術類似于激光加工技術,也是利用激光束與聚合物復合材料之間的相互作用,通過光熱和光化學反應改變材料的表面物理和化學性質。激光處理可以精確控制表面特性,無需接觸,可自動化,但需要了解材料的特性和激光參數,并注意熱影響區和有毒副產物的產生。

六.制造技術

1.硬補片和軟補片

兩種主要的補片修復方法分別是硬補片和軟補片修補,硬補片是預先固化好的補片,通常通過模具或機械加工制成,然后粘接到母體材料上。軟補片則是在現場通過預浸料或濕法鋪層技術制成的,需要加熱和加壓固化。硬補片成本較高且制作過程繁瑣,但性能更穩定;軟補片更靈活,但需要更復雜的操作和控制。

圖 10 (a) 硬補片修復方法的橫截面圖, (b) 預浸料軟補片修復方法, (c) 原位樹脂注射修復方法。

2.注射修復

注射修復技術通過向損壞的復合材料中注入低粘度樹脂,并在室溫下固化,以修復損傷。常用的樹脂包括環氧樹脂、氰酸酯樹脂和氰基丙烯酸酯。注射修復可以有效恢復復合材料的抗壓強度,但無法完全恢復其抗拉強度。

圖 11 利用 BECy 基質的注射修復方法的設備配置。

3.固化溫度和壓力

固化溫度和壓力對復合材料層壓板的固化反應和層壓板的壓實程度至關重要。溫度和固化時間會影響固化反應的程度,而壓力則有助于消除氣泡和孔隙,提高粘接強度和材料密度。由于復合材料的熱導率較低,因此需要精確控制固化溫度和壓力,以避免熱梯度、翹曲、分層、基體開裂和殘余應力等問題。

4.熔融焊接技術

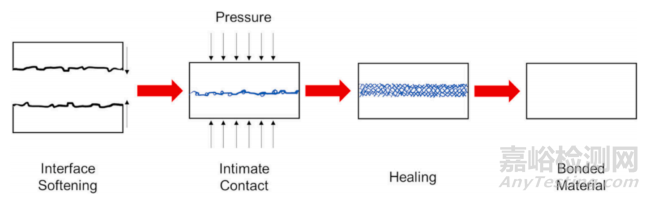

熔融焊接技術通過加熱兩種材料之間的界面,使聚合物鏈跨越焊接界面并相互擴散,從而實現兩種材料的連接。這種技術無需對焊接材料進行表面處理,但需要對熱塑性材料進行加熱,且對壓力要求較高。

熔融焊接方法主要有以下四種:感應焊接、電阻焊接、超聲焊接和不同材料的熔融焊接。每種方法都涉及加熱和施加壓力的過程,但具體的加熱方式和壓力要求有所不同。

圖 12 融合焊接過程步驟。

七.修復監測和自動化

1.結構健康監測

結構健康監測(SHM)技術利用傳感器監測復合材料結構在加載過程中產生的應變或振動信號的變化,以評估結構的完整性。SHM 可以實時監測結構狀態,預測損傷發展,并評估剩余使用壽命。常見的 SHM 技術包括基于應變和振動傳感器的監測方法,以及基于導波傳感器的監測方法。

2.自動化和可重復性

自動化技術在復合材料修復中的應用,以減少人為錯誤和提高修復的可靠性和重復性。自動化系統可以減少修復時間,提高精度,并確保纖維對齊。自動化技術可以應用于損傷評估、材料去除、表面處理和補片制造等關鍵步驟。

八.未來趨勢和挑戰

SPC 修復技術面臨著一些挑戰,例如實時監測技術的開發、粘接技術的改進、自動化的應用、可持續性和循環經濟的考慮以及修復方法的標準化。未來研究需要解決這些挑戰,以推動 SPC 修復技術的發展和應用。實時監測技術的開發需要開發更先進的傳感器和數據分析方法,以實現更精確和實時的損傷評估。粘接技術的改進需要開發更耐久、耐濕和耐高溫的粘接劑,以及更有效的粘接工藝。自動化的應用需要開發更智能的機器人系統和控制系統,以實現更高效和可靠的修復過程。可持續性和循環經濟的考慮需要開發可回收和可再利用的修復材料,以及更環保的修復工藝。修復方法的標準化需要制定行業標準和規范,以確保修復質量的一致性和可靠性。

九.小結

文章強調了復合材料在汽車制造中的重要性,并指出其性能和安全性依賴于有效的結構維護和修復。文章回顧了多種修復技術,包括先進的無損檢測方法、精確的復合材料的加工、創新的表面處理技術,以及修補和粘接等疤痕修復方法。文章還探討了結構健康監測和自動化在復合材料修復中的作用,以及這些技術在確保修復質量和可靠性方面的潛力。最后,文章指出了未來發展的關鍵挑戰,包括實時監測技術的進步、機器學習和人工智能在損傷檢測和預測中的應用、粘接技術的改進、復合修復的自動化、可持續性和循環經濟,以及修復方法和法規的標準化。文章強調,未來的研究應專注于解決這些挑戰,以實現更高效、可靠和環保的汽車復合材料修復解決方案。

原始文獻:

Sandeep Olhan, Bindu Antil, B.K. Behera. Review of repair technologies for structural polymeric composites: An automotive perspective. Composite Structures, 352 (2025) 118711.

原文鏈接:

https://doi.org/10.1016/j.compstruct.2024.118711

來源:復合材料力學