您當前的位置:檢測資訊 > 法規標準

嘉峪檢測網 2025-01-08 11:34

化妝品生產企業現場檢查中物料平衡項目的錯題頻率頗高,為推動化妝品監管向服務型監管、預防性監管轉變,將服務指導貫穿檢查全過程,本期器審小編為您分析化妝品生產過程中物料平衡的意義、檢查重點、常見問題與分析,希望能幫助企業更好地理解物料平衡中的重點難點問題,從源頭上減少不合規項目數量。

常見問題一:化妝品生產過程中必須要做物料平衡嗎?

合規指引一:物料平衡是化妝品生產管控的重要一環,通過對比預期值和實際值之間的偏差可以識別生產過程中的潛在風險,及時發現投料中的偏差,確保生產過程中沒有出現顯著差異或損失,是防止差錯、混淆的重要措施。此外,加強物料平衡管理有助于分析和優化物料的流動和轉化過程,幫助企業確定生產瓶頸和改進工藝,實現物料的合理利用和能源的節約。

2022年實施的《化妝品生產質量管理規范》《化妝品生產質量管理規范檢查要點及判定原則》將之前《化妝品生產許可檢查要點》中的多項推薦項目提升至必檢項目,其中就包括物料平衡。

表1.化妝品生產過程中物料平衡相關規范對比

|

法規時間分類 |

法規名稱

與條款項 |

具體內容 |

|

新

規

范 |

《化妝品生產質量管理規范》第六十四條 |

物料平衡:產品、物料實際產量或者實際用量及收集到的損耗之和與理論產量或者理論用量之間的比較,并考慮可以允許的偏差范圍。(定義) |

|

《化妝品生產質量管理規范》第四十一條 |

企業應當在生產后檢查物料平衡,確認物料平衡符合生產工藝規程設定的限度范圍。產出限度范圍時,應查明原因,確認無潛在質量風險后,方可進入下一工序。 |

|

|

《化妝品生產質量管理規范檢查要點及判定原則》第69項(一般項目) |

1.企業是否建立并有效執行生產后物料平衡管理制度;(制度)

2.配制、填充、灌裝、包裝等工序的物料平衡結果是否符合生產工藝規程設定的限度范圍;(工序與限度)

3.生產后物料平衡出現偏差,超出限度范圍時,企業是否分析原因,是否由質量管理部門確認無潛在質量風險后進入下一工序,是否記錄處理過程。(偏差處理) |

|

|

舊

規

范 |

《化妝品生產許可工作規范》附3《化妝品生產許可檢查要點》第八十八項(推薦項目) |

檢查項目:每批產品應進行物料平衡計算,確保物料平衡符合要求,若出現偏差,須查明原因,確認無質量風險后方可進入下道工序。 評價方法:抽查批記錄是否有進行物料平衡計算;物料平衡計算是否符合要求。如有不符,則進一步檢查是否進行了原因分析和質量風險確認措施。 |

高頻錯題一:

(1)企業未能根據法規要求,制定物料平衡管理制度。

(2)企業制定物料平衡制度后沒有進行相關人員培訓。

(3)企業制修訂物料平衡制度后沒有更新相應的批記錄表單。

(4)生產批記錄中未對物料平衡欄目進行填寫。

(5)企業批記錄中填寫的物料平衡率數值與按照制度規定的公式進行計算的結果不一致。

常見問題二:物料平衡率就是得率嗎?

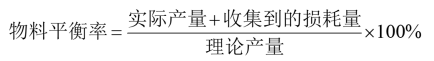

合規指引二:對定義的正確理解是開展物料平衡的基礎,根據《化妝品生產質量管理規范》中的定義,物料平衡率的計算公式可歸納如下:

上述公式中各因子的具體含義如下:

●實際產量:指按照批生產指令生產出來的所有產品數量總和,包括合格與不合格產品量、取樣量、留樣量等。企業實際制度制定與計算記錄中需明確計算各項內容。此處需與產品量相區別,產品量指按照批指令生產出來的,經檢驗合格并以包裝入庫的產品數量,或雖未入庫,但已辦理檢驗和入庫手續的產品數量。

●收集到的損耗量:指因為原料本身和/或生產工藝原因,不能存在或轉化到產品中的量,如生產過程中損耗的料頭、料尾、設備附著與料桶管路損耗量等。實際操作時,企業可每次在相應工序結束后進行現場收集并記錄與計算;也可將正常生產情況下多批次不同工序的損耗進行統計,得到平均值,在生產條件不變的情況下,后續相同產品生產的損耗量可直接引用。

●理論產量:指全部原料投入生產后,在理論狀態下的最大產出量。通常可假設原料100%投入生產,各工序完美執行、生產順暢且無任何意外情況下的產量,可基于產品配方計算,也可依據投料量計算。

不同企業物料平衡率的計算公式會有所差異,但公式中的分子分母應將以上各項影響因素包含進去。物料平衡管理相應記錄表單中應體現以上公式中的各因子,在實際生產中進行規范填寫并根據公式計算結果。以下為物料平衡率計算可參考的示例,實際操作中需明確公式中各因子的含義與統計方法。

示例1:配制工序物料平衡率=(出料量+損耗量+過程抽樣量)/投料量×100%

示例2:灌裝/填充工序物料平衡率=(產出量+各種取樣量+損耗量)/理論產量×100%

示例3:灌裝工序物料平衡率={(實際灌裝裸支數量×平均凈含量)+損耗量}/計劃領用量×100%

示例4:包裝工序物料平衡率=(合格品產量+不良品量+取樣檢驗量+留樣量+損耗量)/理論產量×100%

所以物料平衡與企業常用的得率(收率)、成品率等是不同概念。企業容易將物料平衡與得率混淆。得率是指實際合格產量和理論產量的比值。得率僅考慮合格品,是一個經濟指標。而物料平衡是指實際產量及收集到的損耗之和與理論產量的比較,要把生產過程中的損耗、不合格品等計算在內,體現了對化妝品生產過程控制的理念,是質量指標。

高頻錯題二:

(1)《物料平衡管理制度》中物料平衡率計算公式:配制車間料體平衡=[(入庫量+取樣量)/投料量]×100%,未包含損耗量。

(2)灌裝工序批記錄表單中“物料平衡率=實際灌裝數量×凈含量/半成品數量×100%”,未考慮實際凈含量,未包含損耗量。

常見問題三:所有生產工序都需要做物料平衡嗎?

合規指引三:《化妝品生產質量管理規范檢查要點及判定原則》明確了需進行物料平衡的生產工序,包含配制、填充、灌裝、包裝等。這些工序是生產過程的關鍵步驟,可能影響產品質量安全,對上述工序進行物料平衡管控可以及時發現問題并進行糾正。所以涉及影響產品質量的每道關鍵生產工序均需要單獨進行物料平衡計算。

表2 不同單元需要進行物料平衡的生產工序(包括但不限于)

|

單元名稱 |

生產工序 |

|

一般液態單元 |

配制、灌裝、包裝 |

|

膏霜乳液單元 |

配制、灌裝、包裝 |

|

粉單元 |

混合、填充、包裝 |

|

蠟基單元 |

混合、灌裝、包裝 |

|

氣霧劑及有機溶劑單元 |

配制、灌裝、包裝 |

高頻錯題三:

(1)企業未對配制環節的物料平衡進行規定與管理。

(2)企業僅在包裝完成后進行物料平衡的計算與管控。

常見問題四:物料平衡的管理必須設定限度范圍嗎?

合規指引四:《化妝品生產質量管理規范》《化妝品生產質量管理規范檢查要點及判定原則》均明確了限度范圍是物料平衡管理的必要內容,是核對物料平衡是否出現偏差的依據。如果沒有制定可接受的限度,物料平衡的管控無法真正執行。

當生產處于正常情況時,物料平衡的結果應在一定的范圍內,這個范圍即是物料平衡限度。企業應根據正常生產情況下,產品多批或多年生產的實際情況制定物料平衡限度。當生產條件、設備、物料等發生變化時,應重新修訂限度范圍。對于新產品,企業可以根據生產工藝的驗證結果,并借鑒其他類似品種的平衡限度數據和經驗,制定初步范圍,然后再根據以后多批生產的數據進行修訂。

物料平衡率不符合限度的常見原因舉例如下:

●前批產品完成后未做好清場。

●其他批號產品混入本批產品。

●儀器設備使用年限過久,未及時修正限度。

●生產工序參數設定不合理。

●計量器具存在偏差。

●損耗量收集不完整。

●物料含量存在差異。

高頻錯題四:

(1)企業物料平衡管理制度以及相關記錄表單中未對物料平衡的管理設定限度范圍。

(2)批記錄中灌裝工序物料平衡率的限制范圍與企業物料平衡管理制度的規定不一致。

常見問題五:如果物料平衡發現有偏差,應如何處理?

合規指引五:企業將配制、填充、灌裝、包裝等工序的物料平衡計算結果與設定的限度進行比較,若實際計算的結果不符合物料平衡的限度,應進行原因分析,并制定糾正和改進措施。偏差處理的記錄應明確發生偏差的工序、偏差內容與原因、調查結果、采取的措施,并由相應崗位人員簽字確認。如果無潛在風險進入下一工序,則需要由質量管理部門進行確認并簽字。

高頻錯題五:

(1)批記錄中灌裝工序物料平衡率的數值超出制度規定的限制范圍,未能提供相應記錄證明其開展過原因分析,便進入下一工序。

(2)配制工序的物料平衡出現偏差時,由生產組長簽字確認無風險后直接進入灌裝工序,未進行原因分析,未經由質量管理部門確認無潛在質量風險。

來源:上海器審