您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-01-07 12:42

[摘要] 本文研究了1500HS熱成形鋼兩層板電阻點焊接頭的組織演變和變形行為。通過金相組織分析、熱輸入分布圖以及合金材料性質圖,分析了點焊接頭在不同熱輸入量位置的組織演變。隨著距焊核中心區域距離增加,點焊接頭組織可以分為柱狀晶馬氏體、粗晶馬氏體、細晶馬氏體、鐵素體-馬氏體雙相組織和回火馬氏體組織。結合維氏硬度分析,明確了不同組織特征下的硬度差異,結果表明在鐵素體-馬氏體雙相組織和回火馬氏體區域的硬度下降較為明顯,是焊點的薄弱區域。基于不同板厚組合下的熔核尺寸、最大失效載荷、斷口宏觀形貌、初始斷裂位置和維氏硬度等實驗結果,闡明了板材厚度和板材強度兩類因素對于焊點斷裂模式、初始斷裂位置和最大失效載荷的影響規律。

關鍵詞:電阻點焊;焊點失效;斷裂模式;組織演變

前言

近年來,隨著油價飆升以及人們環保意識逐漸增強,輕量、節能、降低排放和提高安全性已成為現代汽車結構、性能和技術設計的重要發展方向[1]。新能源電動汽車替代傳統燃油車的趨勢逐漸形成,但由于電池包等附件的添加,新能源車的整備質量顯著增加,這對汽車的節能和輕量化設計提出了更高要求。研究表明,汽車質量每減輕10%,燃油消耗下降3%-7%[2-3],而車身質量約占整車質量的25%-30%,鋼板用量更是占到了整車質量的75%。圍繞在汽車輕量化的同時滿足抗碰撞安全性能要求這一難點,車身新材料、新工藝的研發成為主流。車用超高強度鋼板(ultra high strength steel, UHSS)以其通過高強度減輕車身質量的特點在汽車白車身上得到廣泛應用。超高強度鋼是指拉伸強度大于700 MPa的一類鋼,熱成形鋼(hot-deformed steel)、中錳鋼(medium Mn steel)、淬 火 配 分 鋼(quenchingpartitioning steel)和雙相鋼(dual-phase steel)都是超高強度鋼的重要組成部分。熱成形技術原理是將含硼合金鋼加熱到奧氏體相區,使其完全奧氏體化,此時其材料軟化、成形性能提高,然后送入內部帶有冷卻系統模具內沖壓成形,隨后保壓快速冷卻淬火,得到全馬氏體組織的超高強度鋼板,其抗拉強度可達1 500 MPa,屈服強度可達1 100 MPa。熱成形鋼中添加了大量的碳和硼元素以保證其超高強度和淬透性,但這會對其焊接性能產生顯著影響,較高的碳當量會降低鋼材的可焊性。為了保證車身強度和碰撞性能,超高強鋼的焊接性能研究引起了廣泛關注。

為了保證白車身連接強度,超高強鋼通常選用電阻點焊、CO2氣體保護焊、激光焊、結構膠粘接等連接工藝。電阻點焊具有靜強度高、性能穩定和易于實現自動化等優點,承擔了75%以上的車身裝配工作,是熱成形鋼和DP 鋼組裝連接的主要加工方式。Ma等[4]通過在裸露的DP980鋼焊縫上人為制造預裂紋來量化LME 裂紋對點焊機械性能的影響,研究發現外部預裂紋會加速裂紋起始區域的損傷累積,導致拉伸剪切峰值載荷損失12.1%。凌華等[5]研究了B1800HS/DP1180 電阻點焊接頭熱影響區軟化現象,并結合金相實驗分析了其軟化機理。CO2氣體保護焊主要是將可融化的焊絲和被焊接工件之間的電弧作為熱源,以CO2作為保護氣體,對工件進行融合。肖罡等[6]建立了CO2 氣體保護焊工藝參數與焊縫幾何尺寸(熔寬、熔深)之間的多層感知機神經網絡預測模型,并基于焊接實驗數據訓練模型,確定了模型的數學解析式。激光焊接使用激光作為焊接熱源,對焊接的母材和填充劑進行熔融焊接。激光焊接具有焊接速度快、熱影響區域小、焊接一致性和焊接穩定性高的特點。張林陽等[7]對比了線狀、圓環形及C 形3 種不同焊縫分布形式的激光搭接焊縫與電阻點焊的拉剪性能,結果表明線狀焊縫的抗剪力最優,其次是 C 形焊縫,電阻點焊焊縫和圓環形焊縫的抗剪強度相當,但數值最小。Ding 等[8]使用ER4047(AlSi12)合金作為填充材料,通過激光焊接-釬焊技術制備5754 Al-鋼異種焊接接頭,研究了不同的激光焊接參數對接頭微觀結構和拉伸性能的影響。結果表明,激光斑點的位置和熱輸入對IMC的形成、接頭的微觀結構以及最終的拉伸性能有顯著影響。結構膠粘接工藝就是采用結構膠實現對金屬本身的互相連接,其不易產生應力集中,連接強度、剛度和疲勞強度也相對較高。Galvez等[9]通過公交車鋼結構有限元模型的節點力提取和分析,驗證了鋼-CFRP 結構膠粘接方案替代鋼-鋼焊接的可行性,并以此來提升疲勞壽命。馮煜陽[10]通過BBD 響應面法研究了焊接時間、焊接電流和供給壓力等工藝參數對膠接點焊接頭力學性能的影響,通過合理的參數匹配得到接頭最大失效載荷為16 369 N。

本文通過對比不同厚度1500HS 熱成形鋼的拉剪力學性能,結合金相分析和顯微硬度等實驗方法,對點焊接頭不同區域的組織演變進行了表征分析,對拉剪實驗中焊點斷裂模式的形成原因進行了探究。通過板材厚度、抗拉強度、熔核缺陷及拔出斷裂位置等相應參數對焊點的失效力值進行了預測,并與實驗數值進行了對比驗證,兩者較為吻合。

1、 實驗方法

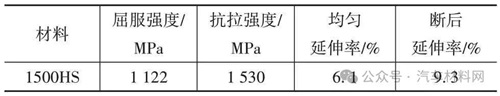

實驗選取了不同厚度的1500HS 沖壓熱成形鋼(1.2、1.4 和1.6 mm)進行組織表征和拉剪性能研究,其化學成分和力學性能如表1和表2所示。選擇不同板厚度共5 種不同組合進行點焊接頭實驗,相應參數如表3 所示。整體實驗設計分為兩類:一類是同種厚度的熱成形鋼焊接,鋼板厚度逐漸增加(1#~3#);另一類是一側熱成形鋼厚度維持1.2 mm,另一側熱成形鋼厚度逐漸增加(1#、4#~5#)。

表1 母材的化學成分(質量分數) %

表2 母材的力學性能

表3 兩層板焊接試片組合

不同板厚的焊接實驗中采用相同的焊接工藝參數,以盡可能減少實驗誤差。相應的焊接參數如表4所示。

表4 電阻點焊的焊接參數

拉剪實驗樣片的規格尺寸為150 mm×50 mm,搭接尺寸為45 mm,如圖1所示。剪切力測試拉伸速率為2 mm/min。

圖1 拉剪實驗試片尺寸圖

2、 電阻點焊拉剪實驗結果分析

2.1 力學性能

通過調整兩層焊鋼板的厚度組合,研究鋼板厚度對點焊接頭剪切力的影響,實驗結果如圖2 所示。由圖可知,對于相同厚度熱成形鋼-熱成形鋼類型的電阻點焊(1#~3#),隨著板材厚度從1.2 mm 增加到1.6 mm,點焊接頭失效的剪切力最大值從19.3 kN逐漸增加至25.3 kN。對于一側厚度固定、另一側厚度增加的熱成形鋼-熱成形鋼類型電阻點焊(4#~5#),當一側板厚固定在1.2 mm,另一側板厚從1.4 mm 增加至1.6 mm 時,點焊接頭失效的剪切力較為接近。

圖2 板材厚度對點焊接頭剪切力的影響

2.2 斷裂模式分析

斷裂失效模式是評價電阻點焊接頭力學性能的重要指標之一。文獻表明[11-13]點焊接頭在拉剪載荷下存在3 種斷裂模式,如圖3 所示。第1 種為界面斷裂模式(interfacial failure,IF),斷裂路徑沿熔核中心擴展,如圖3(a)所示[11-13]。第2 種為拔出斷裂(pullout failure,PF),通常發生在一側板的母材(base material,BM)或熱影響區(heat-affected zone,HAZ)中,如圖3(b)所示[11-13]。第3 種為混合斷裂,又稱部分界面斷裂(partial interfacial failure,PIF),裂紋先沿熔核擴展,但在擴展過程中斷裂路徑轉變到厚度方向,如圖3(c)所示[11-13]。

圖3 斷裂模式示意圖[13]

圖4 給出了焊點試片拉伸斷裂情況,圖中可以看出厚度為1.2 mm 的熱成形鋼與不同厚度(1.2、1.4、1.6 mm)熱成形鋼進行拉剪實驗時,其斷裂模式均為拔出斷裂。而相同厚度的熱成形鋼(1.4-1.4 mm、1.6-1.6 mm)進行拉剪實驗時,其斷裂模式為界面斷裂。

圖4 焊點試片斷裂模式圖

2.3 金相及硬度分析

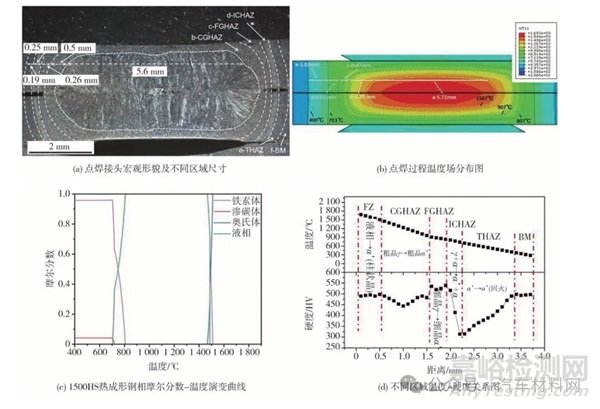

圖5(a)給出了2#樣品點焊接頭的宏觀形貌和不同區域尺寸。可以看出,焊縫組織主要分為熔核區(FZ)、熱影響區(HAZ)和母材組織(BM)3個部分,其中熱影響區可以進一步劃分為粗晶熱影響區(CGHAZ)、細晶熱影響區(FGHAZ)、臨界退火熱影響區(ICHAZ)和回火區域(THAZ),各熱影響區的寬度測量值依次為0.5、0.26、0.25和0.19 mm。

圖5 焊核組織演變熱力學分析

圖5(b)給出了有限元模擬得出的焊接過程板材內部溫度場分布圖。本文利用ABAQUS有限元軟件中的熱-力-電耦合分析,再現點焊熔核形成過程中的電、熱、力等相關物理場。本文中采用3D 實體有限元建模,鑒于模型的對稱性,僅建立1/2 模型。由于熱量的產生主要發生在電極與工件之間的接觸區域以及工件與工件之間的接觸區域上,所以對它們進行網格細化,采用0.5 mm 網格,在遠離接觸區域的地方采用相對稀疏2 mm 網格以減小計算量,選擇Q3D8R 單元類型。對下電極底面施加全約束和0電勢,板邊緣采用對稱約束,上電極上端施加電極壓力和電流。設定熱學邊界條件和初始條件,所使用的循環冷卻水的溫度為20 ℃,冷卻水流量為3 L/min,冷卻水換熱系數為3 800 W/(m2·K);鋼板及電極初始溫度25 ℃,周圍環境溫度為25 ℃,與空氣的總熱交換系數設為20 W/(m2·K)。

圖5(c)給出了Thermo-Calc 軟件計算得出的1500HS 熱成形鋼成分對應的性質圖,圖中可以得出在對應溫度平衡狀態下合金中各組成相的摩爾分數。可以看出1500HS 熱成形鋼完全熔化為液相的溫度為1 508 ℃,鐵素體和奧氏體兩相區的溫度區間為703~807 ℃。結合性質圖中給出的各相存在溫度區間,可以在圖5(b)的溫度場中畫出各溫度區間對應各熱影響區的區域范圍,有限元模擬中CGHAZ、FGHAZ、ICHAZ 和THAZ 的寬度分別為1.09、0.35、0.25 和0.47 mm。由此可見CGHAZ 和THAZ 的仿真值高于真實值,而FGHAZ和ICHAZ的仿真值與真實值較為接近。

圖5(d)給出了板材溫度和組織硬度隨距離的演變,圖中給出了不同板材溫度下的組織演變,以及組織與力學性能的聯系。本文將結合焊核接頭在熱輸入下的溫度場分布(圖5(b))和金屬材料學相變機理(圖5(c)),給出熱成形鋼各區域在焊接過程中的組織演變,并探討其對力學性能的影響。通過該討論,可以加深對焊接接頭力學性能的認識,構建組織與力學性能之間的聯系,找出焊接接頭力學性能薄弱區間,為后續優化焊接工藝提供理論基礎。

熔核區(FZ)受到熱輸入影響最強,心部溫度接近1 700 ℃,該區域在焊接過程中一直處于液態。在金屬凝固理論中,過冷是凝固的前提。焊接完成后焊槍會用水冷卻,根據有限元模擬結果焊核區域在焊后冷卻速率約為14 447 K/s。在這一快速冷卻過程中,熔核邊界未熔化的固相母材晶粒會為液態金屬提供形核位點,液相會優先在固相表面形核,這些晶核會以柱狀晶的形式向液相內部生長,直至填充所有液相區域,形成形貌以柱狀晶為主的馬氏體組織(圖6(a))。該組織與母材組織硬度接近,具有很高的強度(圖5(d)-FZ區域),但通常塑性較差,容易開裂。

圖6 焊核各區域金相組織圖

在溫度場1 466-1 508 ℃的溫度區間內,存在固液兩相共存現象。此區域冷卻至室溫后,其組織應以馬氏體為主。

在溫度場907~1 466 ℃的區域(粗晶熱影響區),該溫度區間不足以使熱成形鋼熔化,因而板材在加熱過程中都是以固相存在,其組織演變規律遵循固態相變理論。這一溫度區間高于母材Ac3 溫度100 ℃以上,通常認為合金鋼在這一區域會發生逆相變奧氏體的形核與粗化,最終在加熱過程中生成粗大的逆相變奧氏體組織。在隨后的冷卻過程中,由于冷速足夠,這些奧氏體晶粒會全部轉變為馬氏體組織,最后形成粗晶馬氏體組織(圖6(b))。該組織的原奧晶粒尺寸要顯著高于母材的原奧晶粒尺寸,晶界強化效果較差,因而硬度要稍低于母材組織,但馬氏體組織較硬的性質使其硬度依然維持較高水平(圖5(d)-CGHAZ區域)。

而在溫度場807~907 ℃的區域(細晶熱影響區),該溫度區間高于Ac3溫度100 ℃以內,此時溫度不足以支撐新形核的逆相變奧氏體快速長大,因而組織以細小的奧氏體晶粒為主,在冷卻后會形成細晶馬氏體組織(圖6(b))。細化晶粒會為馬氏體組織提供更高的晶界強化,使得該區域組織硬度要高于熔核和母材組織,具有極高的強度和硬度(圖5(d)-FGHAZ區域)。

當溫度區間在兩相區(703~807 ℃,臨界退火熱影響區)時,鐵素體和奧氏體在加熱過程中會共同存在,冷卻至室溫就會得到鐵素體和馬氏體共存的雙相組織(圖6(c))。依據其鐵素體和馬氏體占比不同,其性能會存在顯著差異。鐵素體中合金元素含量較少,強度較低,塑性較好。當溫度接近703 ℃時,鐵素體占比多,馬氏體占比少,組織硬度會顯著降低(圖5(d)-ICHAZ 區域)。當溫度接近807 ℃時,鐵素體占比少,馬氏體占比多,組織硬度會顯著增加,但會低于母材硬度。

當溫度在703 ℃以下(回火熱影響區)時,馬氏體經回火演變為回火馬氏體組織(圖6(c)),過飽和的C元素會析出生成碳化物,固溶強化效果降低,同時位錯回復也會帶來強化效果降低。析出雖然會提供一定強化效果,但材料整體硬度還是會明顯下降。結合圖5(d)-THAZ 區域硬度分析可以得出,溫度越接近703 ℃,C元素析出越多,硬度下降越明顯。而隨著溫度逐漸降低,C 元素析出和位錯回復程度下降,硬度會逐漸提升。當溫度降低到一定程度時,馬氏體不在發生回火轉變,組織硬度維持母材硬度。圖6(d)給出了遠離焊核區域接近于母材的馬氏體組織。

圖7 給出了點焊接頭的初始斷裂位置圖片,圖中可以看到當斷裂模式為拔出斷裂時,樣品的開裂位置接近于臨界退火熱影響區與細晶熱影響區交界的位置,兩者硬度差異較大,更容易發生應力集中,導致樣品開裂。焊核線到開裂位置的距離測量值為0.5 mm。

圖7 點焊接頭初始斷裂位置

3、 斷裂模式及失效力模型預測

3.1 兩層板接頭的受力分析模型

圖8 為非等強非等厚鋼板電阻點焊接頭在拉剪實驗過程中的受力分析[14],圖中Fτ為焊核受到的剪切力,Fσ為焊核周圍區域受到的正應力,W 為頸縮區域到焊核的距離。點焊接頭在拉剪過程中,熔核內部界面處主要受到剪應力,該剪應力是發生界面斷裂的驅動力,而在熔核周圍區域受到正應力,該正應力是發生拔出斷裂的驅動力。剪應力和拉應力在受力過程中是競爭機制,并且兩種驅動力都有一個斷裂失效臨界值,兩種驅動力中任意一個達到相應臨界值即會發生相應類型的斷裂失效。

圖8 電阻點焊接頭剪切力受力分析[14]

研究表明[11-12]當點焊接頭發生界面斷裂時,焊點接頭在剪切方向的受力狀態應滿足以下公式:

式中:D為焊核直徑;τ為熔核的剪切強度。此外,在計算時應該考慮縮孔、縮松等宏觀缺陷對承載面積的影響[15],因而須引入缺陷因子P,缺陷因子是描述熔核中缺陷情況的常數,其計算公式如下:

式中:A1為熔核總面積;A2為宏觀缺陷所占面積。當熔核中沒有缺陷時,P=1。考慮宏觀缺陷后,式(1)可以修正為

當焊點接頭發生拔出斷裂時,其受力形式如圖9(a)所示,圖中Fs為焊核所受剪切力,Ft為焊核周圍區域所受正應力。獲取焊核周圍區域的應力分布需要精確復雜的計算,可以通過假設“焊核周圍徑向分布的正應力達到最大,板材即會發生斷裂”以進行簡化[16],此時焊核在正應力方向的受力面積可以看作以斷裂位置處的尺寸為直徑的圓柱體周長與局部化頸縮區域厚度t(圖9(b)中所示)的乘積。本文中將t近似取做初始板厚減去壓入深度。

圖9 拔出斷裂力學分析和拔出斷裂機制橫截面示意圖[16]

經過簡化后,拔出斷裂發生時焊點在軸向的正應力狀態應滿足以下公式:

式中σ為斷裂一側鈑金熱影響區的抗拉強度。

3.2 不同斷裂模式間的競爭機制

電阻點焊存在不同斷裂模式的根本原因是點焊接頭在拉剪載荷下存在受力狀態間的競爭關系,依據上述剪切力和正應力的計算公式,可以歸納出非等強非等厚焊點試片在拉剪過程中發生剪切斷裂和拔出斷裂所需最大力值隨著焊核直徑的變化,如圖10 所示。其中FIF為界面斷裂所需力值,FPF1為板厚較小時發生拉脫斷裂所需力值,FPF2為板厚較大時發生拉脫斷裂所需力值。當焊核直徑較小時,發生界面斷裂所需的驅動力(FIF)小于兩層板材拔出斷裂所需的驅動力(FPF),這意味著在拉伸過程中剪切力先于正應力達到失效值,最終使得接頭發生界面斷裂。而當焊核直徑超過臨界值(FIF與FPF相交處對應的焊核直徑)時,發生界面斷裂所需的驅動力(FIF)大于板材拔出斷裂所需的驅動力(FPF),此時焊接接頭發生拔出斷裂。

圖10 點焊接頭斷裂模式轉變原理示意圖[14]

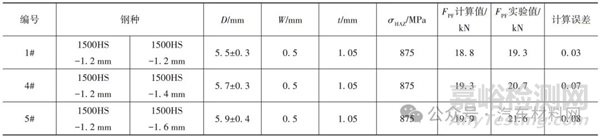

將上述理論應用于本文實驗中,不同厚度、不同斷裂模式拉剪實驗最大失效力的計算參數如表5 和表6所示。在拔出斷裂失效力計算參數中(表5),焊核直徑D 通過游標卡尺測量拉脫后的焊核直徑獲得,可以看出盡管焊接電流、焊接電壓、電極壓力等參數并未發生改變,隨著板厚的增加,焊核直徑仍輕微增加。這一現象的可能原因有兩個:一是隨著板厚增加,板材引入的電阻增加,使得焊接過程中的熱輸入量增加;二是隨著板厚增加,焊接壓力不足以使板材壓緊,使得板材搭接處的縫隙增加,增大了電阻,導致熱輸入量增加,焊核增大。拔出斷裂位置距離熔核線的距離W 通過金相圖片獲得,因并未對所有拉脫樣品進行觀測,這里將所有拉脫斷裂實驗的W 值近似取做0.5 mm。當一側熱成形鋼厚度固定為1.2 mm,另一側厚度增加為1.4 和1.6 mm 時,焊核被拉脫的一側總是板厚較薄的一側,也就是1.2 mm一側,同時通過體顯微鏡圖片(圖7)測量得到1.2 mm鋼板焊接后壓入深度約為0.15 mm,因而實際板厚t近似看作1.05 mm。熱影響區的抗拉強度σHAZ通過其維氏硬度進行估算為875 MPa。計算結果可以得出,1#、4#和5#樣品的FPF計算值均稍低于實驗值。

表5 拔出斷裂失效力計算參數

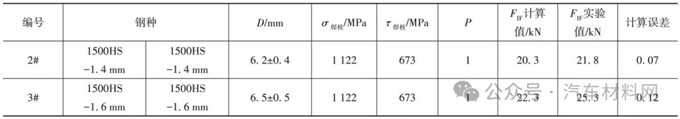

表6 界面斷裂失效力計算參數

在界面斷裂失效力計算過程中,焊核直徑D 通過游標卡尺測量拉脫后的焊核直徑獲得,可以看出隨著板材厚度增加,焊核直徑顯著增大。焊核抗拉強度選取母材抗拉強度,即1 500 MPa。文獻表明[14],對于鋼鐵等塑性材料受純剪切應力時,依據最大畸變能密度理論,可以認為焊核的剪切強度τ =0.6σ焊核(σ焊核為焊核的屈服強度)。由于焊核尺寸較小,很難通過單軸拉伸實驗獲得焊核屈服強度的準確數值。考慮到焊核心部(柱狀晶馬氏體)和母材(等軸晶馬氏體)均為馬氏體組織,雖然在晶粒尺寸上存在偏差,但兩者在合金成分、位錯密度、硬度(焊核為493±3 HV,母材為495±3 HV)等方面較為接近,因而近似假定兩者屈服強度接近,即焊核的屈服強度約為1 122 MPa(屈服強度取自表2,該強度通過單軸拉伸試驗獲得,數據由鋼材供應商提供)。考慮到體顯微鏡圖片中觀察到焊核內部缺陷較少(缺陷占比約為0.06%),缺陷因子P 近似取1。從計算結果可以看出,2#和3#樣品的FIF計算值均稍低于實驗值。

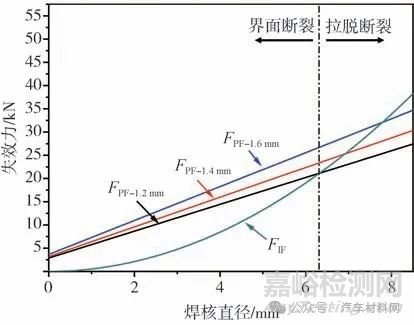

應用表格中相應參數,可以計算出拉剪實驗過程中焊點失效力隨焊核直徑的變化曲線,如圖11 所示。圖中FPF-1.2 mm、FPF-1.4 mm 和FPF-1.6 mm 分別表示1.2、1.4 和1.6 mm 熱成形鋼拔出斷裂所需的失效力隨焊核直徑變化,FIF表示熱成形鋼界面斷裂所需失效力(P 取1)隨焊核直徑變化。圖中可以看出,隨著焊核直徑增加,拔出斷裂和界面斷裂所需失效力都會增加,且界面斷裂失效力的增加速度要高于拔出斷裂。隨著板材厚度從1.2 mm 增加至1.6 mm,拔出斷裂需要的作用力逐漸增大,這就使得異種板厚的點焊樣品在拉剪過程中拉脫的一側總是板厚較小的一側。

圖11 焊點失效力隨焊核直徑變化曲線

當界面斷裂失效力等于拔出斷裂失效力時,此時的焊核直徑被定義為臨界熔核直徑,當實際焊核直徑小于臨界熔核直徑時,發生界面斷裂,而當實際焊核直徑大于臨界熔核直徑時,發生拔出斷裂。本文中計算得出1.2、1.4 和1.6 mm 熱成形鋼的臨界熔核直徑分別為6.3、6.9和7.7 mm。對比實驗測量結果,在拉拔斷裂樣品中,1#、4#和5#樣品實測焊核直徑均稍低于計算值,這說明計算和實驗仍有一定差距,需要進一步優化。而在界面斷裂樣品中,2#和3#樣品實測焊核直徑均遠低于計算值,符合界面斷裂的要求,計算與實際情況相匹配。

4、 結論

本文分析了不同板厚1500HS 熱成形鋼點焊后的拉剪性能,結合金相和顯微硬度對點焊接頭的組織演變和力學性能變化進行研究,依照界面斷裂和拔出斷裂的力學分析對焊點失效力進行預測,并得出以下結論。

(1)在焊接熱輸入溫度場的影響下,焊核心部區域溫度最高,冷卻至室溫后獲得柱狀晶馬氏體組織。隨著離焊核的距離逐漸增加,熱輸入溫度逐漸降低,焊核到母材的組織依次為柱狀晶馬氏體、粗晶馬氏體、細晶馬氏體、鐵素體-馬氏體雙相組織、回火馬氏體、等軸馬氏體組織(母材)。其中鐵素體-馬氏體和回火馬氏體組織的強度要顯著低于母材馬氏體組織,是焊接接頭的薄弱環節。在拔出斷裂模式下,細晶馬氏體和鐵素體-馬氏體雙向組織的交接處容易產生應力集中,優先發生斷裂,影響焊接接頭性能,是后續提升焊接接頭力學性能的優化方向。

(2)在拉剪變形過程中,界面斷裂和拔出斷裂兩種斷裂模式間存在競爭關系,優先達到失效力值的斷裂模式將會發生。隨著焊核直徑增加,兩種斷裂模式的失效力均會增加,但界面斷裂失效力增大速率較快。當焊核直徑較小時,焊接接頭傾向于發生界面斷裂。當焊核直徑超過臨界值,焊接接頭傾向于發生拔出斷裂。當同種材料、異種板厚的樣品點焊時,厚度較低的一側傾向于發生拔出斷裂。當板材厚度增加時,界面斷裂發生的概率逐漸增加。

來源:期刊-《汽車工程》作者:毛立忠1,田 暢1,2,徐忠偉1,魯 月1,田洪生1,程 晨1

(1.比亞迪汽車工業有限公司,深圳 518118;2.北京科技大學,北京 100083)

來源:Internet