您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-12-24 15:20

IF(無間隙原子)鋼屬于DDQ(Deep Drawing Quality)級別深沖鋼,具有良好的材料成形性,對成形復雜、拉延深度大的零件具有很好的適應性,廣泛應用于汽車、家電等領域。實際沖壓過程中,該鋼會受到材料性能、顯微組織、摩擦特性及沖壓環境等多因素影響而出現沖壓開裂、起皺等問題,因此,開裂和起皺問題一直是深沖鋼材料應用研究的重點。近年來,國內外各大鋼鐵公司和研究學者對鋼的化學成分、軋制工藝、退火制度等因素對IF鋼深沖性的影響開展了大量研究,并取得了顯著成果,但目前大多數研究主要集中在板材力學性能對成形性能的影響上,而實際板材沖壓過程十分復雜,需綜合考慮材料組織、力學性能與表面特性等因素的影響。

研究人員以兩種退火溫度和平整工藝下的DC03鋼為研究對象,分析了退火工藝對板材顯微組織與摩擦特性的影響,從而為鋼帶生產過程中退火工藝的調整和用戶沖壓工藝的優化提供指導。

1、試驗材料

選取1.5mm厚DC03鋼為研究對象,采取兩種退火工藝進行退火處理,其中1號試樣退火溫度為790℃,斷后伸長率為0.9%,2 號試樣退火溫度為775℃,斷后伸長率為1.1%,退火工藝溫度控制曲線如圖1所示。平整工藝控制曲線如圖2所示。

2、試驗方法與結果

2.1 試驗方法

2.1.1 性能與顯微組織分析

根據GB/T 228.1—2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》,對比不同工藝下1號和2號試樣的力學性能,試樣標距為80mm。采用激光共聚焦顯微鏡對兩種試樣截面的顯微組織進行觀察,分析退火工藝對顯微組織的影響。

2.1.2 摩擦特性分析

利用粗糙度儀和三維光學表面輪廓儀分別對兩個試樣表面特征進行分析,并通過平板摩擦試驗對比兩個試樣的摩擦系數,摩擦試樣尺寸為500mm×50mm(長度×寬度),初始摩擦正壓力選取3000N,以每1000N為一個梯度逐漸遞增,直至試樣表面出現拉毛現象。

2.2 試驗結果

2.2.1 退火溫度對力學性能及微觀組織的影響

兩個試樣的力學性能測試結果如表1所示。由表1可知:兩種退火工藝下的材料性能比較接近,1號試樣的屈服強度與抗拉強度低于2號試樣,斷后伸長率較2號試樣略高1.5%。即退火溫度升高(由775℃升高至790℃)后,板材的屈服強度與抗拉強度出現小幅下降。

兩個試樣的顯微組織形貌如圖3所示。由圖3可知:沿垂直于截面方向,1 號試樣中部和邊部晶粒尺寸比較均勻,均為等軸晶粒,晶粒度為9.0級;2 號試樣中部組織均勻,晶粒度為9.0級,與中部相比,截面表層區域存在非等軸細小晶粒,晶粒尺寸均勻性差,晶粒度為10級(見表2)。

IF鋼基體組織主要為鐵素體,退火溫度對鋼板晶粒組織的均勻性和晶粒尺寸有顯著影響,決定鋼產品最終的力學性能。1號試樣退火溫度為790℃,試樣中部和邊部組織比較均勻,晶粒度為9級。2號試樣實際退火溫度較1號試樣低10~15℃,試樣中部晶粒尺寸均勻,晶粒度為9級,但試樣表層存在不等軸細小晶粒,且晶粒均勻性差。細小且不均勻的晶粒導致晶界密度增大,在變形時,晶界對位錯運動的阻礙等作用使得材料的強度提高。根據研究可知,IF鋼中的固溶碳原子含量較少,退火后心部溫度高于表層溫度,晶界遷移的阻力較小,因此在退火后期心部晶粒會繼續長大。當IF 鋼板較厚時(試驗鋼厚度為1.5mm),在冷卻過程中,鋼帶表層散熱快,更易導致鋼板心部晶粒大于表層晶粒。退火溫度偏低是造成試樣中部和邊部晶粒不均勻的主要原因。

2.2.2 摩擦特性影響分析

表面摩擦性能直接影響沖壓質量,摩擦因數是材料流動阻力的直接體現。鋼板表面粗糙度是影響摩擦磨損的關鍵參數,表面粗糙度越大,摩擦副之間的摩擦因數及磨損量就越大,鋼板的流動性差,即使材料的力學性能好,成形時仍會出現因材料流入不足或咬模現象引起的沖壓開裂現象。鋼板表面粗糙度與平整輥自身粗糙度以及平整壓下率有關。

兩個試樣的三維形貌及三維輪廓曲線如圖4所示。由圖4可知:兩種平整工藝下試樣表面微觀形貌基本一致。

為進一步研究兩種工藝下板材摩擦特性的差異,開展平板摩擦試驗。不同壓力下摩擦因數變化曲線如圖5所示。由圖5可知:當正壓力為3000N和4000N時,1號和2號試樣表面未出現拉毛現象,兩者的摩擦因數基本接近,2號試樣的摩擦因數略低于1號試樣;當正壓力增大到5000N以上時,1號和2號試樣表面摩擦因數急劇增大,且2號試樣增幅更為明顯,說明在此壓力下成形時,2號試樣的流動阻力大于1號材料。

在板料成形過程中,模具與材料表面之間存在機械的相對運動和塑性流動,因此不可避免地存在摩擦,摩擦特性是影響材料成形性能的重要因素之一。基于黏著理論分析,摩擦阻力主要與模具和板材直接接觸面積、基板表面顯微硬度相關。凹凸不平的金屬表面相互接觸并受到法向力的作用,真實接觸的微凸曲面受到較大的接觸應力,當超過材料的屈服極限時就會發生塑性變形,此時載荷和真實接觸面積的關系如式(1)所示。

模具與板料在載荷下發生接觸黏結,并在切向力的作用下發生相對滑動,黏結不斷被剪斷。在較硬金屬與較軟金屬相互摩擦時,較硬金屬凸起可能切割較軟金屬,使較軟的金屬表面產生犁溝缺陷,這種犁切效應使摩擦力增加了一項Fe,可由式(2)表示。摩擦過程就是黏結與剪切交互進行的過程,若金屬黏結點剪切應力為τb,此時的摩擦力Ff可由式(3)表示。

當接觸壓力為3000N和4000N時,試樣表面未出現拉毛現象,此時的摩擦力主要為Arτb項,Fe只為全部摩擦力的百分之幾,可以忽略不計。當正壓力增大到5000N以上時,試樣表面出現拉毛劃傷現象,Aeτb′項不斷增加,犁溝拉毛越嚴重,摩擦力越大。

根據經驗公式,塑性材料剪切應力極限約為抗拉極限的60%~80%,板材強度越高,剪切應力越大。金屬材料硬度與強度之間具有近似的對應關系,因為硬度是由起始塑性變形抗力和繼續塑性變形抗力決定的,材料的強度越高,塑性變形抗力越大,硬度也就越高。

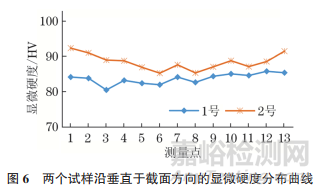

兩個試樣沿垂直于截面方向的顯微硬度分布曲線如圖6所示。由圖6可知:2號試樣顯微硬度高于1號試樣,且上下表層硬度高于中部;而較低退火溫度下,表層晶粒細小和晶粒不均是造成板材硬度升高的主要原因。由此可知,對1號試樣和2號試樣在較大壓力下進行沖壓,當板料表面存在拉毛現象時,2號試樣較高的表面硬度增大了材料的流動阻力,其成形能力隨之下降。

平整是為了滿足鋼帶各項性能指標而在帶鋼出口處設置的軋制工藝。斷后伸長率低會使柯氏氣團不能被有效消除,屈服強度偏高;斷后伸長率過大會導致材料發生冷加工硬化,也會造成屈服強度偏高。將1號試樣平整斷后伸長率控制在0.8%~1%,而2號試樣實際平整斷后伸長率為1.1%~1.2%,平整斷后伸長率的增大使得試樣表層晶粒變形區域增大,導致表層和心部的晶粒度差值增大。晶粒越細小,塑性變形擴展受到晶界的阻礙作用越大,鋼帶強度越高;同時,試樣表層的位錯和晶界增加,晶界阻擋位錯的移動,晶界越多,對位錯移動的阻礙就越大,材料變形的阻力就越大,從而使得表層硬度高于心部。

綜上所述,2號試樣退火溫度略低,平整斷后伸長率大,從而導致板材表層晶粒尺寸不均勻。細小、不均勻的晶粒使得材料表面硬度高于心部。當模具拉延筋、凹模圓角受到磨損后,在成形過程中鋼帶表面產生犁溝切削拉毛。較高的表面硬度增大了材料的流動阻力,從而造成零件沖壓開裂。增大板料與模具間的潤滑作用,對凹模圓角與拉延筋進行拋光處理,增加開裂區域模具間隙均有利于減小板料拉毛現象,降低材料流動阻力。

3、 結語

(1)IF鋼中的固溶碳原子含量較少,退火后心部溫度高于表層溫度,晶界遷移的阻力較小,退火后期心部晶粒會繼續長大;當IF鋼板厚度較大時,退火溫度偏低會造成鋼帶表層散熱快,表層晶粒尺寸小于心部。

(2)較大的平整斷后伸長率使鋼板表層發生塑性變形,表層晶粒被拉長并變得細小,位錯和晶界增多,材料表層硬度升高。

(3)成形過程中,在較大壓應力作用下,模具磨損造成材料表面損傷拉毛,較高的表層硬度使得材料表面金屬遷移更加困難,進一步增大了材料流動時的阻力,沖壓成形能力下降。

作者:李亞東,鄂宏偉,劉煜,鄭學斌,王寶川,金磊

單位:首鋼集團有限公司 技術研究院

來源:《理化檢驗-物理分冊》2024年第10期

來源:理化檢驗物理分冊