您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-11-26 08:40

摘要

開發了一種芳綸纖維增強熱塑性樹脂復合材料接頭,用于海洋管道非開挖穿插修復內襯管的連接。靜液壓爆破測試結果表明內壓作用下的失效模式是管體本身纖維發生斷裂,接頭處保持完好;拉伸測試結果表明接頭拉伸強度高于內襯管本體強度,滿足穿插施工要求。分別建立復合材料接頭的內壓、拉伸和折疊展開分析模型,通過有限元分析預測了內襯管及接頭的極限強度、應力應變分布和變化趨勢。有限元結果顯示內壓作用下主要承載結構為環向纖維,最大應變發生在接頭與內襯管本體交接的位置。拉伸作用下主要承載結構為軸向纖維,外層熱塑性聚氨酯邊緣位置由于應力集中導致應變較大,但仍在材料極限彈性應變范圍內。折疊展開大變形過程中,最大應變發生在折疊階段,接頭應變與內襯管本體應變相近。研發的管體中間接頭制造方便,尺寸與內襯管匹配性好,可以進行連續盤卷、折疊,滿足海底管道一次性長距離修復的要求。

非開挖穿插管道修復技術是將不同材質的內襯管通過不同的穿插方式插入現有舊管道中,用以修復并保護其免受內部介質的進一步腐蝕[1-3]。與重新鋪設鋼管相比,非開挖穿插技術在產品設計和施工安裝方面具有明顯的優勢,可以節省大量的人力、物力和時間。在過去的20年里,該技術被廣泛應用于城市給排水管道系統修復[4-5]以及石油和天然氣輸送管道的維修與防腐,并且在海洋油氣管道修復中也實現了應用[6-7]。

油氣管道修復的內襯管材料可以由高強X80鋼[8]、聚烯烴[9]、玻璃纖維增強熱固性環氧樹脂[10]或高強纖維增強熱塑性樹脂材料[11-13]制成。復合材料內襯管通常由高強滌綸或芳綸纖維增強聚乙烯或熱塑性聚氨酯樹脂組成,典型產品包括航天晨光的增強熱塑性管道(reinforced thermoplastic pipes,RTP)[13]、德國瑞林格普萊姆斯公司的Primus Line[12],纖維增強層的加入極大提高了內襯管的抗內壓及抗拉能力,可以實現海底管道的非開挖穿插修復。

法國Technip公司的安全襯管SafetyLinerTM通過外表凹槽設計,可以實現內襯管和鋼管之間的貼合與氣體排除,有效解決管道內部腐蝕問題[8]。蔡彪[14]針對南堡油田集輸管道腐蝕穿孔的問題,采用改性高密度聚乙烯管內穿插技術對定向鉆穿越段522 m的舊管道進行內防腐修復,節省了施工費用。這種傳統的聚烯烴管道通過熔融焊接的方式實現連續穿插,但是由于管道本身抗拉強度受到限制,因此不能實現長距離穿插[9]。而季明慧等[13]通過開發一種新型RTP管及雙向金屬接頭,在馬來西亞國家石油公司實施了17 km的海底管道連續穿插。但是RTP穿插需要減小管道直徑才能通過舊管道的彎頭,這樣不但會導致橫截面損失,也可能無法滿足流量要求[15],同時金屬接頭會導致管道系統彎曲半徑增大,增加了彎頭部位穿插的難度與風險。Yananto等[3]則通過對柔性內襯管折疊成“U”形后,插入舊管中,最后通過加壓的方式將內襯管恢復到原來的形狀和尺寸,實現了0.8 km的海底管道穿插修復,但由于纖維纏繞的局限性,可折疊內襯管最長單根長度為2 km,限制了海洋管道連續長距離穿插修復的應用。因此研發一種可折疊柔性非金屬管道接頭成為必然。

本工作針對海洋管道等徑長距離非開挖穿插修復與內部防腐需求,設計了一種新型可折疊熱塑性復合材料內襯管接頭。由多層聚偏二氟乙烯涂覆纖維布纏繞而成,實現柔性內襯管與管的連接的同時可實現長距離盤卷和“U”形折疊,極大地降低海洋管道后期維護、維修成本。本工作通過對柔性接頭的管道系統進行短期靜液壓內壓爆破測試和拉伸測試,探究內襯管接頭的機械強度以及破壞機理,并對接頭系統進行非線性有限元分析,建立復合材料接頭的內壓、拉伸和折疊展開分析模型,分析預測了內襯管及接頭的極限強度、應力應變分布和變化趨勢,對比實驗結果驗證了模型的可行性,為海底油氣管道的長距離非開挖修復提供參考。

1、 復合材料接頭制備與表征

1.1 內襯管的材料組成

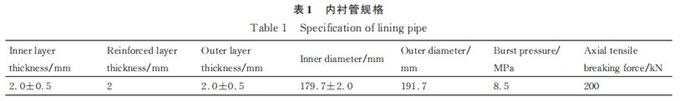

內襯管為三層結構,內層為聚偏二氟乙烯(PVDF,Solef 51013),增強材料為芳綸纖維(Kevlar 29,DuPont),外層為熱塑性聚氨酯(TPU 1185,BASF),各層厚度和其他尺寸等參數規格如表1所示。

表1

1.2 復合材料接頭設計與制備

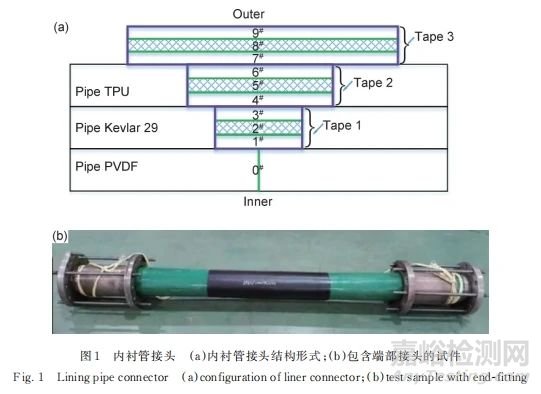

內襯管中間接頭的結構示意圖如圖1(a)所示,制備樣品如圖1(b)所示。內襯管中間接頭由三層涂覆纖維織物纏繞而成,三層涂覆纖維織物分別纏繞在內襯管的內層、纖維層和外層表面。加工時,首先根據設計的接頭尺寸(表2),采用機械切割方法切掉內襯管多余的外層熱塑性聚氨酯(TPU)和Kevlar芳綸織物,然后依次鋪設與切口區域尺寸吻合的涂覆纖維織物(Tape 1增強帶的長度為160 mm,Tape 2增強帶的長度為200 mm,Tape 3增強帶的長度為800 mm,上述長度為滿足粘接強度設計的最小尺寸),最后加熱完成固化。

圖1

表2

內層涂覆纖維織物Tape 1增強帶為PVDF/Kevlar/TPU結構,PVDF位于內側,便于與內襯管已有PVDF粘接,同時具有良好的熔體相容性。中間和外層涂覆纖維織物為TPU/Kevlar/TPU結構,兼具加工性和耐磨性。制造涂覆纖維織物的原料包括聚偏二氟乙烯(PVDF 60512, Solef)、熱塑性聚氨酯(TPU IROGRANA 85 P 4394, Huntsman)和芳綸纖維(Kevlar 29,DuPont),性能如表3所示。

表3

共制備8組實驗試件,參照ASTM D1599和ASTM D2105的要求,其中三組管道長度為1.5 m,用于短期靜液壓爆破測試;其余5個試件長度為2.25 m,用于拉伸測試。

1.3 復合材料管力學性能測試

1.3.1 短期靜液壓爆破測試

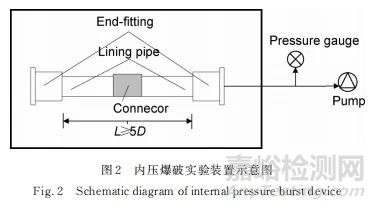

爆破實驗方案參考ASTM D1599(2018)中的方法A。實驗裝置如圖2所示,將帶有端部接頭的試件放置于(23±2) ℃的防爆水箱中,并與加壓泵相連,壓力加載速率約為15 kPa/s。實驗試件長度1.5 m,端部接頭長度為0.25 m,端部接頭之間實驗試件的有效長度約為1 m,大于5倍的內襯管外徑(D=192 mm)。根據標準要求,將實驗試件完全浸入水箱中后放置2 h,然后均勻、連續地增加壓力,直至試件失效。當實驗壓力急劇下降時判定為試樣失效,失效位置不得位于中間接頭區域,也不應靠近端部接頭。

圖2

1.3.2 拉伸測試

拉伸測試參考ASTM D2105-01(2019) 進行。根據規范要求,5組試件室溫下放置40 h后在萬能試驗機上進行測試。圖3為拉伸實驗裝置及試件尺寸,拉伸速度設定為1.27 cm/min,直到管道系統失效實驗停止。端部接頭之間實驗試件的有效長度為175 cm,滿足ASTM D2105中端部接頭和中間接頭之間的試件長度不小于45.7 cm的要求。

圖3

1.3.3 折疊展開測試

柔性內襯管折疊變形的實驗過程參考ASTM D2412標準。3組試件室溫下放置4 h后在萬能試驗機上進行測試,圖4為折疊實驗裝置及試件尺寸示意圖,試件長度為1.5 m,與爆破實驗所用試件相同。折疊展開實驗包括如下步驟:(1)壓桿下壓,速度為12.5 mm/min,直到管道上下表面貼合下壓停止;(2)膠帶綁扎;(3)靜置8 h;(4)剪掉綁扎帶,觀察內襯管截面恢復情況。

圖4

2、 有限元分析方法

2.1 有限元建模

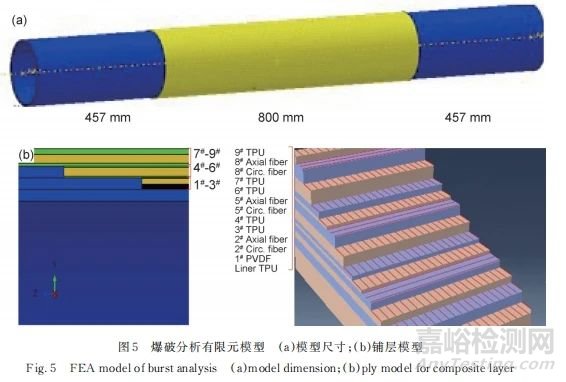

針對短期爆破測試和拉伸測試結果建立有限元模型,包括內襯管和內襯管中間接頭兩部分,為避免端部效應的影響,總長度應大于等于5倍的外徑,本模擬中總長度為1750 mm,如圖5(a)所示。由于內襯管和內襯管中間接頭的各層非常薄(內襯管每層最小為2 mm,內襯管中間接頭每層最小為0.5 mm),采用實體單元將會導致網格數量特別巨大,因此內襯管和內襯管中間接頭用殼單元S4R模擬。涂覆纖維織物具體結構采用鋪層方法模擬,如圖5(b)所示,其中軸向纖維和環向纖維被仿真為兩層。芳綸纖維和基體的基本力學性能參數(表3)根據供應商原材料規格確定。

圖5

2.2 載荷和邊界條件

對于爆破分析,內部壓力作用在管道內表面,如圖6(a),壓力隨著分析步線性增加,最大為20 MPa。模型端部受到內壓作用產生軸向合力,大小等于內壓與端蓋面積的乘積,為了簡化模型,端部采用耦合約束(結構分布耦合)進行簡化,如圖6(b)。耦合約束把參考點和端部截面的運動關聯起來,從而省掉了對端部結構的詳細建模,端部載荷可以直接施加在端部參考點,如圖6(c)。為了約束模型剛性位移,模型一端施加固支約束。對于拉伸分析,僅施加軸向力,隨著分析步線性增加,最大拉力為300 kN。模型中內襯管和中間接頭各層涂覆纖維織物之間假定為無滑移。

圖6

折疊和展開分析模型如圖6(d)所示,模型除了內襯管和內襯管中間接頭外,還有額外的2個剛體表面和50 mm的滾輪來輔助折疊過程,內襯管模型先在直徑50 mm滾輪的壓力下折疊成“U”形,然后在管道外部纏繞膠帶綁扎固定,然后再施加內壓,模擬流體輸送過程,膠帶在內部壓力作用下斷裂,內襯管恢復成圓形。

2.3 失效模式

參考API SPEC 17K 2017和DNVGL-ST-F119 2019,選取應變作為基體和增強層纖維的失效標準,如表3所示,纖維的塑性應變極限為3.6%,遠低于基體材料TPU(20%)和PVDF(7%)的彈性應變極限,因此纖維斷裂是爆破和拉伸破壞的主要失效機制。而對于折疊和展開操作,纖維處于松弛狀態,因此需要選擇基體塑性形變極限作為折疊和展開分析的失效標準。

3、 結果與討論

3.1 爆破強度分析

3.1.1 爆破實驗結果與失效模式

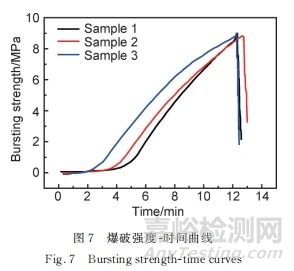

爆破強度-時間曲線如圖7所示,3個試件的爆破強度分別為8.87,8.96 MPa和9.02 MPa。爆破泄露位置沒有發生在端部接頭連接處,如圖8所示,符合規范失效模式要求。失效模式均是內襯管本體纖維發生斷裂,破壞位置遠離中間接頭和端部接頭,符合ASTM D1599的要求。中間接頭無明顯變化,說明承受內壓強度大于內襯管本體強度,滿足設計要求。

圖7

圖8

3.1.2 爆破有限元計算結果與分析

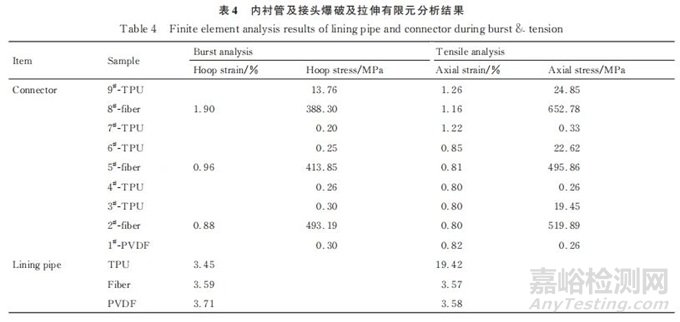

根據2.2節設定的載荷和邊界條件,分析步時間為0.50時,對應的內壓為20 MPa×0.5=10 MPa,對應內壓作用下內襯管中間接頭各層的最大應力應變結果如表4所示,內襯管纖維層的環向應變LE22達到3.59%,接近失效標準3.6%,而中間接頭內層涂覆纖維織物2#、中間涂覆纖維織物5#和外層涂覆纖維織物8#,纖維環向應變分別為0.88%,0.96%和1.90%,低于失效標準。同時可以看到,在10 MPa內壓下,外層纖維應變大于內層纖維應變,且中間接頭的所有纖維應變均小于內襯管本體的纖維應變,進一步說明中間接頭的爆破能力明顯強于內襯管本體。10 MPa內壓下內襯管中間接頭纖維的環向應力為388.3,413.85 MPa和493.19 MPa,TPU的應力最大為13.76 MPa,顯示內壓載荷主要由環向纖維承受。

表4

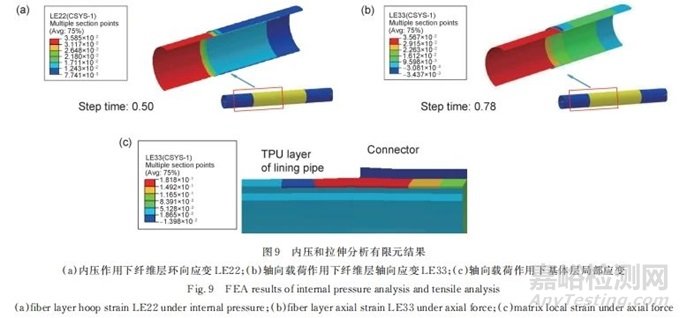

圖9為內壓和拉伸分析有限元結果。內壓作用下中間接頭的應變場分布結果如圖9(a)所示,為了更好展現各層的應變分布,圖中僅展示了約1/4模型內的纖維層應變,范圍如紅色方框所示,可以看出最大應變位于內襯管部分,內襯管和中間接頭接口位置應變次之。對比實驗結果與有限元分析模擬可知,兩者之間的最大偏差為11.3%,主要原因應為生產過程中纖維受到不同程度的損傷導致,因此后續FEA模擬過程中,采用0.9倍作為安全系數。

圖9

3.2 拉伸強度分析

3.2.1 拉伸實驗結果與失效模式

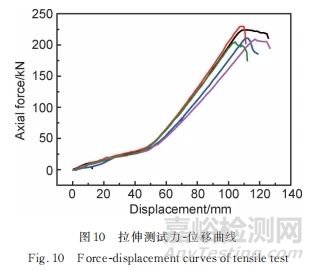

拉伸測試結果如圖10所示,開始拉伸時,內襯管受到的拉力增加緩慢,這主要是由于纖維編織結構有一定的自由應變,繼續拉伸,拉力開始快速增大,直到220 kN左右發生斷裂,均為內襯管本體纖維出現斷裂,表明新型柔性接頭拉伸強度高于本體強度。5個平行試件最大拉伸力分別為224.36,229.76,210.85,209.22 kN和204.80 kN,平均最大拉力為215.80 kN。

圖10

3.2.2 拉伸有限元計算結果與分析

如圖9(b)所示,分析步時間為0.78時,對應的軸向拉力為300 kN×0.78=234 kN,對應拉力作用下內襯管中間接頭各層的最大應力應變如表4所示,此時內襯管纖維層的軸向應變達到了3.57%,接近斷裂伸長率3.6%,中間接頭內層涂覆纖維織物2#、中間涂覆纖維織物5#和外層涂覆纖維織物8#,軸向應變分別為0.80%,0.81%和1.16%,低于失效標準,說明軸向失效發生在內襯管本體。軸向纖維的軸向應力分別為652.78,495.86 MPa和519.89 MPa,而TPU的應力最大為24.85 MPa,顯示拉伸載荷主要由軸向纖維承受,實驗結果與FEA結果之間的偏差為5%。

軸向拉力作用下中間接頭的應變場分布結果如圖9(b)所示,為了更好展現各層的應變分布,圖中僅展示了約1/4模型內的纖維層,范圍如紅色方框所示,可以看出中間接頭的纖維應變小于內襯管本體。TPU/PVDF基體應變如圖9(c)所示,內襯管TPU層最大應變約為19%,位于內襯管和中間接頭之間的界面區域,明顯大于其他位置的應變,但仍在材料的彈性極限應變(20%)之內。這主要是由于接頭厚度/強度大于內襯管本體,截面形狀過渡不光滑導致的,在同樣拉力作用下接頭部分變形更小,需要內襯管TPU層變形補償。

3.3 折疊展開分析

3.3.1 折疊實驗結果

折疊測試內襯管形狀變化如圖11所示,在壓桿作用下,實驗截面形狀從圓形變成橢圓形,進而頂部逐漸凹陷,寬度逐漸增加,凹陷距離為1/2內徑(d=180 mm)時,截面形狀如圖11(b)所示,隨著下壓距離繼續增加,截面寬度逐漸變窄,下壓距離為管體內徑時,上下表面接觸時截面寬度最小,截面形狀如圖11(c)所示。折疊過程中未發現接頭部分出現大鼓包、分層等不良現象。

圖11

3.3.2 折疊展開有限元計算結果與分析

圖12顯示了折疊展開過程中內襯管及接頭的變形和應變分布。開始時隨著壓桿的下壓,內襯管接頭截面從圓形變為“凹”形,內襯管頂部外層材料受到擠壓應變最大,繼續擠壓兩側夾板,截面形狀變為“U”形,內襯管上下表面發生接觸,采用膠帶綁扎后截面形狀略有回彈,充水增大內部壓力后膠帶逐漸斷裂,內襯管截面形狀恢復為圓形。對比折疊過程可以發現,截面形狀有限元模擬結果與實際管道觀察結果接近。

圖12

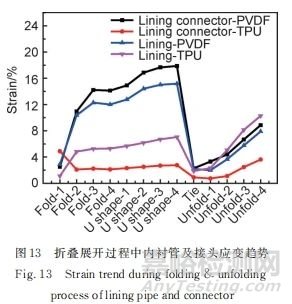

折疊展開過程中內襯管及接頭應變變化規律如圖13所示,在折疊過程中,內襯管接頭環向應變首先從2.5%快速增加到14%,然后緩慢增加至17.8%,綁扎后環向應變下降為2.3%,展開期間,隨著內部壓力的增加,環向應變增加到8.9%,膠帶斷裂。折疊展開過程中,接頭應變與內襯管本體應變接近,均小于塑性極限50%,滿足海底管道穿插施工作業的要求。

圖13

結論

(1)研發的新型柔性接頭抗內壓能力超過內襯管本體承壓能力,滿足流體輸送的要求。

(2)新型柔性接頭軸向拉伸強度超過內襯管本體,滿足舊管道非開挖穿插施工要求。

(3)采用ABAQUS鋪層方法模擬了內襯管復合材料中間接頭,模擬結果和實驗結果吻合,可用于復合材料接頭的力學性能分析,并建議在內壓模擬結果基礎上取0.9倍系數。

(4)折疊和展開大變形過程中,內襯管中間接頭的應變與內襯管的應變接近,最大應變位于截面頂部,均在材料的塑性應變極限之內。

劉羽熙, 陳玉, 劉少柱, 荊祥海. 可折疊熱塑性復合材料接頭的力學性能[J]. 材料工程, 2024, 52(11): 41-49 https://doi.org/10.11868/j.issn.1001-4381.2024.000001

來源:材料工程