您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-11-18 19:29

泡沫金屬是一種結構-功能一體化的結構和功能材料。目前泡沫金屬以鋁和鋁合金泡沫金屬為主,其他泡沫金屬有鎂、銅、鈦、鉛、鋅、鎳和鋼等。

制備工藝

目前已經商品化的泡沫產品主要有:熔模鑄造復制生產的Duocel開孔泡沫鋁;用沉積法生產的Incofoam開孔鎳泡沫;用熔體發泡法產生的Alporas閉孔鋁泡沫;用粉末加工致密化發泡法生產的Alulight閉孔泡沫鋁。

泡沫金屬的主要制備工藝

性能特點

1、 吸聲性能

泡沫金屬受到聲波作用時,孔內介質(空氣)在聲波作用下產生周期性的振動而與孔壁摩擦形成摩擦熱,從而消耗一部分能量;其次,孔內介質在聲波作用下發生壓縮—膨脹形變使一部分聲能變為熱能,對消聲起主導作用;另外,泡沫材料本身也可以因彈性振動而消耗一部分聲能。

泡沫金屬用于制作各種環保消聲材料。

2、 抗沖擊性能

泡沫金屬有較高的孔隙率,具有特殊的壓縮應力—應變特性,抗沖擊性能優于其他材料。泡沫金屬的吸能能力可達490 KJ/m3~3430 KJ/m3,是一種有效地防撞與防震材料,在精密儀器包裝中具有非常好的應用場景。

3、 導熱性能

泡沫金屬孔徑較大,孔隙率較高,在大量的孔隙中存在有低導熱系數的空氣介質,其導熱性隨著孔隙率的增加而呈指數下降的趨勢,其表觀導熱系數為金屬或合金的0.1~0.01倍。

4、 電磁屏蔽性能

泡沫材料的電磁屏蔽性能遠比純鐵、含銅粉涂料優良, 泡沫鋁對電磁波具有優良的屏蔽作用,特別是對高頻電磁波的屏蔽效果更好。由于它具有這種良好的屏蔽性能, 用它可以建造電子裝備室、電子設備等。

5、 其他性能

除以上的性能以外, 泡沫材料還具有許多其它的優良性能, 例如阻尼特性(由于泡沫金屬由金屬骨架孔隙所構成, 組織極不均勻, 應力—應變曲線中含有一段很長的平臺區, 因而它是一種具有很高能量吸收特性的高阻尼材料);良好的透過性;較好的耐火性、相當大的比電阻、優良的可加工工藝性能、密度小(約為鋁的1/2 的1/10)等。

多孔金屬膜材料

1、 定義

對于擔載膜,以多孔金屬為基體,金屬、金屬氧化物、合金為膜材,用于過濾等用途的膜叫多孔金屬膜。

對于非擔載膜,膜材為金屬或合金,且用于過濾分離的膜叫多孔金屬膜。多孔金屬膜分為非對稱多孔金屬膜和對稱多孔金屬膜,非對稱多孔金屬膜包括粉末燒結多孔金屬膜(膜層為金屬或合金)和多孔金屬復合膜(膜層為金屬氧化物)。孔徑范圍一般為0.01~10μm。

非對稱多孔金屬膜結構分為支撐體和膜層,支撐體是多孔金屬,如多孔鈦、多孔鎳、多孔不銹鋼、金屬絲網、金屬纖維氈,膜層通常為金屬或金屬氧化物或合金等材料,如不銹鋼、Ni及鎳合金、Ti、TiO2、Al2O3等。支撐層孔徑較大,強度較高,對分離層起到支撐補強的作用。分離層孔徑較小,用于過濾精度控制。

2、 優點

具有良好的機械加工性能、焊接性能和密封性能;

機械強度高,可增大壓差來提高滲透率,增大膜的分離能力;

可在高溫下使用,具有良好的熱傳導性能,膜組件中的熱應力小;

耐強酸、強堿的腐蝕,可用于極端pH料液的分離操作,對物料具有良好的適應性;

密封性能好,具有良好的焊接性能,膜組件易于連接;

清洗、消毒容易,且不會引起膜材料劣化;

可用于高固體物含量或高濃度料液的分離,膜污染非常小;

使用壽命長;

吸附量大,支撐性好,過濾面積大,可在線清洗,不影響生產。

3、 制備工藝

目前多孔金屬膜材料的制備工藝分為:固態粒子燒結法、相分離法、薄膜沉積法。

固態粒子燒結法

工藝分為懸浮液制備、涂膜工藝、干燥和燒結等工序。

影響膜孔徑和孔徑分布的因素有金屬粉料體系、粉體顆粒形狀、顆粒大小、粒度分布、黏結劑黏度、添加劑及燒結溫度。

懸浮液制備工藝采用的粉末有鈦粉、不銹鋼粉、納米二氧化鈦粉,對于納米二氧化鈦粉末選用水或酒精即可分散均勻,對于鈦粉、不銹鋼粉末要選用黏度大的分散劑,可選用聚乙烯醇膠體作為分散劑。

涂膜工藝一般有刷涂、浸漬、抽濾、噴涂、離心等方法。

不同涂膜工藝的比較

干燥的目的是盡量地去除金屬膜坯料中的可揮發物,避免樣品在燒結時由于水分、黏結劑等可揮發物的揮發量太大、揮發速率太快,產生應力集中而導致多孔金屬膜發生開裂或形成針孔。

燒結是多孔金屬膜制備過程中的關鍵工序,對多孔金屬膜的性能起著絕對性作用。對于多孔金屬膜的燒結,關鍵是孔結構的變化情況,可分為6個階段:

(1)粉末顆粒間的初始金屬結合;

(2)燒結頸的生長;

(3)小孔的閉合;

(4)孔道的球化;

(5)孔的收縮;

(6)大孔增大或粗化。影響因素有:升溫速率、燒結氣氛、燒結時間、保溫溫度。

相分離法

相分離法一般為兩種:

(1)化學侵蝕法;(2)真空蒸餾法。化學侵蝕法即在合金中電化學性質較活潑元素在電解質的作用下選擇性溶解而留下電化學性質較穩定的組元的制備過程。真空蒸餾法是指燒結完成的金屬膜送入真空蒸餾爐中,在高真空下蒸氣壓高的金屬組分將離開膜層,形成多孔金屬膜。

薄膜沉積法

薄膜沉積法分為化學氣相沉積法、化學鍍膜法、噴射熱分解法。

化學氣相沉積法是一種或兩種氣相物質在高溫下通過化學反應生成固態物質并沉積在載體上形成薄膜的方法。影響沉積的因素有:載體孔徑、載體溫度、反應物濃度、擴散速率等,沉積層厚度受沉積時間、沉積次數、沉積溫度和載體孔徑的控制。化學沉積法制得的多孔金屬膜孔徑小,可達幾個納米,但制作成本較高不易實現產業化。

化學鍍膜法屬于化學反應沉積鍍膜法的一種。在還原劑的作用下,金屬鹽中的金屬離子還原成原子狀態,在載體固液界面析出或沉積,從而得到鍍層。除了還原劑電離電位與沉積金屬之間合適的電位差,化學鍍速率受表面的活性、金屬鹽和還原劑的濃度、鍍液的溫度和pH 值及鍍覆時間等因素的影響。化學鍍膜法制得的膜層非常薄且均勻、涂層致密、機械強度高、不需電源、可在任何載體上成膜。

噴射熱分解法采用將金屬鹽(通常為硝酸鹽)溶液噴射于氫火焰中,金屬鹽能蒸發分解形成金屬蒸氣,在載體上沉積形成致密金屬膜,由于濺射薄膜的沉積顆粒細小、尺寸均勻,并且薄膜厚度薄,制備過程可控性好。

4、 應用

多孔金屬膜材料可用于處理生活廢水、生物廢水,玉米糖漿澄清過濾、發酵醪液菌絲體過濾、回收苛性鈉、油脂凈化、分離和富集微生物、過濾發酵液、超高純氣體過濾、果汁行業過濾等。

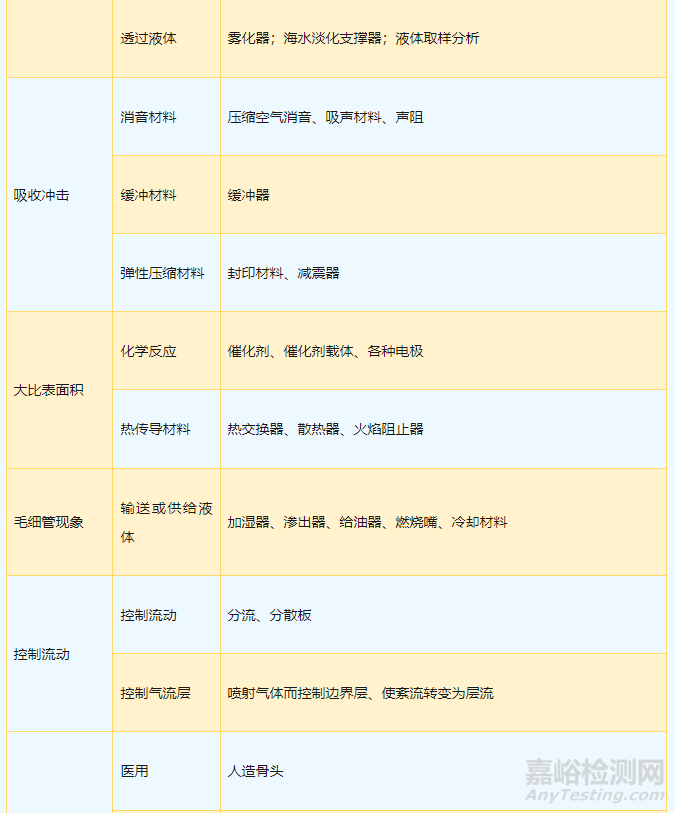

多孔金屬材料應用匯總

來源:高端鋁聯合體