您當(dāng)前的位置:檢測(cè)資訊 > 科研開發(fā)

嘉峪檢測(cè)網(wǎng) 2024-10-12 18:17

近日,中國(guó)飛機(jī)強(qiáng)度研究所詹紹正團(tuán)隊(duì)以《航空鋁合金薄板攪拌摩擦焊內(nèi)部缺陷的超聲相控陣檢測(cè)》為題在《環(huán)境技術(shù)》2024年第7期上發(fā)表最新研究?jī)?nèi)容,第一作者為詹紹正。

針對(duì)3mm厚度下航空鋁合金薄板攪拌摩擦焊焊縫的檢測(cè)需求,基于典型缺陷特征以及缺陷對(duì)焊接接頭性能的影響規(guī)律分析,明確了攪拌摩擦焊無損檢測(cè)應(yīng)重點(diǎn)關(guān)注的缺陷類型;設(shè)計(jì)了不同深度和尺寸的隧道以及未焊透缺陷模擬樣件,利用模擬缺陷樣件驗(yàn)證了超聲相控陣檢測(cè)技術(shù)對(duì)鋁合金攪拌摩擦焊中1mm埋深0.2mm孔徑的隧道缺陷以及1.6mm埋深2mm長(zhǎng)、0.2mm深未焊透缺陷的檢測(cè)能力,對(duì)3mm厚度下攪拌摩擦焊實(shí)際樣件的檢測(cè)結(jié)果與X射線檢測(cè)結(jié)果及斷口觀察結(jié)果吻合,超聲相控陣檢測(cè)技術(shù)可以用于3mm以下航空鋁合金薄板攪拌摩擦焊焊縫的檢測(cè)。

引言

攪拌摩擦焊是英國(guó)焊接研究所于 1991 年發(fā)明的一項(xiàng)先進(jìn)固相連接技術(shù),它是利用材料接觸面與攪拌針之間相對(duì)運(yùn)動(dòng)所產(chǎn)生的摩擦熱,使待焊件接觸面及其附近區(qū)域達(dá)到塑性狀態(tài),并在熱—力的持續(xù)作用下產(chǎn)生連續(xù)的塑性變形、原子擴(kuò)散和動(dòng)態(tài)再結(jié)晶,從而獲得致密組織的焊接技術(shù)。與傳統(tǒng)的熔化焊相比,攪拌摩擦焊具有環(huán)保、低耗、高效以及焊接接頭質(zhì)量高、焊接后殘余應(yīng)力和變形小、容易實(shí)現(xiàn)異種金屬焊接等優(yōu)點(diǎn),近年來作為一種先進(jìn)、可靠的連接方法被廣泛應(yīng)用于航空航天、軌道交通、船舶等領(lǐng)域。

攪拌摩擦焊接成型過程是一個(gè)受多參數(shù)影響的,溫度變化、組織結(jié)構(gòu)轉(zhuǎn)變、應(yīng)力應(yīng)變和金屬流動(dòng)等多因素互相作用的復(fù)雜過程,焊接質(zhì)量受被焊材料的性質(zhì)、厚度以及攪拌針結(jié)構(gòu)、轉(zhuǎn)速及傾角、焊接速度、下壓量等多因素的影響。在焊接過程中,若工藝參數(shù)選擇不當(dāng),將會(huì)產(chǎn)生各種缺陷,嚴(yán)重影響焊接接頭的強(qiáng)度以及疲勞壽命。因此,焊后對(duì)攪拌摩擦焊接頭進(jìn)行無損檢測(cè)對(duì)于保證焊接產(chǎn)品的質(zhì)量至關(guān)重要,AWSD17.3/D17.3M、ISO 25239-5、GB/T34630.5、HB/Z 416等國(guó)內(nèi)外相關(guān)的鋁合金攪拌摩擦焊標(biāo)準(zhǔn)中都明確的提出了無損檢測(cè)的要求。

X射線和超聲波檢測(cè)技術(shù)是金屬焊縫檢測(cè)最常用的兩種技術(shù)手段,但由于X射線檢測(cè)時(shí)需要雙面接近,對(duì)一些復(fù)雜的密閉焊縫結(jié)構(gòu)或異種材料焊接結(jié)構(gòu)檢測(cè)應(yīng)用受限,且其具有生物輻射特性,加之X射線檢測(cè)的成本較高,在試驗(yàn)現(xiàn)場(chǎng)或服役外場(chǎng)的結(jié)構(gòu)原位檢測(cè)中使用不便,不宜廣泛采用。為此,超聲波檢測(cè)技術(shù)成為攪拌摩擦焊結(jié)構(gòu)評(píng)價(jià)方法研究的熱點(diǎn),尤其是隨著近年來超聲相控陣檢測(cè)技術(shù)的迅猛發(fā)展,在攪拌摩擦焊結(jié)構(gòu)缺陷檢測(cè)中展現(xiàn)出了強(qiáng)大的技術(shù)優(yōu)勢(shì)。

在攪拌摩擦焊的超聲相控陣檢測(cè)技術(shù)研究領(lǐng)域,國(guó)內(nèi)外的同行針對(duì)不同的應(yīng)用場(chǎng)景開展了大量的研究工作,Lamarre和Bird等對(duì)攪拌摩擦焊缺陷的相超聲相控陣檢測(cè)進(jìn)行了系統(tǒng)的研究,結(jié)果表明利用超聲相控陣檢測(cè)技術(shù)可以靈活地改變聲波入射角度,對(duì)不同走向的缺陷都具有很好的檢出率;Lamarre 利用10MHz的 64 陣元相控陣探頭檢測(cè)到5mm 厚攪拌摩擦焊接頭底部高 0.9mm的氧化物層以及接頭前進(jìn)側(cè)底部的孔洞缺陷,Bird用超聲波相控陣成功檢出了 6.25mm 厚的 7050 鋁合金攪拌摩擦焊接頭內(nèi)部孔洞。Hugget等人發(fā)現(xiàn)利用超聲相控陣技術(shù)可檢測(cè)鋁合金攪拌摩擦焊縫中0.2mm以上的未焊透、蟲孔、表面孔洞和內(nèi)部孔洞。國(guó)內(nèi)的張香然等利用超聲相控陣線性掃查技術(shù)實(shí)現(xiàn)了對(duì)3mm厚鋁合金薄板中0.6mm缺陷的檢測(cè),楊書勤等利用超聲相控陣檢測(cè)技術(shù)實(shí)現(xiàn)了對(duì)3mm厚鋁合金攪拌摩擦焊縫內(nèi)10mm×0.1mm×0.5mm(長(zhǎng)×寬×高)的人工刻槽缺陷的檢測(cè)。余亮等通過合理優(yōu)化檢測(cè)參數(shù),利用超聲相控陣檢測(cè)技術(shù)實(shí)現(xiàn)了對(duì)攪拌摩擦焊中深度15~25mm、直徑1mm橫通孔的檢測(cè),結(jié)合相控陣超聲C掃描可以檢出5mm板中直徑0.3mm的側(cè)孔和8mm板中直徑0.5mm的側(cè)孔。李成軍針對(duì)8mm厚攪拌摩擦焊縫,利用超聲相控陣檢測(cè)可以直觀地識(shí)別出不同彎曲形態(tài)細(xì)微未焊透缺陷的存在。趙衍華等采用超聲相控陣橫波線性掃查和扇形掃查,從單面有效檢出了6.0mm厚鋁合金板攪拌摩擦焊焊縫中的根部弱結(jié)合、未焊透以及孔洞缺陷。

從上述研究現(xiàn)狀中可以看出,當(dāng)前針對(duì)攪拌摩擦焊的超聲相控陣檢測(cè)技術(shù)研究主要是面向3mm及以上厚度的結(jié)構(gòu),現(xiàn)有的攪拌摩擦焊超聲相控陣檢測(cè)方法標(biāo)準(zhǔn)QJ20045-2011《鋁合金攪拌摩擦焊超聲相控陣檢測(cè)方法》適用的檢測(cè)厚度范圍也是為3mm~15mm。而在民用航空結(jié)構(gòu)上,攪拌摩擦焊技術(shù)主要應(yīng)用于飛機(jī)機(jī)身、機(jī)翼等蒙皮結(jié)構(gòu)中,通過“以焊待鉚、以小拼大”的方式來實(shí)現(xiàn)大型蒙皮壁板的制造,見圖1所示。受結(jié)構(gòu)減重和經(jīng)濟(jì)性要求,民用飛機(jī)蒙皮厚度較薄,如某型飛機(jī)攪拌摩擦焊蒙皮焊縫處最厚處3.6mm,最薄處僅1.6mm,現(xiàn)有的超聲相控陣檢測(cè)標(biāo)準(zhǔn)無法完全覆蓋。為此,本文針對(duì)航空鋁合金薄板攪拌摩擦焊結(jié)構(gòu)開展了超聲相控陣檢測(cè)技術(shù)研究,旨在為3mm及以下厚度的航空鋁合金薄板攪拌摩擦焊缺陷的超聲相控陣檢測(cè)提供支持。

圖1 民用飛機(jī)機(jī)身蒙皮的攪拌摩擦焊應(yīng)用

拌摩擦焊典型缺陷類型

雖然攪拌摩擦焊能夠避免傳統(tǒng)熔焊過程中產(chǎn)生的氣孔、裂紋等缺陷,但不當(dāng)?shù)暮附庸に嚪桨敢矔?huì)導(dǎo)致焊縫中產(chǎn)生諸如飛邊、溝槽等表面缺陷和隧道型孔洞、未焊透、S線、弱連接等內(nèi)部缺陷。

飛邊是焊后沿焊縫兩側(cè)翻卷的金屬,呈現(xiàn)表面凸起的毛刺狀,是焊接壓力過大而導(dǎo)致較多的塑性材料從軸肩兩側(cè)擠出,冷卻后形成的一種缺陷,見圖2a)。溝槽缺陷是攪拌頭在對(duì)接板表面機(jī)械攪動(dòng)后未形成連接的一種缺陷,是由于焊接過程中熱輸入不足,導(dǎo)致材料流動(dòng)不充分,所形成的表面犁溝,一般位于焊縫前進(jìn)側(cè),見圖2b)。

圖2 攪拌摩擦焊典型表面缺陷形貌特征

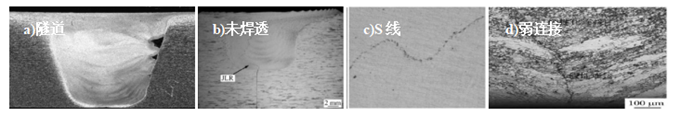

隧道型孔洞是在焊縫內(nèi)部沿焊縫長(zhǎng)度方向延伸的未完全閉合的空洞,是由于焊接工藝參數(shù)選擇不當(dāng),導(dǎo)致焊接熱輸入不足,材料流動(dòng)不充分而形成,通常位于焊縫前進(jìn)側(cè)的中下部以及焊縫表面附近,見圖3a)。未焊透缺陷是在焊縫底部未形成連接或者不完全連接而出現(xiàn)的“裂紋狀”缺陷,是由于攪拌針長(zhǎng)度與被焊材料板厚不匹配(攪拌針過短)或下壓量不夠,導(dǎo)致焊縫根部金屬未受到充分?jǐn)嚢瑁缚p根部金屬流動(dòng)不充分所致,主要位于焊縫根部,見圖3b)。S線是對(duì)接表面氧化膜在焊接過程中未被完全攪拌打碎,從而在焊縫中殘留并成連續(xù)線狀分布的缺陷,見圖3c)。弱連接是焊縫金屬因熱輸入不夠?qū)е挛窗l(fā)生充分?jǐn)嚢瓒纬扇踅Y(jié)合缺陷,見圖3d)。

圖3 攪拌摩擦焊典型內(nèi)部缺陷形貌特征

對(duì)于飛邊、溝槽等表面缺陷,很容易通過目視觀察直接發(fā)現(xiàn),因此通常不作為攪拌摩擦焊缺陷檢測(cè)研究的重點(diǎn)。而對(duì)于內(nèi)部缺陷,當(dāng)根部缺陷以弱連接線形式存在時(shí),接頭強(qiáng)度和塑性變化不明顯,但是當(dāng)根部存在未焊透缺陷時(shí),對(duì)接頭強(qiáng)度和延伸率均有影響,當(dāng)未焊透尺寸達(dá)到0.55mm時(shí),接頭抗拉強(qiáng)度下降22%,斷后延伸率降低91%。而對(duì)于隧道型缺陷,攪拌摩擦焊接頭的抗拉強(qiáng)度和斷后延伸率也隨著隧道缺陷尺寸的增大而明顯降低,見圖4、圖5所示。

圖4 含不同尺寸隧道缺陷的攪拌摩擦焊焊縫顯微圖譜

圖5 含不同尺寸隧道缺陷的攪拌摩擦焊接頭抗拉強(qiáng)度和斷后延伸率曲線

因此,對(duì)于攪拌摩擦焊焊縫內(nèi)部缺陷的檢測(cè),隧道型孔洞和根部未焊透缺陷是無損檢測(cè)關(guān)注的重點(diǎn)。

攪拌摩擦焊內(nèi)部缺陷的超聲相控陣檢測(cè)試驗(yàn)

1、人工缺陷試塊設(shè)計(jì)

根據(jù)某民機(jī)攪拌摩擦焊蒙皮的檢測(cè)需求,分別制作了含有模擬隧道孔洞和根部未焊透缺陷的鋁合金薄壁攪拌摩擦焊對(duì)比試塊,見圖6和表1所示;隧道孔洞缺陷參照HB20159-2014《變形金屬超聲檢測(cè)》,采用12mm長(zhǎng)度的短橫孔方式來模擬,橫孔直徑分別為0.2mm、0.4mm、0.6mm、0.8mm和1.0mm,埋深范圍為1mm~9mm,步進(jìn)1mm,可以完全覆蓋1.6mm和3.6mm的檢測(cè)范圍。

未焊透缺陷采用在焊縫根部人工刻槽方式模擬,制作要求參照GJB2908A-2020《渦流檢驗(yàn)方法》。試塊厚度分別為1.6mm和3.6mm,每個(gè)厚度下包含有不同的長(zhǎng)度和深度的人工刻槽,人工刻槽長(zhǎng)度分別為2mm和5mm,深度分別為0.2mm、0.4mm、1.0mm和1.5mm。

圖6 隧道孔洞和未焊透試塊

表1 隧道和未焊透缺陷模擬試塊信息表

2、試驗(yàn)儀器和主要參數(shù)

超聲相控陣檢測(cè)設(shè)備采用俄羅斯KROPUS公司生產(chǎn)的UCD60型16通道合成孔徑全聚焦超聲相控陣儀器,探頭采用多浦樂5.0L16-1.0*10線陣列探頭配型號(hào)為SB10-N55S的55°橫波楔塊,耦合劑采用膏狀黃油。

檢測(cè)時(shí)采用8陣元孔徑激發(fā)、手工鋸齒形掃查法,掃查過程中采用 A掃描和S掃描進(jìn)行監(jiān)控,聲束掃查角度范圍為35°到70°。

3、人工缺陷試塊的超聲相控陣檢測(cè)試驗(yàn)及結(jié)果

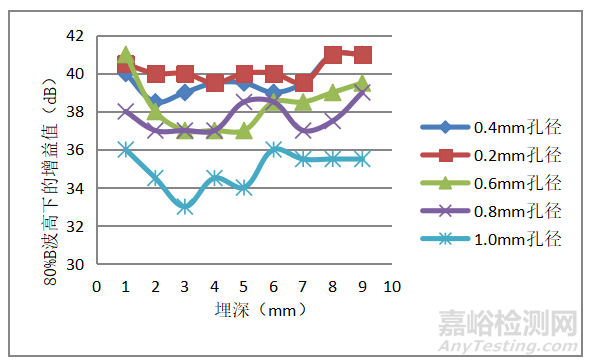

分別對(duì)不同孔徑、不同埋深的隧道模擬缺陷和不同板厚、不同長(zhǎng)度及深度的未焊透模擬缺陷進(jìn)行了檢測(cè),所有預(yù)制的人工缺陷均能夠被有效的檢測(cè)出來。圖7所示為1mm 到9mm埋深下直徑0.2mm隧道模擬缺陷的超聲相控陣檢測(cè)圖譜,從中可以看出,超聲相控陣檢測(cè)對(duì)不同埋深下 0.2mm的隧道模擬缺陷都具有非常高的信噪比,完全可以滿足實(shí)際檢測(cè)需求。圖8所示為不同孔徑、不同埋深下的隧道模擬缺陷在80%回波高度下的增益對(duì)比,從圖中可以看出,隨著隧道孔徑的增大,檢測(cè)所需的增益值呈下降趨勢(shì)。圖中的個(gè)別數(shù)據(jù)波動(dòng)分析為手工檢測(cè)時(shí)的測(cè)量誤差所致。

圖7 1mm~9mm埋深下φ0.2mm模擬隧道缺陷的超聲相控陣檢測(cè)結(jié)果

圖8 不同孔徑、不同埋深下隧道模擬缺陷回波幅度對(duì)比曲線

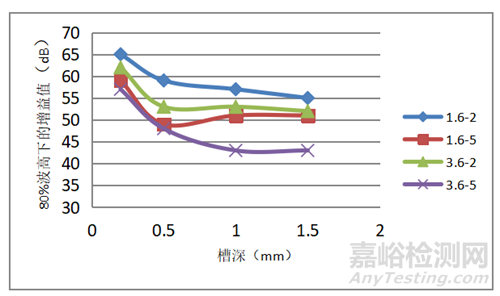

1.6mm和3.6mm板厚中不同長(zhǎng)度、不同深度未焊透模擬缺陷的超聲相控陣檢測(cè)圖譜見圖9和圖10所示,圖11所示為不同板厚、不同長(zhǎng)度和深度未焊透模擬缺陷回波幅度比對(duì)圖。從圖中可以看出,在缺陷回波達(dá)到80%的基準(zhǔn)條件下,同一板厚中,檢測(cè)信噪比隨著未焊透缺陷的長(zhǎng)度和深度的增加而增加,檢測(cè)靈敏度隨著板厚的增加而增加。

圖9 1.6mm板厚中不同長(zhǎng)度和不同深度未焊透模擬缺陷的檢測(cè)結(jié)果

圖10 3.6mm板厚中不同長(zhǎng)度和不同深度未焊透模擬缺陷的檢測(cè)結(jié)果

圖11 不同板厚、不同長(zhǎng)度和深度未焊透模擬缺陷回波幅度比對(duì)曲線

4、攪拌摩擦焊薄板檢測(cè)與驗(yàn)證

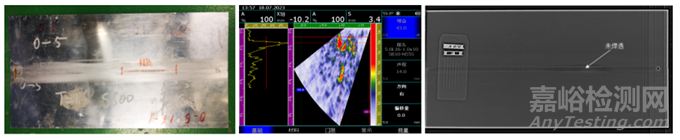

利用0.2mm孔徑的模擬隧道和2mm長(zhǎng)、0.2mm深的模擬未焊透缺陷作為檢測(cè)靈敏度,對(duì)1.6mm和3.6mm厚的攪拌摩擦焊試板進(jìn)行檢測(cè),在其中一塊3.6mm厚的試板中發(fā)現(xiàn)一處顯示深度約2mm的隧道型缺陷,幅值比基準(zhǔn)靈敏度高約16dB,后對(duì)試板進(jìn)行解剖,發(fā)現(xiàn)實(shí)際隧道缺陷中心埋深約1mm,隧道孔徑約為0.5mm,與超聲相控陣檢測(cè)結(jié)果基本吻合,見圖12所示。

圖12 3.6mm摩擦焊試板中約1mm深0.5mm直徑的隧道缺陷超聲相控陣檢測(cè)結(jié)果及缺陷實(shí)際形貌圖

圖13所示分別為利用超聲相控陣檢出存在隧道和未焊透缺陷的兩塊3.6mm厚的鋁合金攪拌摩擦焊試板,后通過X射線照相檢測(cè)確認(rèn)了缺陷的存在。圖14所示為超聲相控陣檢出存在隧道缺陷的1.6mm厚的鋁合金攪拌摩擦焊試板,后經(jīng)過射線檢測(cè)得到了驗(yàn)證。

圖13 3.6mm試板中隧道和未焊透缺陷的超聲相控陣與X射線檢測(cè)結(jié)果比對(duì)

圖14 1.6mm試板中未焊透缺陷的超聲相控陣與X射線檢測(cè)結(jié)果比對(duì)

結(jié)論

開展了針對(duì)3mm厚度下航空鋁合金薄板攪拌摩擦焊焊縫的檢測(cè)試驗(yàn)研究,驗(yàn)證了超聲相控陣檢測(cè)技術(shù)對(duì)鋁合金攪拌摩擦焊中1mm埋深0.2mm孔徑的隧道缺陷以及1.6mm埋深2mm長(zhǎng)、0.2mm深的未焊透缺陷的檢測(cè)能力,對(duì)3mm厚度以下攪拌摩擦焊實(shí)際樣件的檢測(cè)結(jié)果與X射線檢測(cè)結(jié)果及斷口觀察結(jié)果吻合,超聲相控陣檢測(cè)技術(shù)可以用于3mm厚度下航空鋁合金薄板攪拌摩擦焊焊縫的檢測(cè)。

引用本文:

詹紹正,樊俊鈴,焦婷,張偉,石亮.航空鋁合金薄板攪拌摩擦焊內(nèi)部缺陷的超聲相控陣檢測(cè)[J].環(huán)境技術(shù),2024,42(07):88-97.

來源:環(huán)境技術(shù)核心期刊