您當前的位置:檢測資訊 > 生產品管

嘉峪檢測網 2024-09-23 12:43

摘要:針對總裝工廠頻繁出現的車身上某顆M5 鋼焊接螺栓脫落問題,文章分析了螺栓脫落后車身及脫落螺栓的斷裂現象,對比了相鄰位置M5 螺栓的焊接工藝、安裝工藝及內飾件安裝孔形狀,同時在焊裝工廠進行大量不同擰緊扭矩、不同擰緊方式的試驗。結果分析表明,造成該M5 焊接螺栓頻繁脫落的根本原因為車身螺栓選型與內飾件安裝孔搭配不合理、安裝孔內部凹槽深度過大時,車身板材過薄,在擰緊過程中板材被過度拉伸變形,最終板材被撕裂,從而導致螺栓脫落。文章提出的變更焊接螺栓類型、變更內飾件安裝孔凹槽深度兩種解決方案,可幾乎完全避免總裝工廠該螺栓脫落問題的發生,極大提高了車身質量,為白車身螺柱焊接的螺栓選型和焊接過程質量控制提供了新思路。

關鍵詞:白車身;螺柱焊接;螺栓脫落;扭矩檢測;內飾件

螺柱焊是將螺柱的一端通過與板材接觸,利用電弧熱使接觸面熔化,同時施加壓力完成連接的焊接方法[1]。不同的螺柱焊機工作原理不同,一般來講,按照焊接過程中能量、焊接保護、電弧周期及電容放電方式的分類,可將其分為拉弧螺柱焊和電容放電螺柱焊。拉弧式螺柱焊焊接過程如下:在螺柱焊機上設定合適的焊接參數,啟動螺柱焊機,螺柱焊焊槍中的磁力裝置吸引夾具上升拉弧,產生電子電弧,電子電弧產生熱量熔化金屬;當磁力機構的電磁釋放后,壓縮彈簧加壓使螺柱進入熔池,并將液態金屬部分排除在接頭之外,從而形成再結晶和重結晶混合接頭。當關閉電弧后,保持焊槍向螺柱施加一定壓力,待冷卻結束后完成焊接,這樣的焊接成型穩定,可獲得合適的焊接接頭[2-3]。

由于螺柱焊接具有焊接速率快、效率高、強度可靠、操作簡單且無孔連接等優點,廣泛應用于汽車白車身的焊接工藝中,起到固定線路、內外飾等連接作用[4]。根據總裝裝配的需要,車身上焊接大量不同類型的焊接螺栓。一般焊接的車身零件為低碳鋼、鍍鋅鋼、高強鋼和不銹鋼,材料厚度≥0.7 mm,尤其是薄板焊接,對焊接參數變化明顯,易出現虛焊或焊穿等質量缺陷[5]。

在生產過程中,總裝工廠頻繁出現固定位置M5 螺柱脫落,但相同參數、相同設備下相鄰M5螺柱(同板材)極少脫落的現象。螺柱頻繁脫落導致總裝裝配過程中下線返修和停線,造成人員和成本的巨大浪費。該螺栓在車身側圍內板,板厚0.7 mm,為薄鍍鋅板,不易焊接。同時,在整車焊接該螺栓,背部無法增加黃銅塊進行支撐和散熱[6-7]。針對該問題,本文從工藝設計、焊接工藝參數、總裝裝配工藝、內飾件形狀等方面進行入手,變更焊釘類型、調整參數、測試不同裝配狀態下極限扭矩值等,確定了其頻繁脫落的根本原因,通過變更內飾件安裝凹槽深度,解決了該問題,提高了車身質量,同時降低了大量的返修成本。

1、 試驗設備及試驗過程

1.1 設備、工具與材料

焊接試驗使用KUKA 機器人,焊接控制柜選用Tucker 公司的TE1500,如圖1(a)所示,整個焊接裝置布局如圖1(b)所示。整個車身的焊接工藝過程由可編程邏輯控制器(Programmable Logic Controller, PLC)控制。

圖1 焊接設備及工藝布置

螺柱扭矩檢測采用電動扳手,轉速固定在200 r/min,能夠最大程度保證準確輸出。

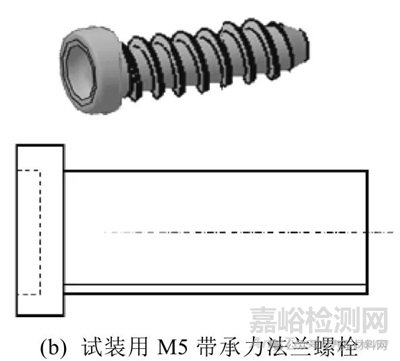

焊接螺栓為M5 螺栓,其中試裝螺栓為帶有承力法蘭的M5 螺栓,兩類螺栓實物圖及尺寸如圖2所示。焊接板材為鍍鋅低碳鋼板材,厚度0.7 mm,板材凸臺能夠保證在焊接過程中板材具有足夠的剛度。

圖2 原螺栓與實驗螺栓結構對比

內飾塑料件安裝孔凹槽尺寸為 φ9.7 mm×2.7 mm 的圓形墊片,用于模擬內飾件凹槽深度降低狀態,安裝孔徑為5 mm。使用圓形不銹鋼墊片進行測試,墊片具體尺寸如圖3 所示。

圖3 圓形墊片尺寸

1.2 試驗方法

1.2.1 不同擰緊形式的極限扭矩檢測

習近平總書記的重要講話,為廣東在新時代推動改革開放再出發進一步指明了前進方向、提供了根本遵循。我們要深刻認識習近平總書記重要講話的重大政治意義、現實意義和深遠歷史意義,堅決按照習近平總書記指明的方向謀劃發展,高舉新時代改革開放旗幟,以更高的政治站位、更堅定的信心、更有力的措施把改革開放不斷推向深入,不辜負習近平總書記的殷殷重托。

通過控制變量法分別對白車身螺栓專用套筒扭矩檢測、白車身總裝螺母扭矩檢測、白車身螺栓總裝內飾件扭矩檢測3 種狀態下的螺栓進行極限扭矩檢測。

1.2.2 工藝參數優化

螺柱焊的工藝參數主要包括極性、焊接電流、焊接時間和焊接提升高度。

1)極性:一般鋼制螺釘采用正極性接法,即工件接電源正極;

2)焊接電流與焊接時間:焊接電流主要取決于螺柱的公稱直徑。通常情況下,焊接電流為螺柱公稱直徑的100~120 倍,焊接時間取公稱直徑的4~5 倍。若焊接板材為鍍鋅板,為了保證好的焊接質量,焊接電流需上浮20%;

3)焊接提升高度:提升高度一般為 0.8~2 mm,需結合實際焊接過程進行調試。當提升高度過大時,電弧引弧不穩定,且易發生磁偏吹;提升高度過小時,易由于熔池飛濺產生短路而導致斷弧。

試驗設置了1 組試驗焊接參數,并生產了1個班次,對比了螺栓在總裝車間的脫落比例。試驗焊接參數及相鄰位置同類型、同板材螺栓參數值如表1 所示。

表1 試驗焊接工藝參數表

1.2.3 帶承力法蘭M5 螺栓試裝

如圖4 所示,對比了相鄰螺栓的總裝零件和車身的貼合關系發現,問題螺栓與相鄰螺栓總裝內飾件安裝孔凹槽相比,問題螺栓凹槽深度為2.7 mm,正常螺栓凹槽深度為1.2 mm。去除螺栓端面厚度1 mm 后,正常螺栓與內飾件幾乎無間隙,而問題螺栓與內飾件存在1.5 mm 間隙。通過使用具有一定厚度法蘭的螺栓,消除螺栓與內飾件間隙,在裝配擰緊時,螺栓法蘭會支撐內飾件,避免車身板材被過度拉伸。

圖4 問題螺栓及相鄰螺栓內飾件搭接截面對比

1.2.4 內飾件凹槽增加墊片扭矩測試

試驗選用φ9.7 mm×2.7 mm 的圓形墊片,內徑5 mm,每次擰緊前,將圓形墊片放入內飾件凹槽中,之后將零件使用電動扳手3.5 Nm 進行裝配打緊。

2、試驗結果分析及驗證

2.1 不同擰緊形式扭矩檢測

白車身質量環二(Quality Loop, QL2)和總裝車間不同方式的極限扭矩檢測如圖5 所示,結果表明:

圖5 不同擰緊形式扭矩檢測

1)使用套筒:扭矩值在達到10 Nm 時,板材無變形、裂紋等,說明焊接強度完全滿足設計要求(產品設計扭矩值為3.5 Nm);

2)使用總裝螺母:扭矩在≥5 Nm 時,塑料螺母出現開裂或溢扣等,但板材無變形、裂紋等現象,說明螺母對焊釘掉落無貢獻;

3)在直接安裝內飾件時,板材在3.5 Nm 時即出現裂紋,扭矩在≥5 Nm 會造成焊釘脫落或者塑料螺母開裂溢扣,其原理如圖6 所示。

圖6 不同擰緊形式下螺柱及板材變化原理

2.2 工藝參數優化

工藝參數調整后,總裝車間掉釘率如圖7 所示。

圖7 參數調整前后缺陷率對比

從脫落螺栓和撕裂板材現象分析,螺栓根部無裂痕,撕裂發生在板材上,且板材表面能看到明顯的拉伸現象。懷疑板材由于過燒造成板材塑性變差,在擰緊過程中被拉伸撕裂。因此,降低焊接電流40 A,有利于降低板材過燒程度。但從結果來看,掉釘率反而急劇升高,主要出現螺栓脫焊,車身無撕裂孔洞現象。分析認為,焊接參數降低后,熱輸入量不足,導致板材和螺栓的熔化量不足引起焊接不良,形成脫焊,與板材撕裂失效模式不同。由此也說明,對于薄板焊接,焊接參數波動對焊接質量影響很大,且可使用焊接參數區間小,無法從焊接參數優化的角度進行薄板焊接質量的優化。澎守桃等[5]也對薄板螺柱焊焊接工藝進行了分析,主要從夾具優化和背部支撐的角度探討了螺柱焊脫焊。

2.3 帶承力法蘭類型螺栓試裝

試驗選用一種帶有承力法蘭的M5 螺栓試裝測試。測試模擬了白車身的零件裝配情況,在車身側圍零件上進行焊接試裝,共試裝100 臺車,并進行內飾件裝配測試。如圖8 所示,試裝測試過程中未出現螺栓脫落情況,說明了承力法蘭對內飾件的支撐有利于避免零件的拉伸撕裂,形成良好的裝配效果。

圖8 帶承力法蘭類型螺栓試裝

該試裝螺栓法蘭接觸內飾件凹槽,起到支撐作用。但實際批量生產過程會出現由于法蘭支撐內飾件,改變內飾件和車身的配合關系。(原狀態:車身+內飾件貼合,螺栓變化后,螺栓法蘭與內飾件貼合),需要充分驗證其螺栓安全性,同時物料配送需要周期長,考慮到實際生產狀態,該方案可實施性差。

2.4 內飾件凹槽增加墊片扭矩檢測

試驗圓形墊片,模擬減小內飾件凹槽深度狀態,裝配擰緊結果如下:

問題螺栓凹槽深度為2.7 mm,正常螺栓凹槽深度為1.2 mm。去除螺栓端面厚度1 mm 后,正常螺栓與內飾件幾乎無間隙,而問題螺栓與內飾件存在1.5 mm 間隙,通過增加1 mm 墊片進行填充,基本消除螺栓與內飾件間隙。在擰緊過程中,圓形墊片會起到支撐內飾件凹槽的作用,避免焊接面板材被過度拉伸。

3、結論

本文從機、料、法、測的角度對總裝工廠螺栓脫落問題進行了試驗分析。經過系列試驗后,確定了總裝車間該M5 螺栓頻繁脫落的根本原因是初期產品設計問題,內飾件凹槽過深,導致擰緊過程中板材過度拉抻,從而造成板材撕裂情況。本文通過焊接參數、螺栓類型變更測試、內飾件變更模擬形式進行了分析,結果如下:

1)薄板螺柱焊焊接參數敏感性很強,需要選用輸出穩定的設備進行焊接,通過板材撕裂和虛焊發生率確定最佳工藝參數;

2)螺栓選型需要考慮裝配件的形狀,尤其對于薄板焊接的螺栓,如果內飾件裝配孔存在明顯凹槽,需要選用帶承力法蘭螺栓,避免板材過度拉伸;

3)裝配內飾件設計時,考慮焊渣等問題,裝配孔設計了凹槽,但需要綜合考慮板材的焊接性,避免出現凹槽過深造成擰緊過程中的板材過度拉伸造成的脫焊。

來源:期刊:《汽車實用技術》 作者:劉少印,鄒尚博,郭東棟(北京奔馳汽車有限公司,北京 100176)

來源:Internet