您當前的位置:檢測資訊 > 生產品管

嘉峪檢測網 2024-08-26 13:02

口服溶液的工藝相對簡單,一般分為配制、過濾和灌裝。口服溶液劑放大生產中常出現的問題一般與其特有的性質有關。如:(1)為提高原輔料的溶解性,常添加有機試劑,如乙醇、丙二醇等,這種情況首先需確認生產設備是否帶有防爆系統。(2)為提高口服溶液的粘滯性(黏度),處方中常添加增稠劑,這種黏度的增加可能對過濾和灌裝有一定的挑戰。(3)為提高產品的適口性,常添加香精類的矯味劑。香精的加入方式和溶解溫度可能影響后續產品的性狀。(4)為確保產品在儲存和使用中的微生物符合要求,一般添加抑菌劑。在放大中需要特別關注某些抑菌劑的溶解溫度,其直接影響抑菌劑的溶解度和溶解速度。

配制過程中常見的問題

(一)含有機試劑處產品的要求

在口服溶液的開發中,常因原料藥或輔料的溶解性能不佳,添加一些有機試劑,常見的有丙二醇、甘油、乙醇等。當產品中使用了乙醇,需要特別注意乙醇在產品中的比例,以及產品需要在車間放大的批量。根據HB/T20698-2000化工采暖通風與空氣調節設計規定:生產車間內乙醇在空氣中爆炸濃度下限按容積計3.1%,按重量計59克/立方米。

假設配制間的空間為75m3,那在生產中乙醇的用量則不能超過59g/m3*75m3=4.425kg(一般情況,審查的時候都以處方中乙醇用量全部揮發去計算)。當我們的批生產量為1000L時,處方中乙醇的比例則不能超過0.44%。若處方中超過這個濃度,建議在防爆車間生產或減少批量。

(二)輔料的溶解

為增加口服溶液的黏度,處方中常用的高分子材料有黃原膠、明膠、海藻酸鈉、羥乙基纖維素、羥丙甲纖維素、環糊精等。此類高分子材料一般具有較強的親水性,一般都需要充分的分散后才能溶解完全,避免出現溶解不完全的現象(外部透明內部發白的小團塊)。

在生產中,我們要針對所用高分子材料的性質去選擇合適的分散方式。當羥乙基纖維素作為增稠劑時,一般先用有機溶劑(如乙醇)分散后,再加入冷水中溶解。若處方中不便加入乙醇等有機試劑,則可能需要借助球磨機或均質機分散后再加入藥液中。切勿因小試階段溶解現象佳,忽略放大中的風險。

羥丙甲纖維素作為增稠劑時,需先在水中將羥丙甲纖維素高溫條件下(≥60℃)分散后再降溫溶解(≤50℃)。若將分散溫度提高至90℃以上,HPMC溶解后更澄清,產品的性狀更佳。

(三)香精的加入溫度

在口服溶液的開發中,常添加各種香精來提高產品的適口性,首先需對香精中的小分子醛和醇類做安全性評估,還需要關注香精中的基質(溶解各種芳香醛的溶劑)。建議可以優先選擇與處方中溶劑相似的基質,如處方中含有一定比例的乙醇,建議選擇乙醇基質的香精。原因如下:

在某一口服溶液的開發中,我們選擇與原研氣味一致的葡萄香精,因處方中有5%的乙醇。對比了在產品中分別添加乙醇和丙二醇基質的葡萄香精的性狀。結果發現,加了乙醇基質香精的樣品澄清度明顯優于丙二醇基質的,推測因丙二醇被稀釋后,香精中的芳香醛溶解度下降所致。

在放大過程中,香精的加入溫度盡量控制在室溫加入(一般≤30℃),一方面是減少芳香醛的揮發而影響適口性。另一方面,也是避免香精的基質揮發,導致某些芳香醛類的物質溶解度降低,影響產品的性狀。

(四)抑菌劑的溶解溫度

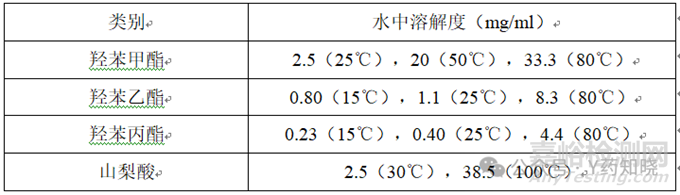

在口服溶液中常使用一種或多種抑菌劑來確保產品在儲存和使用過程中的微生物穩定性,且抑菌劑的含量也被要求定入質量標準內。常見的難溶性的防腐劑有山梨酸、羥苯甲酯、羥苯乙酯和羥苯丙酯等。在產品開發中,對于羥苯酯類的抑菌劑,一般要先高溫溶解(70℃以上)后再加入其它物料。

在放大生產中,要充分了解抑菌劑在不同溫度下的平衡溶解度,避免在某一降溫步驟抑菌劑析出。

在某一口服溶液的開發中,羥苯酯類抑菌劑的占比在其溶解度以下,但工藝步驟中,第一步的底水量為50%,加熱溶解抑菌劑時候,抑菌劑處于過飽和狀態。此時,應繼續在保溫狀態下加入其他輔料或者溶劑。避免直接降溫后放置過長時間(>30min)抑菌劑的析出,且析出后的抑菌劑在后續工藝中很難再溶解。

過濾中常見的問題

在討論口服溶液的濾器如何選擇時,首先要了解國內法規的要求及實際生產中的需求,明確過濾目的后,方可選擇合適的濾器。

首先《化學藥品仿制藥口服溶液劑藥學研究技術指導原則》里(后續簡稱指導原則),沒有對口服溶液如何過濾或濾器孔徑做明確的規定。但指導原則在處方工藝開發部分提到“應采用適宜的措施控制產品中的微生物負荷并保證貯藏過程中穩定,通過工藝驗證擬定合理的生產時長”,也提到,“基于風險評估的結果,參考相關指導原則酌情進行過濾器、管路類(如硅膠管)及密封件等直接接觸藥液組件的相容性研究”。不難看出,審評方是認同口服溶液需要進行過濾的。

其次,我們在多數口服溶液的開發中,所用的輔料都是普通藥品級,若不經過濾工序,得到的產品很難滿足指導原則中對口服溶液“澄清度(濁度不大于0.5號的濁度液)”的要求。

基于以上兩點,同時,因為口服溶液會添加一定的防腐劑,或者本身含有較高濃度的糖分也會起到一定的抑菌作用,對微生物初始水平控制有一定的幫助。因此,我們在口服溶液的開發中設定過濾工序的主要目的是為了去除物理雜質,保證溶液的澄清度。其次合適的過濾方式對微生物的負荷也能起到積極的作用。

實際選擇過濾方式時,需要根據藥液的性質(處方種類、黏度、過濾前藥液澄清度等),依次對濾器的材質、孔徑、尺寸、串聯方式逐步確認。常用的幾種材質的濾器見下表。

如:某一口服溶液的處方組成為:API、磷酸、磷酸鈉、山梨醇、甘油、羥苯乙酯、羥苯丙酯、薄荷香精和乙醇(約5%),pH值范圍3.5~5.5,藥液黏度約30cps。

因該產品有機試劑占比較低,偏弱酸性,因此與所有濾膜材質的相容性風險均較低,一般會選擇價格相對便宜的PES、PP或者金屬類的濾器。同時結合實驗室過濾時>1微米時,藥液的澄清度不佳。因此,濾膜的孔徑優選0.45微米。

該產品的黏度相對水的黏度(約1.0cps)較高,放大的批量1000L相對較大,結合產品過濾時的速度要滿足后續灌裝的速度方可持續性生產,因此我們在實驗室需要測試0.45微米3種不同材質的濾膜通量。

在測試通量前,需要確保實驗中單位濾膜面積的藥液處理量要遠大于放大中單位濾膜面積的藥液處理量,確保實驗室的配制量能夠真實地評估濾膜的通量,因為實際生產時的流速可能不是恒定,隨著過濾而越來越低。

放大中單位濾膜面積的藥液處理量=批量/濾芯面積

實驗中單位濾膜面積的藥液處理量=配制量/濾膜面積

實驗室膜通量=過濾體積(ml)/(時間(min)*濾膜面積(m2)*過濾壓力(MPa))

放大中理論膜通量=灌裝速度(瓶/min)*灌裝體積(ml/瓶)/(濾膜面積(m2)*過濾壓力(MPa))

經過測試,確認了0.45微米PP和0.45微米的鈦棒濾芯可以滿足生產需求,因鈦棒濾芯單只價格昂貴,一般都重復使用,對濾芯的清潔方法要求比較高。因此最終選擇10寸的PP材質濾芯。若此次測試中,膜通量均不滿足生產需求,我們可以將濾芯尺寸提高至20寸,也可以兩支10寸濾芯并聯使用,以增加濾器的有效過濾面積。若本品實驗室未出現1微米以下澄清度不佳的情況,還可通過提高濾器孔徑來提高膜通量。避免出現生產中灌裝至一半時濾器堵塞的情況。

灌裝中的精度問題

根據2020年版《中國藥典》四部要求,對于不同體積的口服溶液,灌裝量的要求如下表。

口服溶液的灌裝機原理主要有:(1)常壓法灌裝:在大氣壓下,利用流體的自身重力灌裝,適用于不含氣的低粘度流體;(2)真空法灌裝:在低于大氣壓條件下灌裝,適用于黏度稍大一點的液體;(3)壓力法灌裝:借助機械或氣液壓裝置控制活塞往復運動,適用于黏度較大的液體,也是應用最廣的灌裝法之一。

在實際生產中,若藥液的基質為甘油、丙二醇等,可能會使藥液黏度高達500cps。需要特別關注不同灌裝設備的灌裝精度,一般通過調節灌裝設備都能使產品達到相應的裝量要求,但精度差可能導致液位線偏上,藥液粘附于容器口外壁,導致旋蓋時產品的密封性差。

來源:藥知曉