您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-06-03 16:19

深空探測、極地科考、低溫貯運等領域需要大量高性能的低溫結構材料,要求低溫材料具有輕質、高強度與高韌性等優異力學性能。由于許多結構材料具有低溫脆化傾向,歷史上曾多次發生低溫環境下壓力容器、船舶、橋梁等大型結構斷裂導致的慘痛事故。目前,深空探測已成為航天強國激烈競爭的重點領域,需要大量新型低溫材料。例如航天火箭的液氮儲箱的服役溫度達-196℃、而液氫儲箱的服役溫度更低至-252℃,嫦娥七號月球采樣點—極地隕石坑底部永久陰影區的溫度低至-233℃。通常超低溫指低于-150℃的溫度。上述大量超低溫應用環境,對結構材料提出了重大需求。

20世紀60年代,美國就開始系統研究材料低溫力學性能,低溫材料受到廣泛的關注;20世紀70年代以后,低溫材料成為美國航天材料譜系中一類重要的特殊材料。1990年開始,我國也開展了低溫材料的系統研究。目前,國內外對低溫金屬材料的研究主要集中在鋁合金、鋼、鈦合金等常見結構材料,對于復合材料的研究主要集中于樹脂基復合材料,對金屬基復合材料的研究還很少。工程材料尤其是金屬材料在低溫下強度會提高,但是塑性和韌性往往會下降。不同材料其韌脆轉變特性不同,例如鐵素體鋼在低溫下強度會有明顯提高,但其塑性韌性會明顯下降;而鋁合金被證實在極低的溫度下也不會發生韌脆轉變,相反還存在強韌性同步提高的“雙增效應”。目前,這幾類材料在低溫和超低溫極端服役條件下的性能與機理還需要開展大量的探究。本文綜述常見結構材料的低溫下力學性能、強韌化機理,并對其應用進行展望。

1、 低溫鋼

1.1 低溫鋼的種類

鋼是應用最廣泛的金屬材料之一。在低溫環境下,一些鋼的力學性能與常溫環境下有所不同,主要表現為韌性降低、材料變脆。隨著鋼在低溫應用領域的不斷擴展,不同種類新型高性能鋼的低溫性能及其韌脆轉變機理研究受到越來越多的重視。

純鐵的晶體結構為體心立方,而鋼的晶體結構隨成分而有所不同,低溫鋼有面心立方結構的奧氏體鋼和體心立方結構的鐵素體鋼。面心立方結構的奧氏體鋼一般具有較高的強度及塑性,低溫下不發生韌脆轉變,所以奧氏體鋼大量應用于低溫環境。奧氏體低溫鋼一般分為三個體系:(1)Fe-Cr-Ni系低溫鋼(例如304 奧氏體不銹鋼),這種鋼低溫韌性、耐蝕性和工藝性均較好,已廣泛應用于各種深冷(約-150 ℃)條件;(2) Fe-Cr-Ni-Mn和Fe-Cr-Ni-Mn-N系低溫鋼(錳、氮置換部分鎳來穩定奧氏體),氮起到強化、韌化、降低磁導率和穩定奧氏體組織等作用,適用于用作低溫無磁鋼;(3)Fe-Mn-Al系低溫鋼,這是我國研制的為節約鉻、鎳資源的新型無磁奧氏體鋼,可部分代替鉻鎳奧氏體鋼,應用于-196 ℃以下的超低溫區,但這種鋼的耐蝕能力仍有待進一步提高。

體心立方結構的鐵素體鋼一般具有較高的強度、硬度和耐磨性,但具有明顯的低溫韌脆轉變現象,因此不適用超低溫(低于-196 ℃)環境;若加入Mn、Ni等元素降低其韌脆轉變溫度,可以使其具備更低溫度應用的潛力。鐵素體低溫鋼一般分為三個體系:(1)低碳錳鋼(C0.05%(質量分數,下同)~0.28%,Mn0.6%~2%,兩者含量比例約為1∶10;同時加入少量鋁、鈮、鈦、釩等元素以細化晶粒),最低使用溫度-60 ℃左右;(2) 低合金鋼,最低使用溫度可達-110 ℃;(3) 中、高合金鋼(Ni含量5%~36%,常見的有6%Ni鋼、9%Ni鋼、36%Ni鋼),高鎳鋼(36%Ni)的使用溫度可低至-196℃。

1.2 低溫鋼的力學性能

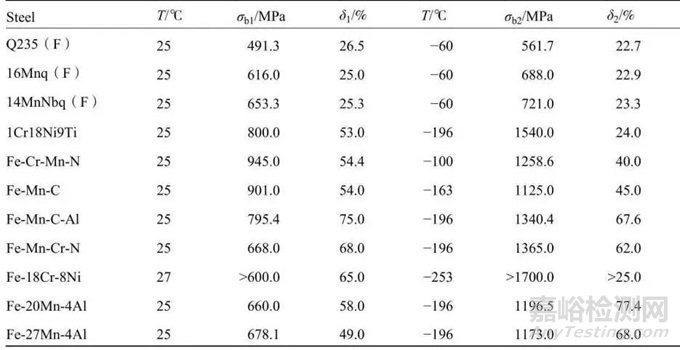

通常情況下隨著溫度降低,低溫鋼的強度升高而伸長率下降。表1中總結了幾類奧氏體鋼以及鐵素體鋼在低溫下的拉伸力學性能。由表1可以發現,奧氏體鋼和鐵素體鋼的低溫強度較室溫都有一定程度的增加,并且強度增加的幅度與溫度關系密切,具體表現為:(1)相較于低碳鋼和低合金鋼,奧氏體鋼及高合金鐵素體鋼的低溫強度增加幅度更為顯著;(2)溫度越低,所有種類鋼的強度增加幅度越大,尤其是溫度低于-196℃以后,鋼的強度呈指數增加。在低溫下,部分鋼的塑性略有下降,而一些鋼的塑性則略有提高,但在溫度低于-253℃后所有鋼的塑性劇烈降低,說明在極低溫度下發生了韌脆轉變現象。

表1 低溫鋼在室溫和低溫下的拉伸性能

許立雄研究了雙相Fe-Mn-Al低溫鋼的強韌化機理,發現在低溫變形過程中,變形初期階段以位錯滑移為主要變形機制;隨著變形量的增加,鐵素體的變形仍以位錯滑移為主,但奧氏體的變形以應變誘導孿晶為主;因此在低溫變形時奧氏體組織中產生大量變形孿晶,并觀察到大量位錯塞積現象,表明變形孿晶對于位錯運動具有阻礙作用,并且變形孿晶密度越大,對位錯運動的阻礙效果也就越強,加工硬化率也越高。這種孿晶誘導塑性(twining induced plasticity,TWIP)效應是奧氏體鋼低溫強度顯著提高的主要原因。同時,低溫下可以發生進一步的馬氏體相變,殘余奧氏體相轉變為α-馬氏體相,生成的α-馬氏體相與形變孿晶共同作用產生的相變誘導塑性(transformation induced plasticity,TRIP)效應,也可以顯著提高鋼的加工硬化率以及均勻塑性變形能力,在大幅提高鋼強度的同時保證其一定的塑性。

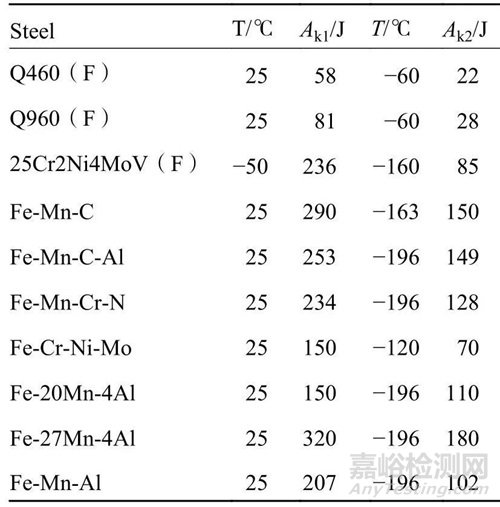

分析低溫下鋼的韌脆轉變溫度、確定其應用溫度區間具有重要的意義。沖擊實驗是檢驗低溫鋼韌脆轉變溫度的重要方法,典型鋼的實驗結果如表2所示。由表2可以看出,不同種類鋼發生韌脆轉變的溫度以及沖擊功下降程度具有明顯差別,其中鐵素體鋼韌脆轉變溫度相對較高,其韌性相較于奧氏體鋼本身就較低,在低溫下脆化現象明顯(<100 J),因此難以應用于超低溫環境中。體心立方晶體結構的鐵素體鋼由于晶面原子少,對溫度較為敏感,存在明顯的低溫韌脆轉變溫度。王元清等對Q235、Q460、Q960碳鋼進行低溫沖擊韌性實驗,基于Botlzmann函數和沖擊功隨溫度變化曲線,確定碳鋼的低溫韌脆轉變溫度一般集中在-10~-30℃之間,低于該溫度時鋼材的韌性會有大幅度的下降,鐵素體合金鋼其韌脆轉變溫度與合金元素含量有關,適當提高合金元素含量有利于降低鐵素體鋼的韌脆轉變溫度,提高其低溫應用范圍;面心立方奧氏體鋼其晶體各面存在一個Fe原子,對溫度不敏感,在低溫下能夠保持較好的韌性,雖然也存在一定程度的韌脆轉變現象,但并不明顯,通常不研究其韌脆轉變溫度,其在低溫下依然保有一定的韌性(>100J),可以應用于低溫環境中。

表2 低溫鋼在室溫和低溫下的沖擊功

鋼的低溫脆性嚴重影響正常安全服役,因此低溫脆性轉變機理成為研究熱點。目前關于低溫脆性的產生主要有兩種機制,一是晶格位錯機制,溫度降低時大量溶質原子在位錯處偏聚形成柯氏氣團、產生位錯釘扎效應,表現為位錯難以運動導致強度上升,此外裂紋容易萌生和擴展造成低溫脆斷現象;二是解理斷裂機制,低碳鋼低溫下常發生解理斷裂,解理面的表面能低,呈現出明顯的韌脆轉變現象,因此低溫斷裂伸長率有時遠低于室溫伸長率。

1.3 低溫鋼的應用及展望

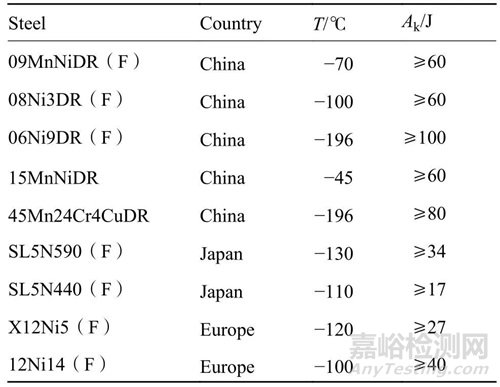

目前低溫鋼已在國內外低溫領域大量應用,除了較為常見的奧氏體不銹鋼以外,比較有代表性的是富Ni 鋼種以及高錳奧氏體低溫鋼。一般來說,隨著Ni 含量的升高其應用溫度也更低。表3為不同質量分數Ni 低溫鋼的應用溫度及沖擊功。應用較多的為低合金Ni系鋼(Ni 為0.5%~2.3%)、中高合金Ni 系鋼(Ni 為3%、5%、9%等)。然而Ni是較為寶貴的資源,采用與Ni元素化學物理特性相近的Mn元素替代Ni元素作為奧氏體化元素看降低成本,我國研發出了高錳奧氏體低溫鋼,具有代表性的牌號為45Mn24Cr4CuDR,已經顯示出廣闊的應用前景。我國目前常見的低溫鋼應用溫度區間涵蓋-40~-196 ℃,已經在船舶、石油、天然氣、化工等領域得到廣泛應用。圖1為我國南極科考站以及超大型液化氣運輸船,其中應用了大量低溫鋼,為低溫鋼在我國后續重大工程中的應用提供了大量重要的參考數據。

圖1 我國低溫鋼的典型應用

(a)南極科考站(泰山站);

(b)超大型液化氣運輸船(VLGC)

表3 國內外應用的低溫Ni 鋼、高錳奧氏體鋼及其不同低溫下的沖擊功

總結低溫鋼的力學性能、微觀機理以及應用情況,結果表明,面心立方奧氏體鋼低溫性能良好,其低溫良好的強度和塑性可用位錯與孿生交互作用理論(TWIP 效應和TRIP效應)進行解釋,體心立方鐵素體鋼低溫下發生韌脆轉變、韌性下降顯著,限制其低溫下的應用,其韌脆轉變可用柯氏氣團釘扎位錯機制和部分低碳鋼的解理斷裂機制進行解釋;后續研究中可以針對固溶元素、細化晶粒、相變等方法降低其轉變溫度,提高強度、韌性。此外,面心立方奧氏體鋼低溫性能較好,但在超低溫環境下塑韌性仍然會發生降低,隨著深空探測等超低溫應用領域的發展(例如嫦娥七號和八號月球永久陰影區采樣溫度達到-233 ℃),超低溫鋼的研發勢在必行。低溫鋼相較于其他金屬材料,其強度和塑性較高,阻礙其應用的主要問題在于低溫下存在明顯脆化現象,尤其是碳鋼和低合金鋼,韌脆轉變溫度較高,一定程度上限制其應用。基于前期的研究,從強度、塑性、韌性、應用溫度等指標可以看出,低溫鋼已經能滿足大部分低溫環境中的應用。因此,在提高相關制造工藝和技術的基礎上,后續研究可以關注通過加入奧氏體化元素Mn、N等途徑進一步降低其韌脆轉變溫度、提高其超低溫性能的手段,在保證生產成本的同時實現力學性能的提升,研發出我國自主可控的超低溫鋼并實現在重大工程領域的應用。

2、低溫鈦合金

2.1 低溫鈦合金的種類

鈦合金具有密度小、比強度高、耐腐蝕性強、耐高溫等特點,適合作為低溫材料應用于航空、航天、海洋及超導等領域。低溫下鈦合金的塑性和韌性會發生一定程度的下降,具有明顯的低溫韌脆轉變現象。間隙元素如C、H、O以及置換元素Al會顯著減小鈦合金的低溫塑性,對低溫性能影響較大。因此目前研發的低溫鈦合金均需要控制這些間隙或置換元素的含量,以實現保塑增強。

鈦合金可分為α鈦合金、β鈦合金和α+β 鈦合金(含近α鈦合金)。其中,密排六方結構的α鈦合金的韌脆轉變溫度普遍很低,且在低溫下具有良好的塑性;而體心立方結構的β鈦合金的韌脆轉變溫度較高,隨著溫度降低,塑韌性降低,一般不能在低溫下使用。目前常用的低溫鈦合金都屬于α鈦合金或α+β 鈦合金。低溫α鈦合金的最常見牌號是Ti-5Al-2.5Sn ELI(extra low interstitial,即超低C、H、O間隙元素含量),通過控制極低的間隙元素含量從而改善低溫性能,可在低至-253℃的低溫下使用;α+β鈦合金常見牌號為Ti-6Al-4V ELI、Ti-6Al-6V-2Sn、 Ti-3Al-2.5V、Ti-6Al-2Sn-4Zr-2Mo-0.08Si 等,最常用的Ti-6Al-4VELI鈦合金可以在-250℃左右的超低溫下使用。

2.2 低溫鈦合金的力學性能

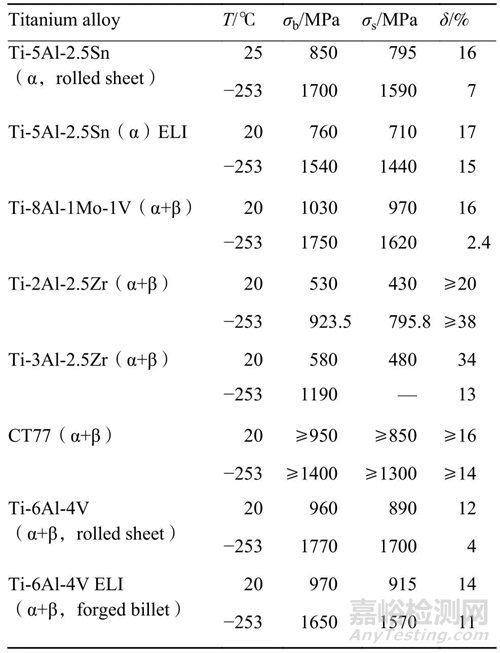

鈦合金的密度不到鋼的二分之一,在低溫下其屈服強度更高,為不銹鋼的三倍。作為輕質高強材料非常適合作為低溫材料應用于一些低溫下關鍵承載的構件。表4為不同牌號鈦合金在低溫下的力學性能,主要包括具有代表性的α 鈦合金和α+β 鈦合金。表4 中所有鈦合金在低溫下的強度均有顯著的提高,且α+β 鈦合金相較于α 鈦合金強度提高幅度更大;然而低溫下表4中所有鈦合金的伸長率有著不同程度的下降。與普通鈦合金相比,具有超低間隙元素(ELI)的鈦合金在低溫下依舊能夠保有較高的伸長率,顯示出間隙元素控制對鈦合金低溫塑性的顯著影響。

表4 常見鈦合金的室溫和低溫力學性能

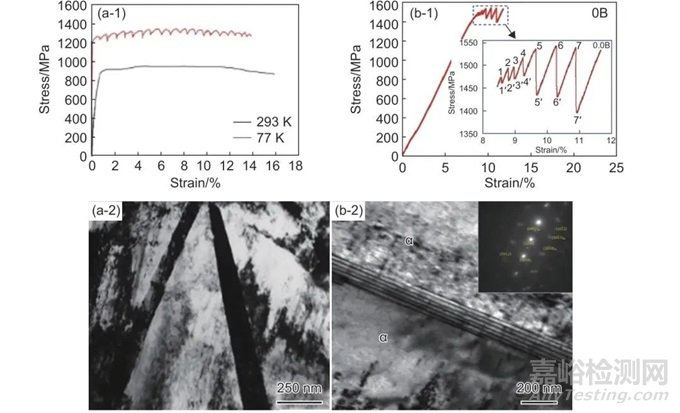

Sun等研究α鈦合金TA7ELI(Ti-5Al-2.5Sn)在低溫下的變形機制,該合金是通過減少C、H、O 等間隙元素含量,改善TA7合金低溫塑性不足的缺點。該合金在20℃下拉伸時具有光滑的應力-應變曲線;而在液氮(-196 ℃)溫度下拉伸時應力-應變曲線出現鋸齒狀特征,同時合金的強度顯著升高,如圖2(a-1)所示。張忠等研究了TA7 ELI(Ti-5Al-2.5Sn)合金在-253℃下的低溫拉伸性能,發現拉伸過程中試樣不同位置出現了多處頸縮現象,并觀察到頸縮區出現大量的變形孿晶;這表明低溫條件下頸縮區的應力集中會誘發金屬的孿生變形。研究表明,α鈦合金低溫強化行為以及拉伸曲線出現的鋸齒特征源于變形機制的轉變:鋸齒形的應力上升階段是由于位錯滑移受阻、應力集中導致;應力下降是由于變形過程中的絕熱溫升引起位錯坍塌、伴隨著孿生現象導致(圖2(a-2))。因此拉伸時應力-應變曲線鋸齒的形成源于變形機制從室溫下單一的位錯滑移、轉變為低溫下的位錯滑移與孿晶耦合作用的結果;同時,這種位錯滑移與孿生耦合作用還起到了低溫強化效果。

圖2 TA7 ELI 與TC4 ELI 合金在-196 ℃溫度下的拉伸應力-應變曲線與變形區的孿晶形態(a)TA7 ELI;(b)TC4 ELI;(1)拉伸應力-應變曲線;(2)拉伸后的孿晶形態

Singh等研究了典型α+β鈦合金TC4ELI(Ti-6Al-4V)拉伸過程的鋸齒現象(圖2(b-1)),認為孿晶(圖2(b-2))是該合金低溫下主要的變形機制,鋸齒的形成也可以歸納為軟化與硬化的交替作用,即低溫下滑移受阻、應力(曲線)上升;形變過程絕熱溫升導致位錯分解、應力(曲線)又下降,因此鋸齒的形成是絕熱過程導致的局部軟化與加工硬化共同作用的結果。Ambard 等發現TC4(Ti-6Al-4V)合金低溫變形機制與α相的形態有關,當α相為球狀時滑移面主要是棱柱系統,僅觀察到少量基面滑移系統;當α相為板條狀時則主要為基面滑移,并且在低溫變形下沒有觀察到孿晶,主要變形機制為位錯滑移。這種差異是由不同含量的間隙元素造成的,合金中的間隙元素可以抑制孿生過程,若間隙元素高則孿晶為低溫下主要的變形機制。

2.3 低溫鈦合金的應用及展望

在低溫鈦合金的應用與開發方面,蘇聯為降低鈦合金中Al元素的含量開發了不含Al 的AT2系列合金;美國在阿波羅計劃任務期間開發出Ti-5Al-2.5SnELI、Ti-6Al-4VELI和Ti-8Al-1Mo-1V等鈦合金,現在仍處于世界先進水平;日本則在美國研究的合金基礎上,設計開發出了新型低溫鈦合金LT700,并具有優異的強度與韌性。

國內低溫鈦合金的發展稍晚于美、俄、日等國家。西北有色金屬研究院開發了Ti-2Al-2.5Zr、Ti-3Al-2.5Zr和CT20等鈦合金,其中CT20能夠在-253℃低溫條件下使用,可應用于火箭的低溫燃料發動機管路系統;同時,間隙元素對CT20鈦合金的影響得到了系統研究,已經開發出CT77等低溫鈦合金,低溫性能進一步提高(表4)。目前,低溫鈦合金在國內外的應用主要集中在航天航空與國防領域,民用仍然較少,應用成本高是制約低溫鈦合金民用的主要因素。降低材料成本、改善其成型工藝是國內外低溫鈦合金技術的主要發展方向。

鈦合金相較于鋼,其低溫屈服強度更高,比鋼更輕;并且在與鋁合金塑性相差無幾的情況下,低溫強度可以達到鋁的幾倍之多,并且沒有明顯的韌脆轉變邊界,可以作為理想的航空航天低溫應用材料,但由于其價格昂貴限制了其應用范圍。目前國內外常用的低溫鈦合金主要有α鈦合金及α+β鈦合金。相較于α鈦合金,α+β鈦合金強塑性匹配更好。因此當前鈦合金研究的一種思路是增加兩相鈦合金中β相的含量。提高鈦合金低溫性能的主要途徑是調控間隙元素(C、H、O)和置換元素(Al)的含量,其中降低間隙元素(C、H、O)含量可以顯著提高鈦合金的低溫塑性,而提高Al元素的含量提高鈦合金的低溫強度,如何平衡各類元素含量是當前的研究重點之一。此外,制造工藝也應該得到重視,目前較為前沿的粉末冶金技術以及增材制造較傳統鍛造、熱成形有著顯著的優勢,開發出成本更低,工藝更簡單的鈦合金對其低溫應用有較大影響。最后,提高α+β鈦合金中β穩定元素(Mo、V、Mn)的種類與含量,有利于同步提高鈦合金的低溫強度和塑性,同時保證其良好的成形性能。

3、 低溫鋁合金

3.1 低溫鋁合金的種類

鋁合金具有密度低、韌性好及強度高等特點,已經成為用量僅次于鋼的金屬材料。面心立方結構的鋁合金具有較好的低溫性能,且沒有韌脆轉變現象,因此鋁合金在低溫領域應用廣泛。鋁合金的種類多樣,分為1~9個系別,每系的鋁合金元素種類和含量、力學性能與應用領域都有所不同。近年來,針對空間低溫應用環境,鋁合金低溫性能的研究受到越來越多的重視。其中,2系(Al-Cu)、3系(Al-Mn)、5系(Al-Mg)、6 系(Al-Mg-Si)、7系(Al-Zn-Mg)等鋁合金在低溫下具有較高的強度、塑性以及韌性,綜合性能最佳,可以應用于航空航天、電子器件、極地科考等領域。

3.2 低溫鋁合金的力學性能

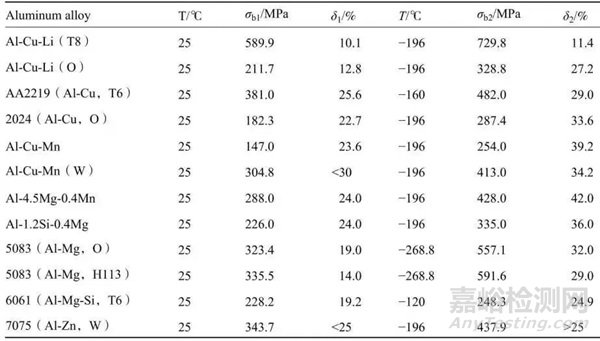

鋁合金在低溫下會出現伸長率與加工硬化率同時增加的情況,稱為“雙增效應”,因此表現出優異的低溫性能,常見鋁合金的室溫和低溫力學性能如表5所示。由表5可以看出,鋁合金在低溫下強度和塑性與常溫相比都有不同程度的提高,并且提高幅度與合金的熱處理方式有關。溫度從25 ℃降低至-196 ℃,未經熱處理或退火態鋁合金的塑性顯著提高,而強化熱處理態鋁合金的強度顯著提高。例如Al-Cu-Li(O)合金的伸長率從室溫下的12.8%增加到-196℃下的27.2%,提高了112.5%;而AA2219(T6)以及Al-Cu-Mn(W)合金的抗拉強度在-196℃下,相較于室溫分別提高了26.5%和32.2%。

表5 常見鋁合金的室溫和低溫力學性能

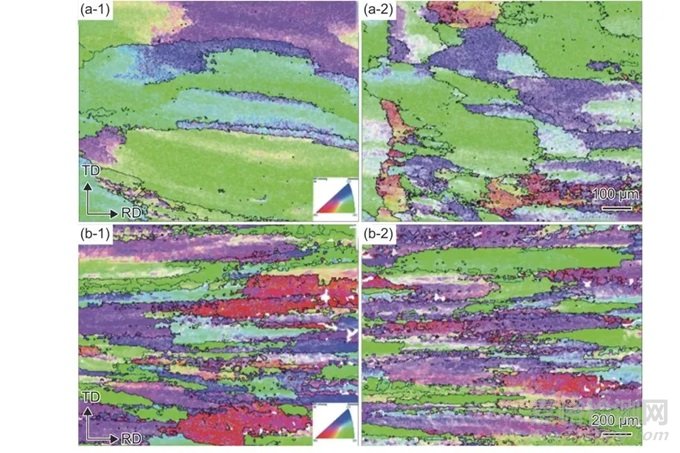

當鋁合金處于退火態(O態)時,鋁合金表現出尤其顯著的低溫“雙增效應”(表5),如Al-Cu-Li(O)以及2024(O)合金在-196 ℃下的抗拉強度較室溫分別提高了55.3%和57.6%,同時伸長率分別提高了112.5%和48.1%;張勁等研究不同熱處理工藝下的Al-Cu-Li 合金的低溫性能及變形機制,發現-196 ℃低溫下O態鋁合金中有更多的晶粒參與了變形,形態由變形前的柱狀晶變為變形后的等軸狀晶,如圖3所示,EBSD 取向圖中不同取向由不同顏色表示,O態合金在298K下變形的微觀組織晶粒內部取向差較小,77K下變形的O態合金晶粒內部取向差增大,說明77 K下O態合金的晶粒更多地參與變形,變形過程更加均勻,表現為低溫塑性顯著提高。而固溶時效態(T8態)的鋁合金伸長率增幅較小,這是由于T8態鋁合金含有大量析出相導致的:析出相釘扎了晶內位錯結構,導致合金的變形集中在晶界處,晶內難以變形。這使得T8態鋁合金在低溫下塑性提高的幅度較為有限。

圖3 退火(O)態和固溶時效(T8)態Al-Cu-Li 合金在25 ℃及-196 ℃拉伸后的EBSD 晶粒取向圖(a)O 態;(b)T8 態;(1)25 ℃;(2)-196 ℃

劉偉等研究了晶粒尺寸對鋁合金低溫性能的影響,發現在幾微米到幾十微米的粗晶-超細晶區,強度與塑性的提高幅度存在一定差異:當晶粒為20.8μm 的粗晶時,其低溫強度與塑性的增幅均最大;當晶粒尺寸為3.2 μm 的超細晶時,其室溫強度雖為三種晶粒(20.8、8.8、3.2μm)尺寸中最高的,但其強塑性增幅最低;在晶粒尺寸為8.8μm 的細晶時,在室溫保有一定強度塑性的同時,還能在低溫下保證優異的強塑性。因此晶粒尺寸控制對鋁合金低溫性能調控具有重要的作用。

Gruber等和Wang等研究低溫下鋁合金的“雙增效應”機理,將鋁合金低溫下伸長率與加工硬化率的提高歸結為動態回復過程受到抑制。鋁合金在高溫和常溫塑性變形過程中,位錯容易發生相消和重排行為;而在低溫下,鋁合金層錯能降低,動態回復率降低,因此低溫下鋁合金變形過程可以保持高的位錯密度,同時加工硬化率提升導致變形過程更加均勻,使得鋁合金的伸長率、加工硬化率同步提高,出現低溫下的“雙增效應”。

3.3 低溫鋁合金的應用及展望

國內外對于鋁合金的低溫性能的研究是近二十年才逐漸興起,實驗數據不斷豐富,促進了鋁合金在低溫領域越來越廣泛的應用。目前應用的低溫鋁合金主要有Al-4.5Mg(5083)、Al-Zn-Mg-Cu、Al-Cu(2219)和Al-Li等合金。Schneider等對航空航天常用的EN AW-1050、EN AW-5182、EN AW-6016、ENAW-7021等鋁 合金在-196~25 ℃溫度下開展了系列力學性能實驗,發現低溫下上述鋁合金的強度和塑性均得到提升,適合于低溫應用。

由于低溫下研究手段受限,鋁合金的低溫研究目前還集中在單向拉壓性能、材料制備、組織等方面,還需要關注其服役性能、晶粒尺寸、熱處理方法以及復雜加載下的低溫實驗研究。目前低溫鋁合金的應用主要面向航空、航天、國防等領域,隨著液化天然氣(LNG)儲罐、航天火箭燃料儲箱等重大應用需求對輕質、高性能低溫材料的要求越來越高,低溫鋁合金能夠在更廣泛的領域中得到拓展應用。

與室溫下塑性低、高溫下加工軟化現象不同,鋁合金低溫下表現出伸長率和加工硬化指數同步提高的“雙增效應”,這源于動態回復抑制現象,研究發現,適中的晶粒尺寸對鋁合金的“雙增效應”增幅也具有較大的影響。低溫下強度、塑性的同時提高是鋁合金較其他金屬的優勢之處,大部分金屬材料低溫下強度提高,但塑性下降,因此,如何增強鋁合金低溫下“雙增效應”的優勢是后續研究應用中的重點。此外,熱處理工藝對鋁合金的低溫性能具有較大的影響,探索不同熱處理后的低溫性能以及將不同熱處理方式與低溫服役要求相結合更有利于鋁合金的低溫應用。鋁合金作為低溫下少有的強度、塑性都有明顯提高并且沒有明顯韌脆轉變界限的金屬材料,在低溫領域具有較為廣闊的應用前景。

4、 低溫鋁基復合材料

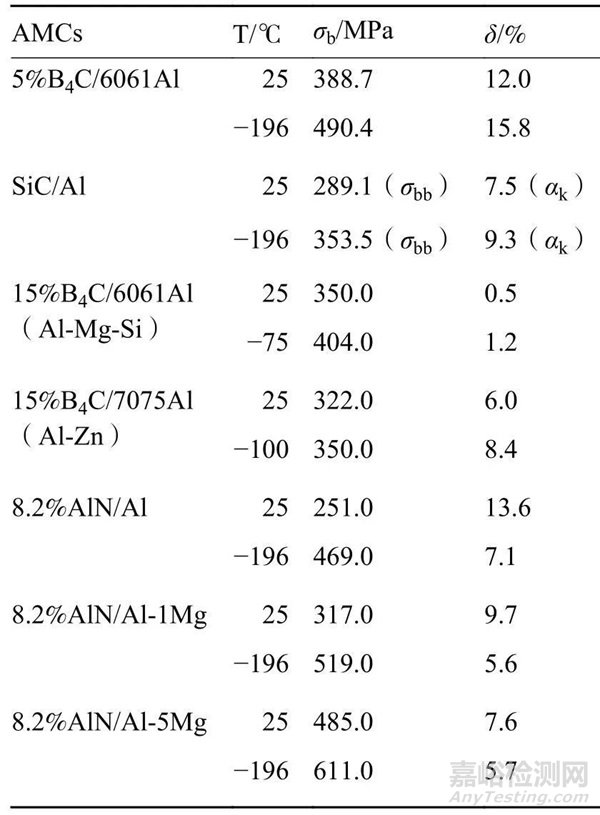

隨著航空航天等技術的發展,單一合金材料已經不能滿足性能需求,復合材料應運而生。復合材料是以金屬、陶瓷或樹脂為基體,以顆粒、短纖維、長纖維等為增強體通過復合而制得的新材料,具有高比強度、高比模量、低熱膨脹系數、耐高溫等優良性能。目前國內外對于金屬基復合材料低溫性能的研究仍較少,主要集中在對于鋁基復合材料低溫性能的研究。目前常見低溫鋁基復合材料的低溫力學性能如表6所示。

表6 常見鋁基復合材料的室溫和低溫力學性能

與鋁合金相似,鋁基復合材料低溫下同樣表現出一定的強化和韌化現象。從表6可以看出,鋁基復合材料在低溫下的強度提高,伸長率在大部分情況下也都提高。通過研究不同Mg含量的8.2%(質量分數)AlNp/Al-Mg 復合材料的低溫性能,發現伸長率的變化與增強相的含量及界面結合狀態有關;低溫下觀察到AlN顆粒斷裂的數目明顯增多,表明鋁合金基體在低溫下得到強化,將更高的載荷從基體傳遞給顆粒,表現出低溫強化現象。另一方面,由于增強體與基體的熱膨脹系數具有一定差異,其界面處變形不協調,導致在界面處形成高密度位錯,表現出強度增加但塑性下降的現象,此外低溫下增強相顆粒與基體熱膨脹不匹配引起的殘余應力也與低溫下斷裂韌度的增強有著密不可分的關系。

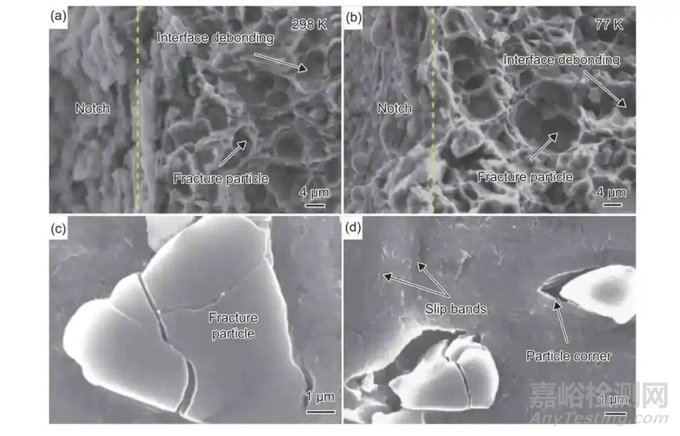

Sun等的研究還發現復合材料加工硬化行為與低溫下位錯的分布和存儲密度緊密相關,即在-196 ℃下的變形過程中,高位錯密度更容易被存儲,這也是低溫強化的原因之一;此外,與鋁合金相似,復合材料在-196 ℃下變形過程中,動態回復受到明顯抑制、變形更加均勻,減少了局部剪切現象的發生,也有助于提高復合材料的塑性和韌性。Liu等制備了碳化硅顆粒增強鋁基復合材料,研究其在低溫下的強韌化機理,發現隨著溫度降低,XRD沒有檢測到新的衍射峰,代表在低溫下復合材料組元沒有發生相變,而強度和塑性均有一定程度的提高,這也證實了在超低溫下,合金及其復合材料的性能具有一定的相似性。Gao等研究了B4Cp/6061Al復合材料的低溫力學性能,發現在低溫下的斷裂機制與室溫類似(圖4),斷裂方式主要包括基體的韌性斷裂、顆粒脆性斷裂以及界面脫粘。在缺口附近,發現斷裂的B4C顆粒的界面脫粘現象,且-196℃溫度下斷裂顆粒的比例有所增加,這是由于基體在低溫下得到強化,允許承載更高載荷的原因,如圖4(a)和(b)所示。此外,在斷裂表面觀察到斷裂的B4C顆粒以及基體的二次斷裂現象,如圖4(c)和(d)所示。這證實了一旦部分顆粒從基體上脫粘或破裂,余下的區域不足以抵抗變形,導致裂紋快速擴展。

圖4 B4Cp/6061Al 復合材料室溫(25 ℃)和低溫(-196 ℃)拉伸斷口形貌[59] (a)25 ℃拉伸斷口;(b)-196 ℃拉伸斷口;(c)-196 ℃顆粒破碎現象;(d)-196 ℃界面脫粘現象;

綜上所述,鋁基復合材料低溫下的強韌化機理主要與增強相與基體的界面結合情況、增強相與基體的變形協調能力以及動態回復過程等有關,本質上受位錯的增殖、存儲和回復行為影響;低溫下動態回復受到抑制有利于復合材料實現塑性和韌性的提高。鋁基復合材料在低溫下具有鋁合金相似的低溫優勢,且其模量和強度較鋁合金要更高,在“模量設計、強度校核”的深空探測領域具有更加廣闊的應用前景。鋁基復合材料低溫斷裂還與界面結合強度有關,因此制備出界面結合更強的鋁基復合材料,是其低溫應用的主要思路之一。此外增強相與合金元素也是影響鋁基復合材料低溫性能較為關鍵的因素,可以通過原位自成、合金化等手段進一步優化制備工藝以提高其低溫性能。目前鋁基復合材料在低溫領域的應用還處于探索階段,但利用深冷處理提高合金及其復合材料的力學性能和成型能力,已經受到國內外廣泛的關注。總的來說,鋁基復合材料低溫性能的研究還處于初始階段,一些現象與機理解釋的并不完全清晰,需要開展更多的理論和實驗研究。

5、 低溫樹脂基復合材料

5.1 低溫樹脂基復合材料的基體與增強體

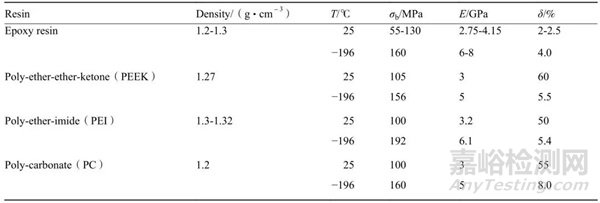

樹脂基復合材料是由有機聚合物作為基體、高性能纖維作為增強體的纖維增強復合材料。低溫領域應用的樹脂基復合材料主要有兩大類:熱塑性樹脂和熱固性樹脂。研究發現,熱塑性樹脂在低溫下性能不佳,在低溫下的應用具有一定的局限性。而熱固性樹脂(如環氧樹脂)力學性能好且能適應低溫環境,比較適合低溫應用,表7 總結了一些常用樹脂在低溫下的力學性能。

表7 常用樹脂在低溫下的力學性能

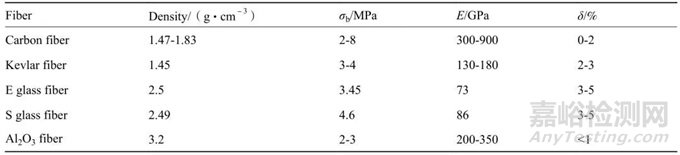

樹脂基復合材料的增強相大多為纖維等材料,如碳纖維、玻璃纖維、氧化鋁纖維等。碳纖維由有機纖維經過相轉變而制成,其性能優異、質輕且比強度大、模量高、穩定性高,具有比鋼強、比鋁輕的特性。玻璃纖維增強復合材料具有強度高、質量輕、高比強度、高比模量、耐化學品腐蝕性等優點。這兩種纖維是目前低溫下較為常用的增強纖維,其他纖維還有氧化鋁纖維、Kevlar纖維等,上述纖維的性能如表8所示。

表8 常用增強纖維的密度和力學性能

5.2 低溫樹脂基復合材料的力學性能

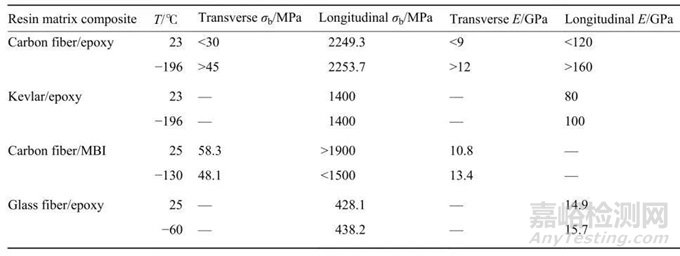

樹脂基復合材料的低溫性能主要取決于樹脂基體的性能以及增強纖維的性能,具有代表性的樹脂基復合材料低溫性能如表9所示。從表9中可以看出,聚合物基體隨著溫度的降低,強度和模量升高,但塑性降低。提升樹脂基復合材料的低溫性能,需要關注三方面問題:(1)垂直纖維方向(橫向)的力學性能與纖維增強關系較弱,其強度、模量主要取決于樹脂基體的自身性能;(2)平行纖維方向(縱向)力學性能除了取決于纖維的性能外,還與樹脂基體本身的低溫剪切性能相關;(3)低溫下由于基體和增強纖維熱膨脹系數的差異,其界面結合情況是影響樹脂基復合材料力學性能的重要因素。

表9 典型樹脂基復合材料在室溫和低溫下的力學性能

Yang等研究了碳纖維雙馬來酰亞胺樹脂基復合材料的低溫性能,發現橫向與縱向拉伸時,低溫下復合材料的強度均下降;然而橫向與縱向的模量變化有所不同,復合材料的橫向拉伸模量增加,而縱向模量幾乎不變。原因在于在低溫下,橫向拉伸時承載為基體,高分子基體的分子鏈的自由運動受到限制,導致復合材料的橫向拉伸模量增加;而縱向拉伸時承載材料為纖維,溫度變化對其沒有較大的影響,所以縱向模量幾乎不變。

劉新等研究了低溫下纖維增強樹脂基復合材料在室溫和低溫下的力學性能,發現室溫下拉伸時纖維強度利用率較高,而在低溫下復合材料模量升高,但是由于無法使每根纖維發揮出其強度,纖維增強樹脂基復合材料有時表現出低溫下強度下降。上述模量和強度變化相關現象的解釋是:一是樹脂在低溫下收縮量大,導致纖維和樹脂間的界面結合力大幅提高,同時超低溫也限制了樹脂大分子鏈的運動,導致復合材料模量上升;二是部分纖維斷裂后,纖維間的基體內產生微裂紋,對復合材料的拉伸性能造成了一定影響,引起復合材料強度的下降。

綜上所述,樹脂基復合材料在低溫下強度普遍下降,模量有一定程度的提高,并且基體會展現出一定的脆性,因此高效利用低溫下纖維的強度是提高復合材料低溫性能的主要手段。近年纖維增強樹脂基復合材料在低溫下的應用逐漸受到關注,被應用于航天、航空領域先進結構件的制造,迫切需要改善其低溫性能。可采用固化交聯、嵌入柔性鏈等方法改善低溫下分子鏈的韌性,因此對樹脂基體進行必要的改性,優化樹脂組分,特別是大力研發耐低溫性相對較好的環氧樹脂體系作為低溫復合材料的基體,是樹脂基復合材料低溫性能研究領域的重要方向。

6、 結束語

低溫材料的出現契合了低溫極端服役環境的重大需求,其系統研究已經有幾十年的歷史。目前,已經開發的低溫材料仍不能滿足越來越苛刻的超低溫應用環境,并且隨著應用領域的擴展,低溫材料體系也亟需豐富完善。欲進一步提高低溫材料性能、拓展應用領域,在結構材料低溫強韌化機理研究方向,需要深入探究固溶元素、晶粒尺寸、相變行為、變形機制、熱處理、界面結合等參量對合金、樹脂及其復合材料低溫性能的影響規律,從而完善結構材料低溫強韌化機理,指導高性能低溫結構材料的研發;在低溫結構材料智能設計方面,需要借助最新發展的數據技術,通過多尺度模擬實現組分的智能設計,結合最新材料基因技術,實現新體系低溫材料組分的快速優化,改善以往炒菜式的研究方法,大幅度減小實驗工作量;在材料綠色制造技術方面,需要結合高通量制備和表征技術,快速高效研發新型低溫材料,以節省實驗周期、降低研發成本,滿足航天國防等領域產品小批量、多品種、個性化定制需求;在材料復合化方面,繼續基于低溫強韌化機理、利用多相有機復合途徑,實現基體材料與增強材料的優勢互補,特別是結合界面結構和性能的調控,獲得輕質、高模量、高強韌高性能低溫復合材料,滿足工程領域極端低溫環境對低溫材料性能的綜合要求。

作者:周俊鍵,張學習,錢明芳,李愛濱,耿林

工作單位:哈爾濱工業大學 材料科學與工程學院

來源:《航空材料學報》

轉自:特種鋼加工與應用

來源:Internet