您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-05-31 13:45

近日,鋼鐵研究總院青島海洋腐蝕研究所劉凱吉團隊以《環氧富鋅涂層配套體系長效防護性能研究》為題在《環境技術》2024年第3期上發表最新研究內容,第一作者為劉凱吉。

在熱帶沿海地區,高濕熱、高鹽和高輻照是一種極端嚴酷的腐蝕環境。在這類特殊條件下,金屬材料的腐蝕失效問題已成為制約裝備發展與應用的重大瓶頸,而目前工程中常用的環氧富鋅涂層在此類嚴酷惡劣環境下的長效防護性能還缺乏深入研究。本文通過進行紫外/凝露、中性鹽霧、濕熱試驗的循環試驗,研究了環氧富鋅涂層配套體系在高濕熱、高鹽和高輻照的腐蝕環境下對碳鋼的長期保護性能,通過附著力、涂層劃痕處腐蝕蔓延寬度、表面微觀形貌和電化學阻抗譜等方法對涂層的防腐性能進行研究。

引言

在嚴酷環境中,鋼結構往往面臨著極端的環境條件,包括高溫、高濕、高鹽和高輻照等,這些因素都會對材料表面造成腐蝕和氧化等問題,進而嚴重影響其使用壽命和安全性。因此提高金屬材料的耐腐蝕性能成為防腐領域的熱點和難點問題。涂層防護技術為一種有效的解決方案,其中環氧富鋅涂層因其優異的保護性能和廣泛的應用前景備受關注。然而目前對于環氧富鋅涂層在高濕熱、高鹽和高輻照環境下的研究還相對有限。

由于涂層的失效往往受到多種因素的交互作用,傳統的單一測試手段很難真實地反映涂層在實際應用中的腐蝕狀況。為解決這一問題,通常采用周期性腐蝕環境試驗方法,如結合鹽霧試驗和人工加速老化試驗,或鹽霧試驗與干濕熱循環試驗。這些綜合性試驗方法將各種單一耐腐蝕測試相結合,通過更貼近實際應用場景的循環腐蝕試驗來全面考慮各種影響因素,模擬實際環境中涂層所受到的外部影響,有助于更精確地評估涂層的保護性能。

本研究旨在探討環氧富鋅涂層配套體系在高濕熱、高鹽、高輻照環境下的防護性能及其作用機制。通過模擬高濕熱、高鹽、高輻照的惡劣環境試驗,評估環氧富鋅涂層配套體系在極端環境下的保護性能,以及這些環境對涂層耐久性和使用壽命的影響。通過對環氧富鋅涂層配套體系的附著力、劃痕處腐蝕蔓延寬度、表面微觀形貌和電化學阻抗譜等方法,對涂層的在此類環境下的防腐性能進行了分析和探討。

研究方法

在本研究中,首先在Q235鋼板表面噴涂制備涂層試樣,然后使用綜合模擬試驗箱對涂層的保護性能進行評估。為了全面評估涂層的性能,研究采用了附著力測試、涂層劃痕處腐蝕蔓延寬度測量、腐蝕形貌觀察以及交流阻抗測試等多項測試方法。這些綜合性的分析手段有助于深入了解涂層在惡劣環境下的防護性能和防護作用機制。

1、樣品制備

基材準備:進行試驗的試樣基材為Q235。在涂裝涂層之前,對Q235鋼板表面進行預處理。使用淡水清洗鋼板表面,盡量去除表面的鹽份,進行噴砂處理以達到Sa2.5級的除銹效果。噴砂處理完成后,使用丙酮去除表面的油污和其他雜質。除了應達到除銹標準,表面還需具有適當的粗糙度,范圍介于32.5 μm~75 μm之間。

涂層制備:在Q235基材表面處理后的4小時內通過噴槍將環氧富鋅涂料噴涂在基材表面。涂層厚度80 μm,2道成型。噴涂完成后,涂層試樣進行24小時的養護,以確保涂層與基材之間的附著力。

2、環境模擬和耐腐蝕測試方法

本研究通過模擬高濕熱、高鹽、高輻照環境來進行,環境模擬設備如圖1所示。通過模擬極端氣候,對環氧富鋅涂層配套體系在該環境下的耐久性和長效防護性能進行評估和測試。

圖1 多功能綜合試驗箱

綜合模擬試驗設備由試驗箱、溫度控制系統、濕度控制系統、鹽霧生成系統和輻照系統等組成。在試驗箱內設置加熱器、冷卻器和濕度控制器等設備,可以控制試驗箱內的溫度和濕度。鹽霧生成系統可將水和鹽混合后,通過霧化器產生鹽霧,模擬海洋環境中的鹽霧腐蝕。輻照系統可以模擬太陽紫外線輻射。

在環氧富鋅涂層配套體系研究中,高濕熱高鹽高輻照環境模擬試驗可用于評估其在惡劣腐蝕環境下的耐久性。將涂層樣品置于試驗箱中,進行紫外/凝露、中性鹽霧、濕熱的循環試驗,試驗周期為36d、70d、100d、175d。循環試驗的參數如下描述:

(1)紫外線和凝露環境暴露72小時:根據GB/T23987-2009標準,進行交替循環的紫外線輻照和凝露暴露試驗。光照階段溫度設定為60±3℃,冷凝階段溫度為50±3 ℃。每個循環周期包括4小時光照和4小時冷凝。

(2)中性鹽霧環境暴露72小時:按照GB/T1771-2007標準進行試驗。使用氯化鈉作為試驗介質,濃度為50 g·L-1±5 g·L-1,pH值范圍為6.5~7.2。試驗溫度為35℃±2 ℃,采用連續噴霧方式,試樣與垂直面呈20º角放置。

(3)濕熱試驗暴露24小時:依據GB/T1740-2007標準進行。試驗溫度設置為47 ℃±1 ℃,相對濕度為96%±2%。

3、研究內容

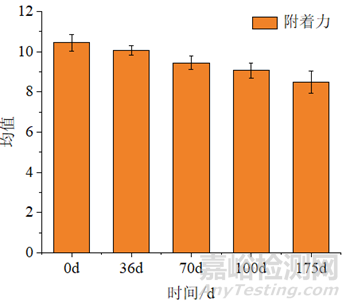

1.附著力

對0d、36d、70d、100d、175d循環加速試驗的涂層試樣依據GB/T 5210-2006標準進行。在進行測試前,用脫脂棉擦拭試樣表面的液體。在每個涂層試樣上選擇6個測試點,使用100#砂紙打磨測試點表面,并使用經乙醇清潔。將直徑為20 mm的鋁錠粘貼于涂層表面,使用的粘接劑為3M DP460。經過6小時干燥,利用PosiTest AT-A型拉拔式附著力測試儀對涂層附著力進行測量。

2.劃痕處腐蝕蔓延寬度

對36d、70d、100d、175d循環加速試驗的涂層試樣參照標注GB/T 31415-2015進行劃痕處的腐蝕蔓延寬度進行計算。

3.環氧富鋅涂層配套體系的表征

對36d、70d、100d、175d循環加速試驗的涂層試樣使用ZEISS GeminiSEM300掃描電子顯微鏡測試涂層表面形貌,待測環氧富鋅涂層試樣表面噴金處理,顯微鏡放大倍數為500倍。

4.交流阻抗

對36d、70d、100d、175d循環加速試驗的涂層試樣使用普林斯頓2273電化學阻抗測試系統。測試采用三電極體系,涂層樣品為工作電極,飽和甘汞電極(SCE)為參比電極,鉑電極為輔助電極。電解質溶液為3.5%的NaCl溶液,試驗溫度為室溫。試樣預先浸泡30min后進行電化學阻抗譜測試,頻率掃描范圍為100 kHz~10 mHz,施加振幅為10 mV的正弦波擾動,試驗數據采用ZSimpWin數據處理軟件進行處理和擬合。

結果與討論

1.涂層附著力

在惡劣的腐蝕環境下,涂層的附著力是保護性能的關鍵因素之一。環氧富鋅涂層配套體系在暴露前和暴露四個周期的附著力數據如圖2所示。試驗結束后,在36d、70d、100d、175d的附著力相對于初始附著力數值(10.45 MPa),下降率分別為4.3%、10.0%、13.2%、18.7%。從附著力變化趨勢來看,隨著暴露時間的增加,涂層附著力逐漸下降。這種附著力下降的主要原因是因為在高濕熱、高鹽、高輻照環境試驗中,高濕度環境導致涂層中吸收水分,水分擴散到涂層與基材之間的界面,進而削弱涂層與基材間的黏附力,涂層中的水分導致涂層體積膨脹、產生應力,從而影響涂層的附著力;高鹽度環境中,氯離子滲透到涂層與基材之間,破壞涂層與基材之間的物理吸附作用,從而導致涂層附著力降低。另外從涂層孔隙滲透的少量氯離子會加速基體的電化學腐蝕過程,導致基材的局部腐蝕,進一步影響涂層的附著力;高輻照環境會使涂層中的分子鏈斷裂、交聯或降解,從而影響涂層的物理性質和化學性質。此外輻照會引起涂層表面的劣化,使涂層脆化,進而影響涂層的附著力。在循環試驗后,盡管附著力有所降低,但下降幅度不大,175d的附著力下降幅度為18.7%,遠小于在腐蝕環境中<50%的要求,說明環氧富鋅涂層配套體系在循環加速腐蝕試驗后仍保持較好的附著力,在高濕熱、高鹽、高輻照的嚴酷腐蝕環境中,仍能夠為基材提供優良的保護。

圖2 環氧富鋅涂層配套體系附著力測試結果

2.涂層劃痕處腐蝕蔓延

在涂層試樣的劃痕處, Q235基材暴露于腐蝕環境中,沿著劃痕向周圍擴散,導致腐蝕區域逐漸擴大。涂層體系在36d、70d、100d、175d的劃痕腐蝕蔓延寬度見圖3,分別為0.75 mm、1.25 mm、1.74 mm和2.38 mm,均小于富鋅底漆涂料規定的≤3mm標準,隨著時間的推移,劃痕腐蝕蔓延寬度逐漸增加,但在整個測試過程中始終保持在可接受范圍內,能夠在長時間在此類惡劣環境下仍然維持良好的保護效果。進行研究的環氧富鋅涂層配套體系具有較高的穩定性,是因為環氧富鋅底漆涂料含有大量的鋅顆粒,鋅在涂層中起到犧牲陽極陰極保護的作用,當基材金屬暴露于腐蝕環境中時,鋅首先被腐蝕,從而保護了基材金屬。同時,涂層在一定程度阻止了腐蝕介質(如水分和氯離子等)與基材接觸,能夠在循環試驗過程中保持涂層的完整性,這有助于防止劃痕處腐蝕蔓延,從而實現對基材金屬的有效保護。

圖3 環氧富鋅涂層配套體系劃痕處腐蝕蔓延測試結果

3.微觀形貌分析

環氧富鋅涂層配套體系在不同暴露時間的微觀形貌如圖4所示。掃描電子顯微鏡(SEM)觀察結果顯示,在涂層暴露的四個不同時間段(36d、70d、100d、175d)內,涂層表面產生明顯變化。如圖5a所示,富鋅涂層具有較為致密的結構和均勻的顆粒分布,有助于提高涂層的抗滲性和降低涂層孔隙率。提高涂層對基材的保護效果;如圖5b所示,70天后富鋅涂層表面孔隙增多,原因是涂層表面的微孔為嚴酷環境下腐蝕性介質的滲入提供了腐蝕通路,大量腐蝕性離子滲入到涂層內部,破壞富鋅涂層的致密結構;如圖5c所示,100d后涂層表面出現了明顯顆粒,說明涂層內部的鋅粉析出到了涂層表面,開始起到陰極保護的作用,析出的鋅粉也可增強抗磨損和抗刮擦性能。這意味著涂層在受到機械應力或者外部嚴酷環境影響時,也能夠保持較好的完整性,從而進一步提高涂層對基材的保護效果,確保涂層在長時間暴露于惡劣環境下仍能保持穩定性能,對基材發揮持久的保護作用。如圖5d所示,175d后,涂層表面顆粒減少,出現大量塊狀產物,其成分是大量鋅粉由于犧牲陽極陰極保護后生成的不溶性的氫氧化鋅,阻擋了水和腐蝕性介質的進一步擴散,從而提高了涂層的防護效果,這部分結果可以通過電化學阻抗實驗進行進一步驗證。

圖4 環氧富鋅涂層配套體系在不同暴露時間的微觀形貌

4.阻抗分析

在高濕熱、高鹽和高輻照環境模擬試驗中,環氧富鋅涂層試樣的阻抗譜是評估環氧富鋅涂層防護性能的一種有效方法。環氧富鋅涂層在不同周期的阻抗數據如圖5所示。Nyquist圖中顯示,隨著試驗周期的延長,感抗弧半徑的大小整體呈現逐漸降低的趨勢,但在100天到175天時,感抗弧的半徑大小有一個小幅度的增大。Bode模值圖中顯示,在低頻10-2 Hz的擾動下,涂層的阻抗模值也隨著試驗周期的延長呈現整體降低的趨勢。這表明,涂層在紫外、鹽霧、濕熱相耦合的腐蝕環境下,先是經歷了涂層的破壞,導致其耐腐蝕能力降低,而后由于涂層中鋅元素的存在,其腐蝕產物堵塞住由于破壞而產生的微孔結構,提高了涂層的耐腐蝕能力。

圖5 環氧富鋅涂層配套體系在不同周期的阻抗數據

采用R(QR)模型擬合,如圖6所示。擬合結果如表1所示。

圖6 R(QR)模型擬合

表1 環氧富鋅涂層配套體系暴露不同時間擬合的交流阻抗數值

從擬合結果來看,電荷轉移電阻數值與Nyquist圖的結果一致。在36d~100d的過程中呈現出逐漸降低的過程,從2.93×1010 Ω·cm2到6.148×109 Ω·cm2,而在175d時,出現小幅增加的趨勢。

總體來說,阻抗譜的分析可以通過Nyquist圖和Bode圖直觀地評估涂層的防腐能力和防腐性能。在高濕熱和高鹽環境下,涂層表面形成了一層致密的鋅鹽層和鋅氧化物層,這些層能夠有效阻止外界介質進一步侵蝕涂層,從而保護基材不被腐蝕。在耐腐蝕性能測試中,涂層的電化學測試結果表明,富鋅涂層具有優異的陰極保護性能,這也是涂層能夠有效抵御腐蝕的關鍵因素之一。阻抗譜沒有出現第二個時間常數,可以說明環氧富鋅涂層在這類環境下仍能保持完整和均勻,在循環試驗過程中,由于富鋅顆粒的存在,涂層內部的孔隙結構發生閉合,可以阻止水和腐蝕介質到達金屬基體,有效地保護了金屬基體,表現出優異的長效耐腐蝕性能。

5.涂層防腐機理

高鹽、高濕熱和高輻照的嚴酷環境會破壞涂層的結構,造成涂層開裂、穿孔,嚴重影響涂層的防護性能,環氧富鋅涂層是含有大量鋅粉并與金屬之間具有優異結合力的防護涂層,片狀鋅粉在服役初期可以對腐蝕性介質起到阻隔和屏蔽作用,同時,由于鋅比鐵性能活潑,因此當腐蝕性介質擴散到涂層中后,環氧富鋅涂層中的鋅粉會發生犧牲陽極的陰極保護反應,從而生成不溶性的氫氧化鋅,不僅消耗了氧氣,同時抑制并阻擋了腐蝕性介質在涂層中的進一步擴散,起到緩蝕的作用,因此富鋅涂層在高鹽、高濕熱和高輻照的嚴酷環境同樣具有良好的性能,具體防護機理如圖7所示。

圖6 環氧富鋅防護機理

結論與展望

1)本研究針對環氧富鋅涂層配套體系在模擬高濕熱、高鹽、高輻照環境中暴露四個周期共175d的防護性能變化,對其進行了附著力、腐蝕蔓延、微觀形貌和交流阻抗的性能測試,并對其耐腐蝕機理進行了探究。研究結果表明,在試驗初期,高濕熱、高鹽、高輻照環境會降低涂層的防護性能,導致涂層的失效速率加快。隨著時間的推移,在100d~175d的暴露過程中,涂層的失效速率逐漸減緩,這是由于在鋅粉犧牲陽極陰極保護的反應下形成了不溶性的鈍化層,阻擋腐蝕介質等進一步擴散從而抑制了涂層失效的發生。該涂層在此類嚴酷的腐蝕環境下可以有效的保護基材,在長期暴露后,涂層的失效速率出現緩解的趨勢。更長周期的模擬腐蝕試驗將繼續開展,以獲取更為全面的信息,系統評價環氧富鋅涂層的防護性能變化規律。

2)在涂層設計和制備過程中,涂層的厚度、微觀結構和涂層中鋅顆粒的尺寸和分布情況等因素也會對涂層的防護性能產生重要影響。例如涂層中鋅顆粒的尺寸和分布情況會影響涂層的電化學反應和阻抗響應,涂層的微觀結構和組成也會影響涂層中鋅離子的釋放速率和量。在實際應用中,涂層的性能不僅受到材料本身的因素影響,還受到環境因素的影響。因此在涂層設計和選擇過程中,需要綜合考慮應用環境的各種因素,并根據需要進行適當的涂層改良,以確保涂層的持久保護效果。

引用本文:劉凱吉,趙慧宇,曲政,董彩常,丁國清,劉雯.環氧富鋅涂層配套體系長效防護性能研究[J].環境技術,2024,42(03):30-37.

來源:環境技術核心期刊