您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-04-26 08:33

摘要:碳纖維復合材料的性能很大程度上受使用環境的影響。本文研究同一溫度(70 ℃)三種老化環境(蒸餾水、質量分數均為10%的硫酸溶液和氫氧化鈉溶液)對 T700 碳纖維/環氧樹脂基復合材料的壓縮性能和含沖擊損傷復合材料的壓縮性能的影響。并研究分析了其質量變化、老化前后的表面形貌、傅里葉變換紅外光譜(FTIR)及動態力學性能。結果表明,在蒸餾水和酸溶液中,質量變化率曲線符合 FICK 第二定律,質量變化率越大材料的壓縮性能、含沖擊損傷材料的壓縮性能和玻璃化轉變溫度下降越大,表面形貌破壞越嚴重;在堿溶液中,試樣破壞嚴重,樹脂也發生了化學反應,材料的性能和玻璃化轉變溫度不但受吸濕的影響,而且也受樹脂化學反應的影響。研究結果對此類復合材料在復雜環境下的使用和貯存具有重要的工程實際意義。

本文主要采用加速人工模擬腐蝕老化的方式,對不同腐蝕老化環境后材料的壓縮性能和含沖擊損傷復合材料在不同腐蝕老化環境后的壓縮性能進行研究。并分析了其質量變化、老化前后的表面形貌、老化前后的紅外光譜(FTIR)曲線及動態力學性能。研究結果對此類復合材料在復雜環境下的使用和貯存具有重要的工程實際意義。

1、 實驗方法

1.1 試樣材料

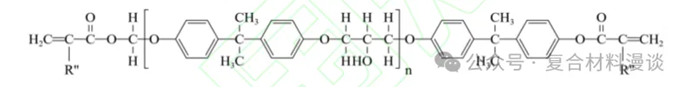

本研究采用 T700-12k 碳纖維環氧樹脂基復合材料,纖維型號為 SYT45 平紋編織碳纖維,基體型號為雙酚 A 環氧乙烯基酯樹脂混合物,該組分主要基酯分子的化學結構如式(1)所示,采用熱壓罐成型工藝。成型后對樣品進行切割,最后對試樣進行編號。

1.2 預損傷沖擊試驗

腐蝕 實 驗 前 的 預 損 傷 沖 擊 試 驗 參 照 ASTMD7137-2017 標準進行,使用 CLC-300 落錘沖擊試驗機,沖頭形狀為半球形,直徑為 16.00 mm。調節復合材料層壓板預損傷沖擊能量為 10 J,較小的能量沖擊導致基體產生裂痕,也對鋪層的粘接界面產生影響,導致層間分層,預損傷沖擊損傷類型為層間分層損傷。通過測量預損傷沖擊試樣 C 掃圖像得出損傷面積為 353.27 mm2,預損傷沖擊位置及損傷形貌圖如圖 1 所示。

1.3 材料吸濕實驗

實驗前,首先用烘干箱烘干試樣,再放入不同腐蝕老化環境中至吸濕平衡狀態,每組腐蝕浸泡試驗環境中取 3 個有效浸沒試樣進行試驗。吸濕過程參照 ASTM D5229-2014 標準進行,吸濕試樣尺寸為45.00 mm×45.00 mm×3.00 mm。將試樣分別放置于 70 ℃蒸餾水(下述簡稱“蒸餾水”)、70 ℃質量分數 10%硫酸溶液(下述簡稱“酸溶液”)、70 ℃質量分數 10%氫氧化鈉溶液(下述簡稱“堿溶液”)環境中。實驗期間,使用 ALC-210.4 型電子天平進行稱重,由式(2)計算質量變化率 Mt。當相鄰 2 次 Mt 之差的絕對值不大于0.02%時,可認為試樣已經達到吸濕平衡狀態。

1.4 試樣老化試驗

試驗過程采用人工加速腐蝕老化方法,將動態力學分析試樣、壓縮標準試樣、預損傷沖擊后試樣分別放置于蒸餾水、酸溶液、堿溶液三種環境中腐蝕老化 45 天(下述簡稱“45d”)后,取出試樣進行 DMA測試、SEM 觀察表面形貌、傅里葉變換紅外光譜(FTIR)分析、壓縮性能測試和含沖擊損傷復合材料在腐蝕老化后的壓縮性能測試。

1.5 性能測試

根據 ASTM D6641-16e1 標準,壓縮標準試樣尺寸為 140.00 mm×13.00 mm×3.00 mm,使用 Instron5982 試驗機測試試樣的壓縮性能,試驗機加載速度為 1 mm/min,試驗過程如圖 2 所示,取 3 個試樣的平均值作為最終試驗結果。

根據 ASTM D7137-2017 標準,含沖擊損傷在腐蝕老化后壓縮標準試樣尺寸為 150.00 mm×100.00mm×4.00 mm,使用 300 kN 負載能力的 Shimadzu AG-IC 試驗機測試含沖擊損傷在腐蝕老化前后的壓縮性能(CAI),加載速度為 1 mm/min,試驗過程如圖 3 所示,取 3 個試樣的平均值作為最終試驗結果。

采用 DMA Q800 型動態力學熱分析儀進行動態力學性能的測試,根據 ASTM 7028M-2007 的標準,試樣的尺寸為 30.00 mm×5.00 mm×3.00 mm。

使用日本日立 SU3500 掃描電子顯微鏡(SEM)觀察三種環境中試樣腐蝕老化前后的表面形貌。

使用 NICOLET iS50 FT-IR 傅里葉變換紅外光譜儀對三種腐蝕老化前后試樣粉末進行光譜分析。

2、 試驗結果與討論

2.1 FTIR 光譜分析

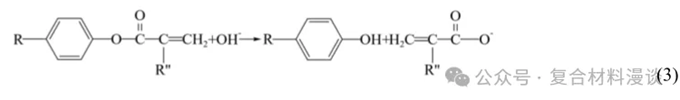

如圖 4 所示為三種環境浸泡后材料的 FTIR 光譜圖。可以看出,在蒸餾水浸泡和酸溶液浸泡下試樣的FTIR 光譜曲線與未老化試樣的 FTIR 光譜曲線基本相同,既沒有產生新的特征峰,也沒有消失的特征峰。結合質量變化曲線、宏觀形貌和 SEM 形貌可以知道,在蒸餾水浸泡和酸溶液浸泡下的試樣沒有新的化學物質產生,沒有發生化學反應,對試樣只產生物理破壞,說明蒸餾水浸泡和酸溶液浸泡對樹脂基質沒有化學影響。觀察堿浸泡后的 FTIR 光譜曲線,626 cm-1 到 1875cm-1之間的特征峰明顯消失,只有在 1500cm-1 左右處存在苯環骨架的振動的特征峰。這表明,堿溶液進入樹脂內部后,使樹脂發生化學反應,導致試樣產生嚴重的化學破壞,影響材料的一系列性能、宏觀形貌和 SEM 形貌。其主要反應如式(3)所示:

2.3 表面形貌 SEM 觀察分析

SEM 觀察試樣的表面形貌如圖 6 所示,選取微觀形貌特征明顯之處進行對比分析。

圖 6-(a)為未老化試樣的表面形貌,纖維表面覆蓋了大量的樹脂,纖維與樹脂的粘合效果良好。

圖 6-(b)為試樣經過酸溶液浸泡后的表面形貌,樹脂與纖維的部分界面出現脫粘現象,出現了基體微裂紋、分層等損傷。

圖 6-(c)為試樣經蒸餾水浸泡后的表面形貌,水浸后試樣表面變得光滑,樹脂與纖維的接觸面發生了脫粘現象,裂紋在纖維和基體的接觸面上擴大。

圖 6-(d)為試樣經過堿溶液浸泡后的表面形貌。試樣表面出現了明顯的裂紋,甚至暴露,材料結構被部分破壞,這是由于堿溶液中 OH–會與樹脂基質發生化學反應,樹脂基體出現了不同程度的分解。

對比圖 6 中所有三種浸泡環境與未老化試樣形貌,可以發現,碳纖維環氧復合材料的樹脂基體吸濕后會樹脂與纖維界面出現分層和裂紋,堿溶液中OH–會導致樹脂發生化學反應。所以堿溶液浸泡的破壞程度最劇烈、蒸餾水浸泡破壞程度次之、酸溶液浸泡破壞程度最低

2.4 動態力學分析

圖 7 為不同環境浸泡 45d 后與未老化試樣的玻璃化轉變溫度(Tg)與儲能模量的變化曲線圖。結果表明,浸泡后試樣的熱穩定性均有所下降。與未老化試樣相比,Tg 在酸溶液浸泡后降低了 18.96%、在蒸餾水浸泡后降低了 24.15%、在堿溶液浸泡后降低幅度最大,為 33.38%;儲能模量在酸溶液浸泡后降低了15.87%、在蒸餾水浸泡后降低了 19.91%、在堿溶液浸泡后降低幅度也最大,為 30.11%。可以看出,Tg和儲能模量的變化與腐蝕老化環境有相當大的聯系。

在蒸餾水浸泡和酸溶液浸泡中水分子破壞了極性基團相互作用,同時水的滲透和擴散,對環氧樹脂有增塑效果,降低了材料的耐熱性,表現為 Tg 的降低。水分子對樹脂有塑化作用,導致儲能模量現降低。且樹脂吸水量越大,塑化作用越強,Tg 和儲能模量降低的幅度越大。

在堿溶液浸泡后 Tg 和儲能模量降低幅度更大,說明了不僅僅水進入后對樹脂有塑化作用,堿還會使樹脂發生化學反應導致材料結構被破壞,所以儲能模量和 Tg 存在未老化>酸溶液浸泡>蒸餾水浸泡>堿溶液浸泡的規律。

2.5 壓縮性能分析

壓縮時的力學性能是作為計算材料強度、剛度和選用材料的重要依據。圖 8 壓縮試驗后的破壞形貌,圖 9 為不同環境浸泡 45d 后與未老化試樣的壓縮強度和壓縮強度的變異系數 Cv。

未老化的材料的壓縮強度為 664.11 MPa,變異系數 Cv 為 2.36%。與未經任何處理的試樣相比,三種環境浸泡后的壓縮強度均降低,經酸溶液浸泡 45d后,壓縮強度為 588.42 MPa,下降了 11.40%;經蒸餾水浸泡 45d 后,壓縮強度為 553.12 MPa,下降了16.71%;經堿溶液浸泡 45d 后,壓縮強度為 514.76MPa,下降了 22.49%。并且壓縮強度變異系數較小,試驗結果分散度較小,試驗具有一定的可靠性。可以看出,壓縮強度在整體的下降趨勢上是一致的,而下降的程度不同是不同介質溶液對材料老化的結果。經蒸餾水浸泡和酸溶液浸泡后的壓縮強度與材料的質量變化率成反比,樹脂吸水膨脹產生微小的裂紋,導致材料性能下降;經堿溶液浸泡后的壓縮強度下降幅度較大,說明除了吸濕的影響,介質溶液對樹脂基體產生了侵蝕,使樹脂分解,材料的原有結構被破壞,纖維和基體界面間傳遞載荷的能力下降,從而導致復合材料的性能下降。

2.6 含沖擊損傷復合材料在腐蝕老化后壓縮性能分析

含沖擊損傷后的壓縮性能可以表征復合材料的損傷容限。圖 10 為含沖擊損傷的復合材料在不同腐蝕環境老化后壓縮試驗破壞形貌,圖 11 為不同環境浸泡 45d 后與未老化試樣的剩余壓縮強度和剩余壓縮強度的變異系數 Cv。

未老 化 的 含 沖 擊 損 傷 試 樣 剩 余 壓 縮 強 度 為281.89 MPa,變異系數 Cv 為 2.19%。與未經任何處理的試樣相比,含沖擊損傷試樣經三種環境浸泡后的剩余壓縮強度均降低,經酸溶液浸泡 45d 后,剩余壓縮強度為 220.12 MPa,下降了 21.91%;經蒸餾水浸泡 45d 后,剩余壓縮強度為 206.93 MPa,下降了26.59%;經堿溶液浸泡 45d 后,剩余壓縮強度為175.14 MPa,下降了 37.87%。并且剩余壓縮強度變異系數較小,試驗結果分散度較小,試驗具有一定的可靠性。可以推斷出,由于較低的沖擊能量導致了層間的分層,隨著腐蝕時間的延長,層間的分層將更加嚴重,從而導致復合材料的性能逐漸降低。

在蒸餾水和酸溶液浸泡后,試樣吸濕使基體膨脹,使其界面間的結合力降低,傳遞載荷的能力下降,導致復合材料性能進一步降低。試樣吸濕 45d 時達到吸濕飽和狀態,基體大分子結構間距也快接近極限,材料的吸水量越大剩余壓縮強度下降程度越大。

在經堿溶液浸泡 45d 后,試樣剩余壓縮強度最低。這主要是因為在堿溶液浸泡后,既有水分子進入材料內部的影響,又有材料內部樹脂分解的影響,共同對復合材料性能產生破壞作用。

3、 結論

(1) 在蒸餾水和酸溶液浸泡中試樣沒有發生化學反應,吸水結果符合 FICK 第二定律,滲透壓影響質量變化率。堿溶液與樹脂會發生化學反應,導致質量變化率存在波動,試樣破壞程度最嚴重,蒸餾水浸泡破壞程度次之,酸溶液浸泡破壞程度最低。腐蝕浸泡后的樹脂的熱穩定性均有所下降,儲能模量和 Tg的下降程度存在堿溶液>蒸餾水>酸溶液浸泡的規律。

(2) 三種腐蝕環境浸泡后的壓縮強度均出現降低,經蒸餾水和酸溶液浸泡后的壓縮強度與材料的質量變化率成反比,經堿溶液浸泡后的壓縮強度下降幅度最大,除了受吸濕的影響,樹脂也發生了化學反應,壓縮強度存在未老化>酸溶液>蒸餾水>堿溶液浸泡的規律。

(3) 含沖擊損傷復合材料在腐蝕老化后剩余壓縮強度均有很大程度降低。較低能量的沖擊會導致層間分層,腐蝕浸泡使層間分層更加嚴重,剩余壓縮強度也隨之減小。在蒸餾水和酸溶液浸泡過程中,剩余壓縮強度降低是受吸濕的影響,在堿溶液中降低幅度最大,是吸濕和化學反應共同作用的結果,含沖擊損傷復合材料在腐蝕老化后剩余壓縮強度的下降程度存在堿溶液>蒸餾水>酸溶液浸泡的規律。

參考文獻:黃研清,王興銀,許良,王鑫,周松.不同腐蝕環境對含沖擊損傷的碳纖維復合材料壓縮性能的影響[J/OL].復合材料科學與工程

來源:復合材料漫談