給水加熱器(FWH)是熱電廠和核電廠的汽-水循環中的關鍵部件����,是管側給水和殼側蒸汽冷凝的界面��。由于位置關鍵�,給水加熱器的性能對電廠的效率和利用率有明顯的影響���。

冶金工藝��、焊接工藝��,特別是無損檢測技術的進步���,使焊接產品得到不斷的發展����。給水加熱器所用的產品主要有無縫管、焊接和冷撥管或焊接管三種�����。下面通過介紹瓦盧瑞克焊接換熱管有限公司(VHET��,原Valtimet)的生產工藝����,論述與其它工藝相比該工藝的特別之處�,以及工藝中無損檢測的重要性。

圖1 核電廠(左)和熱電廠(右)中的低壓和高壓給水加熱器

自上世紀70年代以來,人們就采用不銹鋼材料來制造低壓和高壓給水加熱器,主要采用兩種不銹鋼:鐵素體不銹鋼和奧氏體不銹鋼,下面主要探討奧氏體不銹鋼�����。根據給水加熱器的運行條件�����,可選用的各種奧氏體不銹鋼如下:

最常用的鋼種是TP304���。

當對耐腐蝕性能有特別要求�����,而ASME標準要求的機械性能低于TP304時,采用碳含量低的TP304L�����。

當ASME標準要求的機械性能較高時����,高壓給水加熱器通常使用添加氮的TP304N制造�。

當對耐腐蝕性能有特殊要求時,有時也可使用TP316和其衍生鋼種���。

典型的高壓不銹鋼給水加熱器管道的外徑為15~18 mm,管壁厚度為1.1~3 mm��。雖然人們傳統上使用無縫不銹鋼管道�,但是為了降低成本,已采用焊接和冷撥管或焊接管代替了無縫鋼管����。

在上世紀80年代����,瓦盧瑞克公司開發了一種按最高標準要求生產高壓給水加熱器管的工藝��,生產的熱管壁厚度最大為2.1 mm����。然后公司對其印度廠的工藝進行了改進��,來生產壁厚3 mm的不銹鋼管�����。

高壓給水加熱器管的生產工藝

將冷軋帶鋼進行開卷,送入多機架成型機����,把帶鋼形成管狀���。在惰性氣氛下利用非自耗電極進行自熔焊接(TIG)����。瓦盧瑞克公司已開發了一種在焊接過程中對焊接熔池進行支持的工藝��,利用該工藝可使內外焊縫形狀完美平滑��,并可防止管道內表面產生氧化。

ASTM A249和ASTM A688標準要求在退火前對焊縫和基體金屬或僅對焊縫金屬進行冷作加工����。為確保通過均質和再結晶使焊縫和基體金屬具有相似的機械和耐腐蝕性能��,在進行熱處理前進行冷作加工是必不可少的步驟。現有幾種工藝可滿足這一要求�����,如焊縫整平���、焊縫錘擊����、輥式減徑、拉撥等�����。

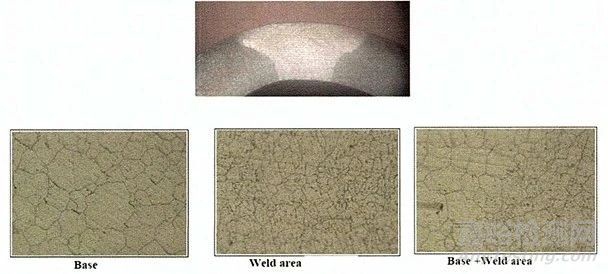

瓦盧瑞克公司利用軋制減徑退火(RSA)工藝進行生產�����,該工藝使鋼管進入一組水平和垂直輥系�����,對鋼管進行縮徑����,使其達到最終的管徑。由于焊縫比基體金屬要軟�����,所以主要是對焊縫進行冷作��,如圖2所示��。

圖2 利用軋制縮徑對焊縫區域進行壓下

軋制減徑退火(RSA)工藝的最后一步是在線退火處理,來促進焊縫材料的再結晶(圖3)和鐵素體的溶解。由于在(利用環形線圈進行感應加熱的)熱處理過程中和在(利用水套系統的)冷卻過程中采用惰性氣氛對鋼管進行保護�,瓦盧瑞克公司對鋼管進行光亮退火處理可確保管道的內外表面不產生氧化���。

圖3 在線退火有助于焊縫材料的再結晶

接著對鋼管進行外觀檢查和無損探傷(氣壓試驗����、渦流檢測和超聲波檢測)�。然后按照用戶要求進行彎管,對彎曲部分去除應力��,再次進行水壓試驗和外觀檢查��,最后清洗和包裝�,如圖4所示�。

圖4 對鋼管進行外觀檢查

無損檢測方法

1、渦流檢測

按照ASTM標準��,如A688��,需要進行渦流檢測(ECT)�。渦流檢測可檢測出短的和體積型條形缺陷或短小焊縫缺陷�����,如圖5所示的凹痕和線狀缺陷)。

圖5 利用渦流檢測判廢的焊縫凹痕

一般來說�����,人們利用頻率設定在10 kHz和30 kHz,以不同工作方式的環形線圈進行渦流檢測。ASTM A688規定了帶有直徑0.8 mm鉆孔的標準缺陷�����。判廢標準是ASTM A1016��,該標準規定當管道產生的測試信號等于或大于標樣產生的最弱信號時應判廢(也就是說�,K值為1)��。在有些情況下��,可選用更加嚴格的判廢標準,如ASTM A688的補充要求S1。

2�����、超聲波檢測

超聲波檢測一般以縱向方式進行���,來檢測長的和縱向焊縫缺陷�,如未焊透或焊縫不匹配,如圖6所示�����。常用的標準缺陷為深度為額定管道壁厚10%或12.5%���、寬度為0.2 mm�����、長度為12.7 mm的U形縱向凹口。為了更好地進行焊縫缺陷檢測��,這些人工缺陷須在焊縫中���。

圖6 利用超聲波判廢的未焊透�����、焊縫不匹配����、焊縫過厚

奧氏體鋼管所用的靈敏度K=0.8/0.9(-2/-1 dB)��。雖然在標準ASTM A688中�,超聲波檢測不是強制性檢測項目�,但由于高壓給水加熱器的工作環境相當惡劣(高溫、高壓)��,強烈建議對高壓給水加熱器進行超聲波檢測����。

實際上按照標準A688的補充要求S1或S3中的嚴格參數進行了幾次試驗,來檢查是否可用渦流檢測來代替超聲波檢測�����,但試驗結果并不理想�����。即使采用高靈敏度進行檢測�����,也無法檢測出未焊透或錯邊缺陷��。這些缺陷是典型的長缺陷�����,僅超聲波才能檢測出來。

即使是人們所認為質量較高的焊接拉撥管也可能產生圖7所示的重大缺陷,所以也須進行超聲波檢測�����。

圖7 拉撥管的錯邊

該工藝為什么特殊?

無碳污染

上述生產工藝的優點之一是在成型或定徑過程中鋼管內部均不使用潤滑劑�����。這樣工藝可保證鋼管在退火過程中不會被碳污染�。與此相反,拉撥工藝的冷作加工使用潤滑劑�����,在退火前要進行脫脂���,由于鋼管很長(長度在15米以上)��,內徑非常?���。ù蠹s10 mm)�����,脫脂非常困難。

圖8 A262操作A腐蝕試驗:晶間碳化物沉淀

殘余應力小

采用拉撥工藝,鋼管的平直度在連續退火爐內進行離線退火后無法滿足用戶要求。因此須采用雙曲線旋轉輥矯直要對鋼管進行嬌直。嬌直操作會使鋼管外表面產生很深的印痕和很大的殘余應力�,這會對耐應力腐蝕裂紋性能(SCC)造成不利影響��。

在高溫高壓條件下,304對這種腐蝕機理非常敏感。因此必須要對殘余應力進行限制�����。上述工藝可確保鋼管在退火過程中平直度保持不變���,這樣鋼管就不需要進行矯直�����,殘余應力就很低�。

沒有鉻貧化或過酸洗的風險

在進行空氣退火時���,為了去除氧化皮和貧鉻層�����,必須要進行酸洗��。由于鋼管內徑非常小,鋼管很長,在鋼管表面很難進行該操作。酸洗條件不好時����,不是不能完全去除貧鉻層就是造成過酸洗����,如圖9所示����。過酸洗會使表面變粗糙�����,增大壓降����。上述生產工藝采用光亮退火避免了這些風險���,由于不進行酸洗���,同時對環境友好(不產生含氮化物的廢液)���,使用安全(無HF酸)。

圖9 鋼管內表面的過酸洗

嚴格的無損檢測

在鋼管生產規范中,渦流檢測是標準規定的檢測方法��,但是為了檢測出利用其它方法無法檢出的關鍵性缺陷�,還須強制實施超聲波檢測。這些關鍵缺陷會導致管道故障,特別是在高溫高壓條件下,會使設備產生重大問題��,因此強烈建議在鋼管生產中使用渦流檢測和超聲波檢測����。

降低運送帶來的風險

在線加工處理可明顯降低將鋼管從一臺設備運送到另一臺設備所產生的風險。為了防止產生凹痕、應力或管道變形等缺陷,在運送時要格外小心謹慎����。

來源:不銹�、中國鋼鐵工業協會不銹鋼分會