摘 要 鋁合金整體副車架具有質量輕、結構強度高以及后續裝配工序數少等特點。以某大型中空封閉截面結構鋁合金后副車架為對象,設計了3種不同的低壓鑄造成形工藝方案,并采用AnyCasting軟件進行了充型及凝固過程模擬。結果表明,在采用十字型進水的第3種成形工藝方案下鋁合金熔體具有較好的充型能力及較優的凝固順序。基于確定的成形工藝方案進行了鋁合金后副車架樣件試制,對關鍵部位進行了微觀組織表征與力學性能測試。結果表明,鑄件表面光潔平整,無流痕、欠鑄等缺陷,內部組織致密,無縮孔、縮松缺陷;α-Al晶粒細小,二次枝晶臂平均間距為18 μm;取樣部位抗拉強度為281 MPa,屈服強度為245 MPa,伸長率為5.52%,性能滿足使用要求。

關鍵詞 后副車架;鋁合金;低壓鑄造;微觀組織;力學性能

汽車行業的飛速發展促進了全球經濟繁榮,同時也對資源環境產生了巨大的壓力,節能減排已成為汽車工業可持續發展的重要方向。副車架是底盤系統質量占比最大的零件之一,對其進行輕量化設計意義重大。傳統副車架多采用鋼質材料,而使用鋁合金副車架進行替代可以實現減重30%~40%,能大幅提高整車的動力與燃油經濟性[1-4]。

當前鋁合金副車架的成形工藝主要有鑄造、擠壓、鍛造、鋁管液壓成形等[5],其中鑄造是生產鋁合金副車架的主要方式之一。與其他工藝相比,鑄造能夠生產形狀結構相對復雜的零件,并且一次成形,生產效率高、加工工序少、成本也較低[6]。其中低壓鑄造優勢明顯,其充型過程更易于控制;鑄造過程中壓力更大,可以保證充型的完整性,并且在壓力作用下凝固,能夠使組織更加致密,保證鑄件具有良好的力學性能。

本研究以某大型中空封閉截面結構鋁合金后副車架為對象,設計了3種不同的低壓鑄造成形工藝方案,并對其進行仿真分析,選取優化方案進行試驗驗證,以期為低壓鑄造鋁合金副車架的生產提供參考。

1、 低壓鑄造工藝方案設計

1.1 鑄件分析

某汽車后副車架結構見圖1,為中空封閉截面結構,輪廓尺寸為814.86 mm×1 134.6 mmm×356.5 mm,平均壁厚為4 mm,最小壁厚為0.4 mm,質量為21.6 kg,是一種高強韌的大型復雜薄壁零件。整體使用鋁合金鑄造,減重比達到33%。鑄件外觀要求:無明顯的流痕與裂紋,表面不能有氣泡;鑄件力學性能要求:抗拉強度≥270 MPa,屈服強度≥220 MPa,伸長率≥5%,測試標準為DIN50125。此外,鑄件上4個與車身相連的襯套孔處要進行X光檢測,不允許有縮孔、氣孔存在,執行標準為ASTM E155。

圖1 鋁合金后副車架及取樣部位

Fig.1 Aluminum alloy rear subframe and the sampling position

1.2 試驗材料

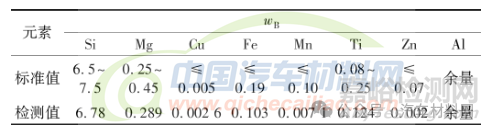

鑄造鋁合金中,Al-Si系合金有良好的流動性,鑄造性能好,并且耐磨、耐腐蝕,常用于輪轂和副車架等汽車零部件的生產[7]。選擇A356.0鋁合金,其抗拉強度高,伸長率好,適合副車架生產,其化學成分見表1。

表1 A356.0鋁合金的化學成分

Tab.1 Chemical composition of A356.0 aluminum alloy %

在鋁合金后副車架本體上取樣進行微觀組織表征以及力學性能測試,取樣部位見圖1,淺灰色部位用于拉伸試驗測試,將其從上至下依次編為①~⑤號。拉伸試樣示意圖見圖2。1、2號部位用于微觀組織檢測,共取兩個試樣,每個試樣測量5組數據以減少測量誤差,要求二次枝晶臂平均間距小于25 μm。

圖2 拉伸試樣尺寸示意圖

Fig.2 Dimensions of the tensile specimen

1.3 工藝方案設計

該產品為中空結構且形狀復雜,整個內腔只能用砂芯成形。為了提高生產效率與產品品質,整體使用金屬型模具,分型面的選擇和重力鑄造一樣。為了便于取出鑄件與下放型芯,開型后鑄件應留在包緊力較大的上型中。此外,分型面還要考慮澆注系統與排氣孔的布置,綜合考慮,將分型面開在投影面積最大的部位。

設計了3種澆注系統,見圖3。方案1的充型方式與流道設計較簡單,直接從4個襯套口注水,同時在中部大圓孔底部添加兩處進水口。方案2在副車架上下兩側分別設有兩個Y型澆口,并在中部橫梁兩側加裝小澆口,同時為了防止在襯套孔處出現缺陷,設置冒口進行補縮。方案3采用十字型進水,開有多個內澆道使鋁液從副車架四周同時進入,上下兩側使用梳型流道平穩進水,左右兩側流道為橫梁與圓孔底部供給鋁液,同時在4個襯套口處加上冒口,在頂部多個薄壁位置處設置溢流槽。

(a) 方案1 (b) 方案2 (c) 方案3

圖3 副車架3種不同的澆注方案

Fig.3 Different pouring schemes for rear subframe

2、 模擬仿真分析

借助數值仿真技術對鑄造工藝方案進行驗證優化,可以得到產品充型與凝固順序,推測發生縮孔、縮松的部位,優化澆注系統與生產工藝參數,為工藝設計提供參考,減少資源消耗,且提高開發合格率[8-12]。

2.1 模擬仿真前處理及參數設置

將后副車架網格大小大致劃分為3 mm,其余部位自動過渡。在AnyCasting軟件中設置后副車架材料為A356.0鋁合金,模具材質為H13鋼,砂芯選擇覆膜砂。A356.0合金相關熱物性參數見表2。

表2 A356.0鋁合金的熱物性參數

Tab.2 Thermophysical parameters of A356.0 aluminum alloy

3種澆注方案使用相同的初始、邊界條件,設置上模初始溫度為320 ℃,下模初始溫度為350 ℃,側模初始溫度為400 ℃,砂芯初始溫度為25 ℃,澆注溫度定為710 ℃。低壓鑄造的澆注過程一般分為升液、充型、增壓、保壓、卸壓5個階段,為了提高鑄件質量,將增壓階段細分為結殼段增壓、結晶段增壓,詳細加壓曲線見圖4。其中,OA段為升液段,金屬液沿升液管逐漸上升至型腔處,為了便于型腔內氣體排出,此時金屬液應平穩上升。AB段為充型段,金屬液逐漸充滿整個型腔,當金屬液充滿鑄件型腔后,立即進行增壓,使型腔內的合金液在一定壓力的作用下凝固結晶,這個階段被稱為增壓階段,即BD段,又分為結殼增壓段(BC)與結晶增壓段(CD)。BC段的目的是使鑄件表層在一定壓力下先形成一層硬殼,保證后續過程不易出現黏砂現象。CD段金屬液由液態轉變為固態開始結晶,此時壓力越大,補縮效果越好,故該段的增壓速率較大。DE階段為保壓段,將最大壓力維持一定時間,在此階段中金屬液逐漸凝固,EF為卸壓階段。

圖4 低壓鑄造工藝加壓曲線

Fig.4 Pressurization curve of the LPDC process

2.2 充型及凝固過程模擬

3種澆注方案下后副車架充型過程見圖5。3種方案的充型過程中鋁液溫度均高于540 ℃,沒有出現凝固現象。方案1與方案2在充型時最上層金屬液的最低溫度在液相線溫度以上,流動性好,總充型時間分別為2.3 s與2.5 s。方案3因為流道、澆口較多,在充型率為95%時上層金屬液溫度已經接近液相線溫度,但由于最后充型位置為冒口、溢流槽等,對于鑄件本體的影響不大,總充型時間為2.6 s。方案1與方案2的充型順序類似,受鑄件本體形狀與模具中擺放位置影響,鋁液最先從中間部位的內澆道充型,而后底部兩個澆口部位進水,充型率接近75%時,才有鋁液從上部澆口進入。由于中間澆口位置不同,導致兩種方案的充型過程有差異,方案1的中間澆口位置更接近下部澆口,鋁液集中在型腔下部,在上部澆口充型時,上部型腔內鋁液高度與澆口高度不匹配,會導致上部鋁液匯流部位,即圖5b中①號區域產生沖擊,液流發生回旋,易產生氣孔與氧化夾渣,影響成品質量,其最后充型位置在上部橫梁與中部小孔位置。方案2的中間澆口開在中央橫梁部位,在上部澆口開始充型時,橫梁處鋁液有一定高度,見圖5e中②號區域,匯流沖擊小,液流相對平穩,其最后充型位置在上部兩支耳與襯套孔的冒口處。方案3充型液流最為平穩,因為其內澆道較多,上下側使用梳型流道注水,共有10個內澆道。此外,左右兩側澆道分上下兩部分,下部從中間橫梁與大圓孔底部充型,上部通往支耳處,并設置許多溢流槽,使得鋁液頂部冷污合金熔體進入溢流槽,從而有效避免在鑄件內部形成夾渣、卷氣等缺陷。

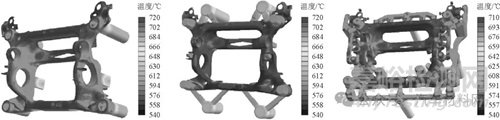

3種澆注方案下后副車架凝固過程見圖6。3種方案的凝固過程類似,基本符合順序凝固原則,都是從鑄件上部的支耳以及3個橫梁的中部開始冷卻。這些位置遠離澆口且壁厚較薄,最后凝固部位均位于4個襯套口與中央橫梁的兩側以及下端橫梁的圓孔處。此外,在整個凝固過程中,澆口的溫度均在鋁液固相線溫度之上,具有一定的流動性,整個凝固過程中一直發揮著補縮作用。方案1的4個襯套孔與澆口直接相通,該處的補縮能力強,不易產生缺陷,但在中央橫梁兩側與后部橫梁圓孔部位極易出現孤立液相區,見圖6d中①號區域,產生縮孔、縮松缺陷。對于方案2,雖然澆口不與襯套口直接相連,但在襯套口上部設置冒口,大圓孔頂部也設置溢流槽,能滿足補縮需求。另外,由于中間澆口開在中央橫梁的兩側,在鑄件冷卻凝固時,該處鋁液受到一定壓力,也不易產生縮孔、縮松缺陷,故此方案要優于方案1,但是在下部橫梁的圓孔處由于沒有采取補縮措施,仍然容易產生缺陷,見圖6e中的②號部位。方案3針對上述問題對澆注系統進行了改進,不僅在襯套口上部設置冒口,同時在鑄件頂部設置多個溢流槽,還在下端橫梁圓孔處增加了冒口,因此其凝固順序最好,得到的鑄件品質也最高。

(a) 方案1,充型率50%(b) 方案1,充型率75%(c) 方案1,充型率95%

(d) 方案2,充型率50%(e) 方案2,充型率75%(f) 方案2,充型率95%

(g) 方案3,充型率50%(h) 方案3,充型率75%(i) 方案3,充型率95%

圖5 模擬仿真得到的后副車架充型過程

Fig.5 Simulated filling process of the rear subframe

(a) 方案1,凝固25% (b) 方案2,凝固25% (c) 方案3,凝固25%

(d) 方案1,凝固50% (e) 方案2,凝固50% (f) 方案3,凝固50%

圖6 模擬仿真得到的后副車架凝固過程

Fig.6 Simulated solidification process of the rear subframe

3、 樣件試制及驗證

3.1 內部品質及顯微組織分析

由分析得出工藝方案3最優,因此選擇此方案進行樣件試制。控制鋁液溫度為700~720 ℃,在保溫爐中通入氮氣進行精煉,并加入Al-10Sr變質塊進行變質處理,Sr含量控制在0.01%~0.02%,鋁液密度為2.64~2.70 g/cm3。鑄件經切冒口、震砂后進行535 ℃×6 h+200 ℃×6 h的T6熱處理。熱處理后的鑄件以及襯套孔處X射線探傷結果見圖7,可以看出鑄件外觀光滑平整,無流痕存在,也沒有發生澆不足與冷隔等缺陷,表面光潔度和尺寸精度較高。X射線探傷結果也表明4個襯套孔處沒有細小的裂紋存在,內部組織致密,無氣孔、縮孔和縮松等缺陷,鑄件的內部品質較高。

(a) A356.0鋁合金后副車架實物圖(b) 襯套孔處X射線探傷結果

圖7 A356.0鋁合金后副車架實物圖與X射線探傷結果

Fig.7 A356.0 aluminum alloy rear subframe and X-ray

inspection results

按照圖2中深色部位取樣,經砂紙粗磨、精磨后使用W0.5金剛石拋光,用體積分數為0.4%的HF溶液腐蝕10 s后酒精清洗、吹干,在光學顯微鏡下觀察試樣的微觀組織,結果見圖8。可以看到,α-Al基體為白色樹枝狀枝晶,而呈現灰色團狀分布的是Al-Si共晶組織,大部分分布在樹枝晶晶界處,細小且均勻。α-Al二次枝晶臂平均間距為18 μm左右,枝晶間距較短。這是因為鋁液在凝固時受到一定壓力,與模具壁緊密貼合,冷卻速度快,晶粒得到較好的細化[13-14]。

(a) 試樣1 (b) 試樣2

圖8 測試部位金相組織

Fig.8 OM microstructure of sampling positions

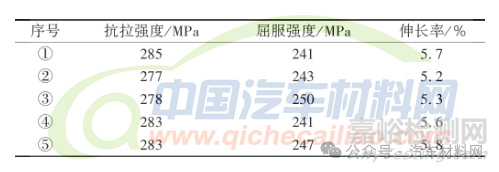

3.2 力學性能分析

力學性能測試結果見表3。可以看出,5組數據的差異不大,表明后副車架力學性能較均勻,鑄件抗拉強度為281 MPa,屈服強度為245 MPa,伸長率為5.52%,均達到后副車架力學性能要求。

表3 試樣的力學性能

Tab.3 Mechanical properties of the specimens

4、 結 論

(1)設計了3種后副車架低壓鑄造工藝方案,并基于AnyCasting軟件對其充型、凝固過程進行仿真,得出采用十字型進水的工藝方案3的設計更為合理,其澆注過程最為平穩,無明顯的卷氣與紊流,在易發生缺陷的薄壁部位都加裝有冒口,鑄件基本自上而下進行順序凝固,有利于補縮,減少縮孔、縮松缺陷出現的概率。

(2)基于工藝方案3進行樣件試制,結果表明低壓鑄造鋁合金后副車架表面光潔平整,無流痕、澆不足與冷隔等缺陷,襯套孔等關鍵部位組織致密,無氣孔、縮孔縮松缺陷,鑄造內部品質較高。

(3)測試部位的取樣分析得到α-Al二次枝晶臂平均間距約為18 μm,且綜合力學性能優良,抗拉強度為281 MPa,屈服強度為245 MPa,伸長率為5.52%,低壓鑄造鋁合金后副車架性能滿足使用要求。

參 考 文 獻

[1] 梁禮光. 轎車后副車架減重優化設計方法研究及應用[D].廣州: 華南理工大學, 2014.

[2] 修坤,王成剛,馬林,等. 轎車鋁合金副車架鑄件鑄造工藝改進[J]. 鑄造, 2017, 66(1): 75-77.

[3] 中國第一汽車股份有限公司.一種鋁合金副車架的低壓制備方法:中國, 201710099012.8[P]. 2017-07-07.

[4] 孫超. 鋁合金副車架在電動汽車中應用的必然性[J]. 科學技術創新, 2018(11): 170-171.

[5] 陳來,王占坤,鄒純,等.汽車用鋁合金副車架成形工藝及應用現狀[J]. 鑄造, 2019, 68(4): 390-395.

[6] 史東杰,張宇,王連波,等. 汽車鋁合金副車架應用現狀[J]. 輕合金加工技術, 2015, 43(8): 16-19.

[7] 代后山,董迎暉,袁鶴中. 低壓鑄造鋁合金副車架的數值模擬及試驗驗證[J]. 特種鑄造及有色合金, 2020, 40(3): 290-293.

[8] 王狂飛,王凱,王有超,等. 某缸體鋁合金金屬型低壓鑄造工藝研究[J]. 熱加工工藝, 2012, 41(19): 43-44.

[9] 曲文君. 低壓鑄造鋁合金輪轂(H0157)的優化設計[J]. 熱加工工藝, 2012, 41(15): 59-60.

[10] 葛世超,梁艷,曲媛,等. 差壓鑄造在薄壁復雜鋁合金鑄件生產中的應用[J].熱加工工藝, 2012, 41(1): 48-49.

[11] 張喆,洪潤洲,周永江,等. 鋁合金復雜管鑄件樹脂砂型真空吸鑄工藝[J]. 熱加工工藝, 2012, 41(21): 29-31.

[12] 向小漢. 車架縱梁成形模設計與制造[J]. 熱加工工藝, 2013, 42(5): 113-116.

[13] 于順陽.現代鑄造設計與生產實用新工藝、新技術、新標準[M].北京:中國當代出版社, 2011.

[14] 童勝坤,尚淑珍,孫秀云,等. 低壓鑄造A356.2鋁合金輪轂輪輻的性能[J]. 特種鑄造及有色合金, 2012, 32(11): 1 030-1 033.