導(dǎo)語

據(jù)悉��,析鋰一般發(fā)生于充電過程���,而充電又是負(fù)極與電解液發(fā)生反應(yīng)的過程�,如果負(fù)極與電解液之間不匹配���,則會(huì)造成多種多樣的界面異常�����。但是由于個(gè)中原理較為復(fù)雜��,目前僅能對(duì)此類問題闡述皮毛。

1、電解液與負(fù)極不匹配析鋰

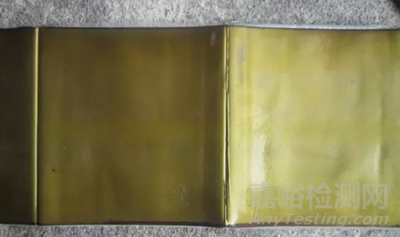

不匹配造成的輕微均勻析鋰

原理:當(dāng)電解液與負(fù)極不匹配時(shí)����,可能造成形成的SEI膜較厚不利于鋰離子導(dǎo)通�,也可能由于電解液浸潤(rùn)不好而引發(fā)析鋰�����。圖一圖二為文武之前遇到的一次高壓實(shí)負(fù)極首次開發(fā)樣品的析鋰��,圖三圖四為文武剛開始接觸高電壓電解液時(shí)試驗(yàn)電芯界面,二者后來分別通過換負(fù)極�����、換電解液得以改善�����,但是深入的原理未知。

改善:評(píng)估好穩(wěn)定的材料體系(下同���,不再贅述)。

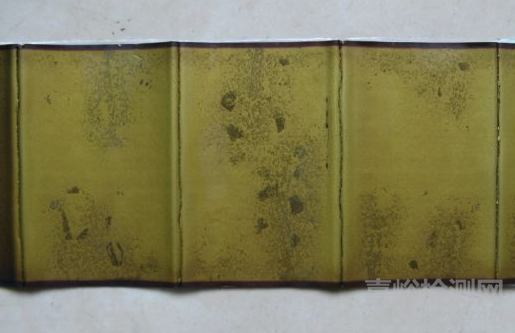

不匹配造成的嚴(yán)重析鋰

原理:本例素材由群友提供��,其在評(píng)估某款低成本電解液時(shí)遇到了上述現(xiàn)象����,而使用正常電解液的電芯界面則沒有異常。我們可以簡(jiǎn)單地推測(cè)出電解液與負(fù)極發(fā)生了嚴(yán)重的副反應(yīng)���,但是深入原理恐怕難以觸及。

負(fù)極黑斑

原理:本圖片來自于國內(nèi)某一線企業(yè)的分析報(bào)告���,公眾號(hào)動(dòng)力電池BMS,經(jīng)過后續(xù)對(duì)黑斑位置的XRD分析,發(fā)現(xiàn)該處負(fù)極主要為未充分嵌鋰的LiC12����;經(jīng)過對(duì)黑斑的SEM分析����,發(fā)現(xiàn)該位置石墨負(fù)極有分層�、顆粒破碎的現(xiàn)象;經(jīng)過電解液成分及反應(yīng)原理分析��,發(fā)現(xiàn)是電解液中的PC造成了石墨的分層��。

改善:對(duì)于天然石墨而言����,需慎用含PC的電解液����。

負(fù)極黑點(diǎn)

原理:本圖片來自于一款文武之前遇到的新材料體系中試圖片�,電芯批量低容,50%的電芯拆解后有以上負(fù)極黑點(diǎn)異常����。由于當(dāng)時(shí)分析手段有限����,截止到目前也只能推測(cè)這次黑點(diǎn)異常與上面的黑斑異常原理接近,一些化成時(shí)的不充分條件如低溫����、不合適的電流或SOC等造成了黑點(diǎn)�����,“點(diǎn)”與“斑”的差異只是同一問題的不同表象。

2��、電解液浸潤(rùn)不良析鋰

綜述:電解液作為鋰離子導(dǎo)通的通道���,公眾號(hào)動(dòng)力電池BMS,如果量少或未能充分浸潤(rùn)極片�,就會(huì)引發(fā)析鋰。

注液量少析鋰

原理:當(dāng)注液量較少時(shí)�����,鋰離子在正負(fù)極間遷移的路徑受阻�,從而造成細(xì)點(diǎn)狀的未嵌鋰區(qū)域或析鋰區(qū)域。

特點(diǎn):若鋰離子無法遷移至負(fù)極則會(huì)造成該位置形成細(xì)點(diǎn)狀的未嵌鋰區(qū)域(圖1的內(nèi)圈負(fù)極),若鋰離子遷移至負(fù)極但是無法嵌入負(fù)極內(nèi)部則會(huì)引發(fā)析鋰(圖二)�。

改善:通過極片�、隔膜孔隙率及電解液密度算出注液量���,新型號(hào)本著寧多勿少的原則設(shè)計(jì)注液量�����。

失液量大析鋰

原理:即使保證注液量足夠,電芯也依舊有電解液不足造成析鋰的風(fēng)險(xiǎn)���。極片壓實(shí)過高造成吸液困難、注液后老化時(shí)間不夠��、夾具壓力太大����、除氣抽真空過猛等原因都可能引發(fā)失液量過大析鋰。

特點(diǎn):公眾號(hào)動(dòng)力電池BMS,與注液量不足相似,失液量過大的界面也同時(shí)有細(xì)點(diǎn)狀未嵌鋰區(qū)域及析鋰區(qū)域共同構(gòu)成。

改善:確定材料體系保證性能的最低保液量要求,除氣時(shí)記錄好失重。

極片中心浸潤(rùn)不良析鋰

原理:電芯吸液時(shí)���,電解液一般從電芯頭尾部滲入到極片中心位置,如果給出的電解液浸潤(rùn)時(shí)間不足,則極片中心位置可能無法充分被電解液浸潤(rùn)��,鋰離子來到負(fù)極片中心位置�����,由于沒有足夠多的導(dǎo)通通道�,而產(chǎn)生析鋰����。

特點(diǎn):此類異常在圓柱電芯更為常見。

改善:增加注液后老化時(shí)間及溫度����,適當(dāng)降低裝配比���。

負(fù)極壓死+失液量大析鋰

原理:?jiǎn)渭冐?fù)極壓死或失液量大都會(huì)造成析鋰���,原理上文已講�。負(fù)極壓實(shí)大�,同時(shí)也會(huì)降低電芯的保液量�,如果二者同時(shí)發(fā)生,就會(huì)造成非常嚴(yán)重的壓死+保液量低析鋰��。

特點(diǎn):析鋰的形狀分布與壓死接近����,但是析鋰程度比單純壓死的更嚴(yán)重,極片���、隔膜也很干。

改善:控制負(fù)極壓實(shí)��,輥壓后不要發(fā)亮���,除氣過程控制失液量。