隨著工業生產的快速發展,要求對產品工藝調整進行快速響應。進行工藝調整時要探索和確定單一或多個因素對產品的影響,需花費大量的人力、物力和財力,且影響生產節奏。利用熱模擬試驗技術可大大降低生產試驗的投入成本,縮短試驗摸索周期,因此熱模擬試驗技術對實驗室的發展越來越重要。

Gleeble3800-GTC型熱模擬試驗機是美國DSI公司研發的以計算機控制為基礎的機電一體化大型精密試驗設備,該設備是目前最強大的Gleeble模擬平臺,也是現代化實驗室最先進的材料制造研發工具。Gleeble3800-GTC型試驗機主要由主控柜、液壓動力單元、通用單元、液壓楔單元、真空系統、冷卻水循環系統、數控、數據采集與處理系統等組成,最大凈載荷為196kN,最大加熱響應速率為10000℃/s,該試驗機主要用于冶金過程模擬研究、金屬材料熱變形行為研究等。冶金過程中可模擬其連鑄、軋制、鍛壓、焊接、熱處理、熱影響過程等;金屬材料熱變形行為中可模擬其熱拉伸、多種變形條件的熱壓縮(包括軸向變形和平面變形)、應變誘導裂紋、零強度/零塑性溫度的測定、熱循環、動態和靜態再結晶、應力松弛等。Gleeble3800-GTC型熱模擬試驗機的應用研究為品種研發、工藝制定提供了大量參考數據,可指導實際生產,并縮短新品種、新工藝的開發周期,同時也優化了生產工藝,提高了產品質量。

1、主要應用研究

1.1 連鑄工藝模擬

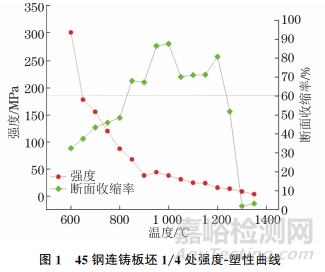

在連鑄坯生產過程中,當坯殼承受的鋼液靜壓力、彎曲力、矯直力、拉坯力等應力大于其高溫狀態下的塑性極限時,鑄坯極容易出現表面和內部裂紋。用熱模擬機對鑄坯試樣進行高溫拉伸試驗,根據不同變形溫度條件下的拉伸應力-應變曲線獲得鑄坯的屈服強度、抗拉強度、彈性模量等高溫力學性能參數。沿平行于拉坯方向縱向取樣,加工成尺寸為10mm×120mm(直徑×長度)的圓棒,兩側各加工有尺寸為10mm×15mm(直徑×長度)的螺紋,高溫拉伸溫度為600~1350℃,每間隔50 ℃測試一次,拉伸應變速率為10-3s-1。試驗后根據不同溫度下試樣拉伸前后的斷面尺寸(直徑),計算出試樣的斷面收縮率,結合對應溫度下應力-應變曲線中的強度,繪制試樣的強度-塑性曲線,并得出試樣的脆性區,結果可為制訂和優化連鑄坯的拉坯及矯直工藝提供基礎數據,以避免產生輕鑄坯裂紋。一般認為,斷面收縮率小于60%即進入脆性區。鋼的熔點至600℃存在3個明顯的脆性溫度區域:高溫區(熔點至 1200℃)為第Ⅰ類脆性區,中溫區 (900~1200℃)為第Ⅱ類脆性區,低溫區(600~900℃)為第Ⅲ類脆性區。圖1為45鋼連鑄板坯1/4處的強度-塑性曲線,45鋼連鑄板坯1/4處有2個脆性區,1200~1350℃為第Ⅰ類脆性區,600~850℃為第Ⅲ類脆性區。圖2為29MnCr6鋼連鑄圓坯的強度-塑性曲線,圖中1150~1300℃為第Ⅰ類脆性區,600~750℃為第Ⅲ類脆性區。

1.2 軋制工藝模擬

軋制過程中形變奧氏體再結晶行為對材料的抗變形能力、組織和性能起決定性作用。在制定軋制工藝前,研究材料的形變奧氏體動態和靜態再結晶的發生條件、變化規律尤為重要。利用熱模擬機進行圓柱體單向壓縮試驗,其中采用單道次壓縮試驗研究動態再結晶,采用雙道次壓縮試驗研究靜態再結晶,試樣尺寸(直徑×長度)為10mm×15mm或者8mm×12mm的圓柱體。

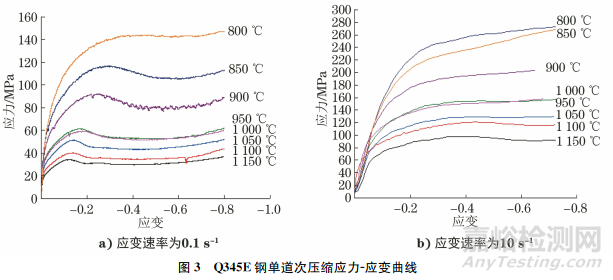

在不同溫度、應變速率條件下對試樣進行單道次壓縮試驗,變形量大于60%。試驗后分析應力-應變曲線特征參數,看應變曲線是否有峰值。當變形溫度較高、應變速率較低時,曲線會出現峰值,奧氏體發生動態再結晶;當變形溫度較低、應變速率較快時,曲線無峰值,奧氏體只發生加工硬化和動態回復,而不發生再結晶。圖3為Q345E鋼單道次壓縮應力-應變曲線,當應變速率為0.1s-1時,溫度為800~1150℃的曲線均有峰值,奧氏體都發生了再結晶,當應變速率增大到10s-1時,只有在較高的溫度1100℃和1150℃的條件下,奧氏體才發生少量再結晶。

從應力-應變曲線上提取εp、εc、εr、εt等特征參量,其中εp為峰值應變,εc為發生動態再結晶所需的臨界應變,εr為從動態再結晶形核到全部完成一輪再結晶所需的變形量,εt為應力-應變曲線上應力達到峰值隨后下降到穩定態時所對應的變形量。根據應力-應變曲線上提取的εp、εc、εr、εt等特征參量繪制出應變速率為0.01s-1和0.1s-1 時Q345E鋼的動態再結晶曲線(見圖4)。

在不同變形溫度、應變速率、變形量、道次間隔時間條件下進行雙道次壓縮試驗。圖5a)為變形溫度為950℃、道次間隔時間為15s條件下Q355鋼雙道次變形的應力-應變曲線,圖5b)為變形量為25%、道次間隔時間為5s條件下 Q355鋼雙道次變形的應力-應變曲線。

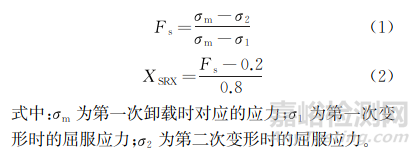

根據雙道次變形的應力-應變曲線,計算相鄰道次之間產生靜態回復、靜態再結晶對應的軟化率Fs,根據Fs計算出靜態再結晶的體積分數XSRX,計算方法如式(1)~(2)所示。

根據Fs和XSRX的計算結果繪制不同變形溫度下Q355鋼的靜態再結晶曲線,結果如圖6所示。由圖6可知:隨著變形溫度升高,Q355鋼靜態再結晶的速率明顯加快,XSRX也隨之增加;隨道次間隔時間的延長,XSRX也隨之增加。

在液壓楔單元上進行多道次壓縮,可模擬研究再結晶、加工硬化、應力松弛和流動應力等參數,對每個道次的入口速率、溫度和應變等進行模擬控制,結合數值模擬分析,對軋制工藝進行優化設計。液壓楔單元可模擬多道次高速連軋,液壓楔能保證多道次變形過程中各道次模擬結果無過壓且應變速率恒定。在液壓楔單元上可進行平面應變壓縮,平面應變壓縮試驗的應力狀態、變形狀態及熱傳導更接近于軋制。平面應變試樣的尺寸(長度×寬度×高度)為20mm×15mm×10mm。用液壓楔系統模擬低碳鋼平面應變5道次連軋,低碳鋼的應力-應變曲線如圖7所示。

1.3 連續冷卻轉變(CCT)曲線模擬

連續冷卻轉變曲線是鋼軋制后控冷及熱處理的重要依據,對確定鋼在冷卻過程中的組織轉變和最終性能有重要的作用,CCT曲線分為靜態和動態。采用夾持膨脹儀對鋼材進行測量,并對其進行金相檢驗,以得到鋼材的CCT曲線。選定低于200℃/h的速率進行加熱和冷卻,由相變引起的體積變化反應在膨脹曲線上,破壞了膨脹量與溫度的線性關系,從而根據膨脹曲線上顯示出的拐點來確定鋼的Ac1(加熱時珠光體向奧氏體轉變的溫度)、Ac3(加熱時轉變為奧氏體的終了溫度)、Ar3(冷卻時鐵素體轉變的開始溫度)、Ar1(冷卻時奧氏體向珠光體轉變的溫度)。CCT曲線中包括鋼材的化學成分、臨界點、冷卻速率等信息,試樣為6mm×80mm(直徑×長度)的圓柱體。圖8為ER70鋼的臨界點膨脹曲線,圖9a)為SWRH82B鋼的靜態CCT 曲線,圖9b)為Q345E鋼的動態CCT曲線,其中t為冷卻時間。

1.4 等溫轉變(TTT)曲線模擬

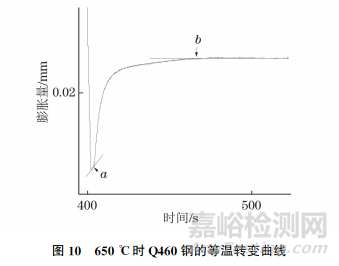

等溫轉變曲線反映了不同溫度下過冷奧氏體的轉變體積分數與等溫時間的關系。利用低載荷鉗具系統將試樣在相同加熱溫度下完全奧氏體化,保溫后迅速冷卻到不同的等溫溫度,在等溫處停留一定時間,然后繪制試樣的膨脹量-等溫時間曲線,得到相轉變開始及結束的時間。模擬650℃時Q460鋼的等溫轉變,結果如圖10所示,試樣加熱到900℃保溫后快速冷卻至650℃,等溫2min,650℃開始等溫到拐點a出現時即為孕育期,表示過冷奧氏體等溫轉變開始所經歷的時間,拐點a后組織發生轉變,且迅速膨脹,當膨脹曲線水平時,切點b對應的時間即為該溫度轉變結束時間。圖11為SWRH82B鋼在520~700℃10個等溫點的TTT曲線。

2、結語

Gleeble3800-GTC模擬技術可廣泛應用于連鑄、軋制、控冷工藝、焊接模擬、淬火模擬、板帶退火模擬、應變誘導裂紋、零強度/零塑性溫度的測定等方面,該技術可以為品種研發、工藝制定提供大量參考數據,有效指導實際生產,縮短新品種、新工藝的開發周期,在工業生產中起到了至關重要的作用。

作者:駱春民,劉瑩

單位:天津鋼鐵集團有限公司 技術中心

來源:《理化檢驗-物理分冊》2023年第11期