金屬材料的韌脆轉變溫度(DBTT)一直是材料性能測試研究的重點,其可以相對準確地反映出材料在不同溫度下的斷裂形式,從而可對一些工件在低溫工作環境下的服役能力和事故風險作出預判。

目前,評價金屬材料韌脆轉變溫度的方法為依靠一次性破斷試驗所得到的吸收能量、剪切斷面率、側膨脹值等數據,獲取隨試驗溫度變化的曲線,再找出韌脆過渡區域特征點。對于非典型斷口(如分層、不規則脆性區域)材料的剪切斷面率只能用估算的方法得出,特別是對于斷口呈混合形貌的材料,就無法用剪切斷面率的方法測得其具體轉變溫度,典型的代表材料有SAE 4340、SAE 4140等。隨著航空、汽車、船舶領域技術的不斷發展,材料牌號的多樣性及不同制備工藝的差異性使傳統、單一的測試方法無法滿足各類材料的韌脆轉變溫度的測定,尤其是斷口呈混合形態的金屬材料。而儀器化沖擊試驗沒有局限性,可利用高速應力-應變數據生成的一系列曲線來區分材料的韌性、脆性破壞,定量分解裂紋形成能及裂紋擴展能,為材料韌脆轉變溫度的評價提供了一種新的方法。通過力-位移特征曲線中的面積積分可獲取能量特征值,由公式可計算得到相應的剪切斷面率,從而較好地解決非典型斷口材料無法通過剪切斷面率獲取其韌脆轉變特性的問題,避免目視觀察導致的人為引入誤差,可進一步促進沖擊試樣斷口韌脆特征評價過程的統一性和規范化。

1 、試驗材料

按照GB/T 19748—2019《金屬材料 夏比V型缺口擺錘沖擊試驗 儀器化試驗方法》對典型斷口材料34CrNiMo6合金鋼進行了儀器化沖擊試驗,總結出典型斷口材料韌脆轉變特性評價的儀器化沖擊試驗方法,進而將其運用至混合型斷口材料SAE 4140的韌脆轉變溫度評價中,通過選用標準附錄不同公式計算得到相應的剪切斷面率,利用Boltzmann函數擬合曲線,找出相應的韌脆轉變溫度點,以此驗證該方法的可行性。

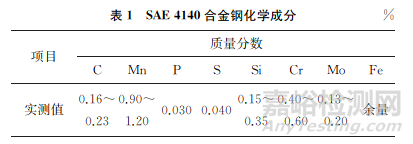

測試對象中的典型斷口材料選用34CrNiMo6合金鋼,將其加工成規格為10mm×10mm×55mm(長×寬×高)的試樣,共24件。非典型斷口材料選用SAE 4140合金鋼,其化學成分如表1所示。SAE 4140的熱處理工藝為:860℃正火,淬火介質質量分數為2%,590℃ 回火,布氏硬度為290~325HBW,將其加工成規格為10mm ×10mm×55mm(長×寬×高)的夏比V型缺口沖擊試樣,共20件。

SAE 4140材料在低溫沖擊后斷口形貌的韌脆界限不清晰,呈明顯的混合形態,與典型的斷口形貌有較大差異(見圖1)。其中:圖1a)為室溫下的斷口形貌,呈純剪切斷口形貌;圖1b)為34CrNiMo6鋼室溫沖擊后的斷口形貌,由上至下試驗溫度分別為-60,-90,-110℃,可看出脆性斷裂區所占比例隨試驗溫度的降低而明顯增大;圖1c)為-196℃條件下的純解理斷口形貌;圖1d)為SAE 4140鋼試樣在-40℃沖擊后的斷口形貌,呈灰暗色,且無明顯韌脆區域分界線。

圖2為上述對應各斷口的微觀形貌。圖2a)為典型的純剪切斷口,形貌較為粗糙,一般塑性較好材料的微觀形貌上可見韌窩狀孔洞;圖2b)為典型的純解理斷裂形貌,各河流狀紋理對應著各自不同高度的解理面臺階;圖2c)為塑性區域和脆性區域分界處的低倍形貌,二者間由一條明顯臺階隔開,表現為韌窩→韌窩+準解理面→純解理的斷面過渡方式,穿晶斷裂所占的比例向解理區一側逐漸增多,而韌窩數量逐漸減少;圖2d)為 SAE 4140合金鋼在-40℃下的微觀形貌,韌窩及少量“河流狀紋理”摻雜在一起,沒有明確的韌脆分界界面,宏觀表現為無法使用目測的方式去評價沖擊試樣的剪切斷面率,后期很難對其進行韌脆轉變溫度評價。

2 、典型斷口材料34CrNiMo6鋼的試驗結果

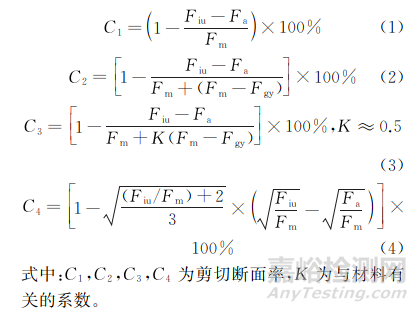

首先利用儀器化沖擊試驗方法對34CrNiMo6合金鋼進行韌脆轉變溫度評價,因其斷口具有典型韌脆分明的特征,因此只需依照常規試驗步驟進行評價。采用目視評價試樣斷口剪切斷面率,確定下一個沖擊試樣的試驗溫度,選用 Boltzmann函數對曲線進行擬合,得到韌脆區域各占50%時對應的溫度點,獲取每組試樣的力-位移曲線,得到各個力特征值:屈服力Fgy、最大力Fm、不穩定裂紋擴展起始力Fiu、不穩定裂紋擴展終止力Fa,利用GB/T 19748—2019資料性附錄D中的公式計算各個試樣的剪切斷面率,如式(1)~(4)所示。

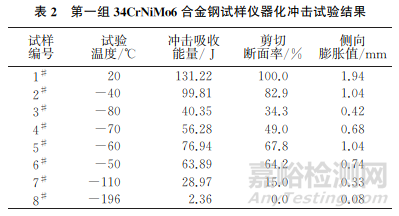

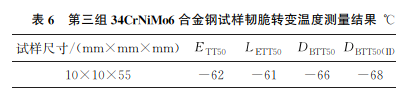

通過對比評價結果及沖擊吸收能量-溫度曲線、側膨脹值-溫度曲線來論證各剪切斷面率計算公式對合金結構鋼的適用性。34CrNiMo6鋼的儀器化沖擊試驗分為兩組,每組8個試樣,結果如表2,3,4所示,韌脆轉變溫度如表5,6所示(其中DBTT50(II)為基于儀器化沖擊得到的韌脆轉變溫度,DBTT50為目視法測量得到的韌脆轉變溫度,ETT50為沖擊吸收能量占50%時對應的溫度,LETT50為側向膨脹值占50%時對應的溫度),4種韌脆轉變溫度曲線如圖3,4所示。

從以上兩組34CrNiMo6鋼的試驗數據可以看出,DBTT50和DBTT50(II)基本一致,前者分別為-68,-66℃,后者分別為-70,-68℃,表明利用儀器化沖擊及經驗公式計算剪切斷面率的方式可以替代傳統的目視評價方法,且每一組ETT50及LETT50與DATT50(II)相差都在10℃以內,從另一個方面也說明了試樣的剪切斷面率和側膨脹值、沖擊吸收能量之間的內在關系。

觀察各組的力特征值Fm可以發現,隨著溫度的降低,Fm呈上升趨勢,從標準GB/T 19748—2019附錄中計算剪切斷面率的4個公式可以看出,最大力Fm均出現在分母中,說明材料的韌性與其抗斷裂能力有關,Fm升高,材料韌性降低,這是因為在相對較低的試驗溫度范圍內,如-60,-80℃,材料最大抗斷裂能力由塑性主導,低溫試驗條件下試樣V型缺口的根部變形困難,對外表現為Fm增大。隨著試驗溫度的進一步降低,-110,-196℃時材料的最大抗斷裂能力由脆性主導,試樣V型缺口根部在應力集中的情況下很快達到裂紋擴展的臨界水平,導致Fm下降,但由于此時Fiu與Fm非常接近,Fa基本接近力-位移曲線的底部,因此利用公式計算得到的剪切斷面率趨向于韌脆轉變溫度曲線的下平臺區域。

由以上試驗結果可以得出,利用儀器化沖擊試驗方法得到34CrNiMo6合金鋼的韌脆轉變溫度與目視方法得到的結果基本一致,且與利用沖擊吸收能量-溫度、側膨脹值-溫度曲線得到的韌脆轉變溫度差別不大,儀器化沖擊試驗方法可以用于該類鋼種的韌脆轉變溫度評價。

3、混合型斷口材料SAE 4140的試驗結果

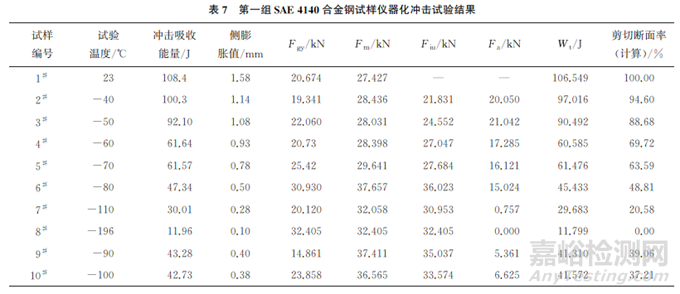

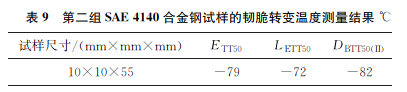

SAE 4140混合型斷口材料試樣共分為兩組,每組10個,采用與上述相同的試驗方法,具體試驗結果如表7,8所示,韌脆轉變溫度如表9,10所示,3種韌脆轉變溫度曲線如圖5,6所示。

從表8,9可以看出,與之前34CrNiMo6鋼的結果一樣,每一組SAE 4140材料的ETT50及LETT50與DBTT50(II)基本保持一致,前者ETT50分別為-81,-79℃,LETT50分別為-76,-72℃,后者均為-82℃,最大溫度偏差為6℃。基于沖擊吸收能量-溫度、側膨脹值-溫度得到的韌脆轉變溫度曲線的擬合結果比之前34CrNiMo6鋼的結果更好,說明該材料的韌脆轉變溫度也可以通過能量轉變溫度曲線及側膨脹值轉變溫度曲線的方式來獲取,但不能保證每一種混合型斷口材料的沖擊吸收能量、側膨脹值、剪切斷面率具有良好的相關性。

4 、結論

(1)利用儀器化沖擊試驗方法得到34CrNiMo6合金鋼的韌脆轉變溫度與目視評價方法的結果相近,且和利用沖擊吸收能量-溫度、側膨脹值-溫度得到的韌脆轉變溫度基本一致,儀器化沖擊試驗方法可以用于該類鋼種的韌脆轉變溫度評價中。

(2)儀器化沖擊試驗方法可以用于評價混合型斷口材料SAE 4140鋼的韌脆轉變溫度,試驗數據證明利用沖擊吸收能量-溫度、側膨脹值-溫度得到的韌脆轉變溫度與前者基本一致,但儀器化沖擊試驗方法的可靠性更高。

作者:許鶴君,梅壇

單位:上海材料研究所有限公司 檢測中心

來源:《理化檢驗-物理分冊》2023年10月