一、概述

原料藥的析晶/精制工藝會影響產品的雜質譜、晶型及粒度等,需注意說明粗品的純化/精制方法,在工藝開發(fā)及小試研究部分確定純化/精制工序的相關工藝參數(shù),并通過工藝驗證對最終的工藝進行確認,確保工藝的穩(wěn)健性。

本文對影響原料藥純化/精制的關鍵工藝進行分析,以期對同行有所啟示。

二、原料藥析晶/精制過程中的關注點

以X原料藥為例,對其析晶/精制過程中需要考慮的問題進行詳細論述,具體如下:

(1)析晶溶劑考察

如X原料藥,在不同的有機溶劑中與氫氧化鈉溶液反應生成鈉鹽,同時引入結晶水,控制其水分含量在合適的范圍內,在此過程中從產品的收率、產品的水分含量、析晶的方式等三個方面評估工藝的優(yōu)劣。可能的試驗結果如下:乙醇作為溶劑產品無法正常析出,甲醇作溶劑產品的水分含量不合格,乙腈作為溶劑析出速度很快但是結塊嚴重,離心過濾困難,四氫呋喃則收率偏低。異丙醇作為溶劑的效果從收率、水分含量、物料性質等方面對比明顯優(yōu)于其他幾種溶劑。

綜合考慮析晶效果、水分含量、收率方面的結果,確定采用異丙醇作為溶劑,氫氧化鈉水溶液緩慢加入的方式進行成鹽析晶。

(2)析晶時間考察

該原料藥在異丙醇中析晶較慢,在加入晶種誘導析晶后,整個析晶的速度加快,但是在析晶不完全的情況下仍然會導致收率偏低,因此在優(yōu)化工藝過程中重點考察了不同析晶時間對收率與純度的影響,結果如下:

實驗結果顯示,當析晶時間達到18小時后,產品的收率變化較小,延長時間對產品的收率與純度幾乎沒有影響,考慮到放大生產過程中攪拌方式等變化,將最終的析晶時間確定為18~24小時。

(3)晶種加入用量

由于該原料藥析晶速度較慢,嘗試加入目標晶型的原料藥作為晶種進行誘導析晶,并對晶種加入量進行篩選,實驗結果如下:

晶種加入量的考察結果匯總

研究結果表明:在不加入晶種的情況下,產品析出速度慢,析晶時間長,而在加入晶種后固體析出的速度明顯加快,并且誘導析晶的方法使產品晶型及質量的控制過程更穩(wěn)定。晶種用量的增加對析晶過程與產品質量影響不明顯,因此最終確定析晶過程中晶種的用量為0.1%(質量比)。

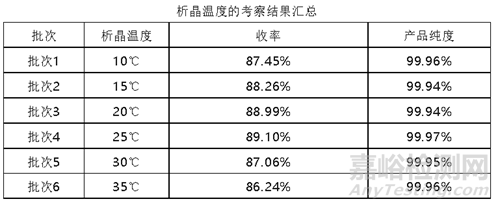

(4)析晶溫度

在不同的溫度下析晶可能會影響產品的收率與純度,在加入晶種后考察了不同析晶溫度下產品的收率與純度,實驗結果如下表所示:

試驗結果顯示:不同溫度下該原料藥在確定的有機溶劑中析晶后,批間的收率與純度沒有特別明顯的差異,但實驗過程中可以明顯的觀察到溫度較低的情況下該原料藥不易溶解,在原料無法完全溶解的情況下目標產品已經從溶液中析出,從而造成了固體物料相互包裹的實驗現(xiàn)象;而溫度較高則出現(xiàn)了析晶太快,放大批量制備后過濾時間不足的情況。綜合以上考慮,最終選擇的析晶溫度為20~25℃。

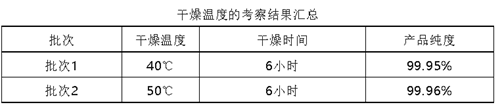

(5)干燥溫度

不同的干燥溫度下,產品有高溫降解的風險,為了確定干燥過程中高溫對產品的影響,選擇了不同溫度下考察產品的穩(wěn)定性,進而確定最終干燥的溫度,實驗結果如下標所示:

試驗結果顯示:產品在40~50℃干燥過程中產品質量沒有明顯變化,產品在丙酮打漿后干燥,由于丙酮沸點較低易揮發(fā),最終選擇40~50℃的范圍內對成品進行干燥。

(6)結晶(純化)溶劑的回收套用問題

為兼顧成本和環(huán)保,原料藥合成過程中溶劑回收在所難免,但是溶劑回收過程必須受到控制和監(jiān)測,并應符合適當?shù)膬瓤貥藴剩厥沾螖?shù)應進行驗證。結晶(純化)溶劑的回收按照所處反應步驟的不同,也會有不同的雜質含量。一般來說,作為終產品的重結晶(純化)溶劑所含雜質種類較為明確,且含量可控,此類溶劑回收的控制相對容易。

對于諸如甲苯或丙酮等含有苯的溶劑,苯殘留也應納入檢測項目。此類溶劑隨著回收次數(shù)的增加,其中苯的累積量可能伴隨增長。因此,制定合理的內控標準對于控制成品中苯殘留以及確定溶劑回收次數(shù)都是十分必要的。

(7)關于返工

很多原料藥合成工藝中可能存在返工操作,但返工工藝需進行詳細研究。對于返工的產品,可能需要進行額外相關項目的檢驗及穩(wěn)定性考察。需對以往的返工批次進行匯總分析,調查返工原因,并對返工操作進行驗證,以確保原料藥的質量不會受到過度反應物和其它副產物的不利影響。

三、小結

原料藥的析晶/精制工藝對產品質量影響顯著,需在工藝開發(fā)過程中就對其進行考察和研究,確定合適的析晶/精制工藝,以穩(wěn)定保證產品質量。

參考文獻

1、藥品GMP指南:原料藥【M】

2、化學合成原料藥生產工藝中溶劑回收的GMP相關要求.王宏亮

3、溶劑手冊(第五版)