摘要: 通過對汽車B柱的窗框塑料件快速熱循環注塑成型(RHCM)過程及其工藝方案的研究,將翹曲變形量作為優化目標,運用Taguchi試驗法設計了5因素4水平工藝組合方案,采用Moldflow軟件進行模擬仿真工藝優化。將16組翹曲變形結果進行極差和方差分析,結果表明,RHCM下蒸汽溫度對窗框塑料件翹曲影響最為顯著,其最佳工藝方案為蒸汽溫度145 ℃、保壓壓力90 MPa、加熱時間20.7 s、保壓時間26 s、冷卻時間24 s。該工藝組合方案下翹曲變形量為1.583 mm,較優化前降低了56.5%。通過分離翹曲原因,塑料件的變形主要是由Z方向上的收縮不均引起的。將優化結果與傳統注塑(TIM)相比,分析表明RHCM工藝在注塑過程中對模具溫度進行動態控制,使得塑料件內部收縮率分布更加均勻,翹曲變形量更小,可顯著提高塑料件成型質量。

關鍵詞: 快速熱循環注塑成型;Taguchi試驗;翹曲變形;工藝優化

注塑成型技術在工程中的應用越來越廣泛,但隨著塑料制品品質、環保要求的提高及成本的增加,傳統注塑成型工藝(CIM)已經無法應對更嚴峻的挑戰[1-3],在此基礎上涌現出了一些新的注塑成型工藝,其中,快速熱循環注塑成型技術[4-5](RHCM)是將模具型腔加熱至設定的溫度加以注塑成型,注塑完成后對模具快速降溫至設定溫度后取出塑料件的注塑成型技術,相較于傳統注塑,RHCM 在注塑前需要對模具型腔進行快速升溫,防止注塑過程中熔體過早冷凝,提高了熔體充模流動能力;充填、保壓后通過快速冷卻短時間將成型塑料件冷卻到頂出溫度以下,可縮短塑料件成型周期[6]。RHCM 工藝不但可以提高塑料制品表面的光澤度,免除表面噴漆修飾,還可以消除熔接痕,增加塑料件強度。對于表面咬花塑料件,RHCM工藝比傳統注塑成型更能清晰地復制模具的表面花紋。

國內外對RHCM 注塑成型工藝下的翹曲變形進行了研究。Wang Xiaoxin等[7]基于RHCM工藝對液晶電視外殼的縮痕與翹曲進行研究,通過氣體輔助填料降低縮痕,并設計田口實驗進行翹曲優化。王夢寒等[8]基于Kriging模型和GA遺傳算法結合雙層變模溫注射成型對遙控器外殼的收縮性進行控制。Li Jiquan 等[9]基于成型過程中聚合物溫度的分層和成型后零件的微觀結構建立多層模型,利用RHCM工藝預測結晶零件的翹曲。Pacher等[10]利用析因實驗法研究了RHCM工藝和填料類型對PP基注塑料件的翹曲影響,發現RHCM工藝對翹曲影響最大且可以通過改變填料降低翹曲。現有文獻圍繞著RHCM工藝下產生的翹曲變形,通過設計實驗方法研究不同因素對塑料件成型質量的影響[11-13]。

綜合以上分析,RHCM工藝下的塑料件成型質量難控制,相較于傳統注塑,其注塑過程中的影響因素增多。為滿足實際生產需要,RHCM工藝基于動態模溫控制策略下的加熱冷卻過程中具有極大的優化空間,因此筆者以汽車窗框零件作為研究對象,針對RHCM 工藝下塑料件的翹曲變形問題,選擇蒸汽溫度、保壓壓力、加熱時間、保壓時間、冷卻時間等5 個因素,設計Taguchi 實驗法,利用最佳組合下的工藝參數,對零件的翹曲變形量進行優化。

1、 模型及優化方案

1.1 產品模型及網格劃分

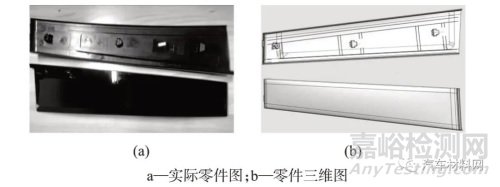

研究對象為某款汽車B 柱窗框零件,長400 mm,寬90 mm,平均壁厚為4 mm,其外形及三維圖如圖1 所示。該塑料件的結構較簡單,壁厚均勻。將窗框三維模型導入到Moldflow中進行網格劃分,采用雙層面網格劃分網格,如圖2所示,網格匹配率達到94.6%,符合分析要求。

圖1 汽車窗框外形及三維圖

圖2 網格劃分

1.2 材料選擇

選擇Monsanto Kasei生產的牌號為TFX-210的丙烯腈-丁二烯-苯乙烯塑料(ABS)作為汽車窗框材料,其玻璃化轉變溫度為100 ℃,推薦的常規注塑模具表面溫度、熔體溫度、頂出溫度分別為50,230,88 ℃,最大剪切應力為0.28 MPa,最大剪切速率為12 000 s−1。ABS 材料使用前需進行干燥處理,保證濕度小于0.1%。

1.3 澆注及冷卻系統設計

塑料件長400 mm,寬90 mm,平均壁厚為4 mm,最大流長比為100,流動性較差,不易充填。采用一模兩腔的布局,在FEM條件下對不同澆口數充填效果進行分析。通過Moldflow 設計了4 種澆注系統,如圖3所示。通過實驗分析,采用一個澆口時的澆注時間達到了3.444 s,隨著澆口數量增加,充填時間先減少后增加,在圖3c時需要的充填時間最短,因此采用3澆口方案。

圖3 不同澆口數量的澆注系統

考慮到本零件對外觀質量有一定要求,澆口不能選擇在外表面,內表面需要安裝斜頂、水道等機構,因此采用側澆口的形式,澆口位置如圖4所示。

圖4 澆口位置分析

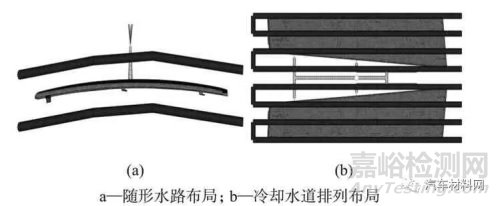

RHCM 加熱和冷卻管道共用,為冷卻更均勻,冷卻系統用先進的隨形冷卻方式[14],傳統冷卻水道一般呈直線狀,多數都會出現管道與模具型腔表面之間的距離不一致的問題。采用隨形冷卻,其冷卻水道可根據塑料件的外形尺寸進行變化,在RHCM工藝下提高了冷熱交換效率,塑料件成型質量更高。管道直徑為10 mm,各水管中心距為30 mm,水管距離零件表面25 mm,冷卻系統如圖5所示。

圖5 冷卻系統

1.4 RHCM有限元模型的建立

RHCM 工藝的模擬需要根據產品模型創建模具型腔。在Mlodflow中,先通過創建模具零部件命令創建模具表面邊界,創建的過程需要考慮到產品尺寸以及冷卻系統的布置,然后創建模具3D網格。

RHCM 工藝中的關鍵是模具溫度的快速動態變化控制,在Moldflow中通過快速加熱與冷卻入口來模擬實驗過程。創建包含塑料件和溫控管道的模塊過程中,需通過常規“冷卻液入口”更改屬性類型為“快速加熱和冷卻入口”。筆者采用不同溫度水平的高溫蒸汽進行快速加熱,注入25 ℃冷卻水進行快速降溫,完成型腔表面劃分3D 實體網格后得到如圖6所示的關于塑料件的快速熱循環有限元模型。

圖6 RHCM有限元模型

RHCM 有限元模型的建立是為了模擬快速熱循環中模具與塑料件之間的溫度場變化,其中包括模具、塑料件、加熱冷卻管道以及型腔表面與外界的熱交換。通過有限元模型模擬分析注塑過程中熔體的充填凍結過程,預測塑料件的收縮、翹曲等可能存在的缺陷。相較于傳統生產過程,縮短了生產周期,減少資源浪費,節約生產成本。

1.5 研究方案

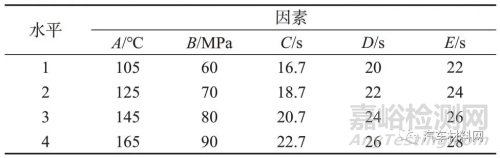

RHCM工藝要實現動態模溫控制,需要對注塑模具快速加熱和快速冷卻,因此蒸汽溫度、蒸汽加熱時間、冷卻時間3 個因素會對塑料件翹曲變形產生影響。由于型腔內部快速降溫,生產的聚合物部件內部往往存在較大的殘余應力,導致零件產生大面積翹曲[15-16]。從實際生產來看,保壓壓力、保壓時間等因素對塑料件的成型質量也具有一定影響。因此,選取以下5 個RHCM 注塑成型工藝參數作為汽車窗框翹曲的影響因素,包括蒸汽溫度(A)、保壓壓力(B)、加熱時間(C)、保壓時間(D)、冷卻時間(E)等。各個參數分別取4 個水平,見表1。并利用SPSS 設計L16 (45)的正交試驗方案及仿真結果見表2。熔體溫度取推薦中間值250 ℃,充填時間取2.7 s。其余參數選擇:填充壓力為120 MPa,模具表面溫度為50 ℃,開模時間為5 s。

表1 RHCM工藝因素水平表

表2 RHCM注塑正交試驗方案及仿真結果

2、 結果分析

2.1 基于信噪比的正交試驗分析

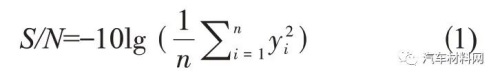

信噪比作為判定實驗穩定性的依據,將根據不同應用場合選擇望大特性、望小特性和望目特性[17]。實驗的目的是降低零件翹曲變形量,因此選擇望小特性。望小特性在不取負值的情況下,其值越小越好,見式(1)。

式中:S/N——信噪比;

yi——第i次的試驗結果;

n——試驗次數。

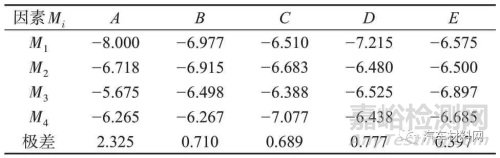

表3為RHCM技術下汽車窗框翹曲變形量信噪比的極差表,Mi 為不同因素i 水平下的所有翹曲變形量的信噪比平均值。圖7是汽車窗框的各因素水平與翹曲變形量信噪比均值的關系圖,相較于極差表更直觀地反映了零件翹曲的變化情況。

表3 汽車窗框翹曲變形量信噪比極差表 dB

表4 為各條件因素的方差分析,F 臨界值為2.490,F 值>F 臨界值,證明此因素對零件翹曲影響顯著。綜合表3 和表4 可以看出,不同因素對零件翹曲變形的影響是一致的,其中蒸汽溫度影響最為顯著,保壓壓力、保壓時間、加熱時間為不顯著因素,冷卻時間影響最小。且各因素對塑料件翹曲影響順序為:蒸汽溫度>保壓時間>保壓壓力>加熱時間>冷卻時間。由圖7可知,汽車窗框翹曲變形最小的RHCM注塑工藝組合為A3B4C3D4E2,即蒸汽溫度設置為145 ℃;保壓壓力設置為90 MPa;加熱時間取值為20.7 s;保壓時間設置為26 s;冷卻時間設置為24 s。

圖7 RHCM各因素水平下的翹曲影響

表4 方差分析結果

2.2 注塑過程分析

在最佳工藝組合A3B4C3D4E2下,對窗框快速熱循環進行注塑過程分析。ABS 材料的玻璃化轉變溫度為100 ℃,圖8 為RHCM 模具溫度變化。由圖8a可見,145 ℃的高溫蒸汽在9.3 s內將模具溫度快速升溫到平均100 ℃左右,在這個溫度下可以降低熔體充模阻力,顯著提高熔體的流動性。由圖8b可見,22.7 s時結束蒸汽加熱,此時模具內平均溫度達到110 ℃左右。由圖8c 可見,52.7 s 后冷卻結束時的模具平均溫度在ABS 材料頂出溫度88 ℃以下。圖8 d 為整個模擬過程模具溫度變化曲線圖,通過對模具溫度的動態控制,實現快速加熱和快速冷卻,從而減少傳統注塑中由于高模溫對注塑周期的影響。

圖8 RHCM模具溫度變化

以窗框塑料件建立RHCM 和CIM 的對比分析實驗,兩者均采用優化組合的工藝參數,RHCM 模具溫度采用周期內瞬態,CIM模具溫度為50 ℃。圖9為RHCM和CIM塑料件翹曲變形對比。從圖9可以看出,RHCM 下塑料件翹曲總量為1.583 mm,CIM工藝下塑料件翹曲總量為5.825 mm,CIM塑料件兩端在Z 方向上的翹曲變形十分明顯。圖10 為RHCM 和CIM 塑料件體積收縮率對比。通過圖10可以看出,RHCM和CIM工藝下的塑料件最大體積收縮率相差不大,但RHCM內部體積收縮率分布更加均勻,可提高形狀較復雜、尺寸較小、薄壁塑料件的尺寸精度,改善成型質量。

圖9 RHCM和CIM塑料件翹曲變形對比

圖10 RHCM和CIM塑料件體積收縮率對比

2.3 優化前后翹曲變形量對比

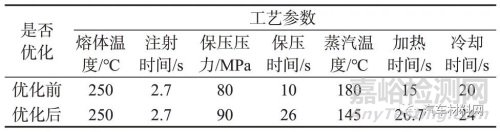

為滿足實際生產要求,汽車B 柱窗框塑料件的翹曲變形量不得大于2 mm,因此需要對其工藝參數進行優化。其優化前后工藝參數列于表5。

表5 優化前后工藝參數對比

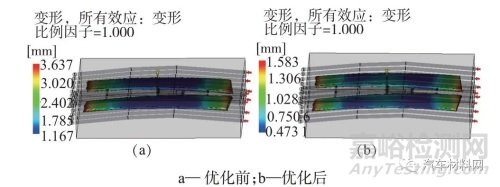

圖11 為零件翹曲變形量。從圖11a 可知,優化前的翹曲變形量為3.637 mm,且正交試驗下第11組獲得的最小翹曲變形量為1.818 mm,經極差分析得到的優化工藝組合A3B4C3D4E2 方案的翹曲變形量為1.583 mm,較優化前翹曲變形量降低了56.5%,其翹曲變形改善作用明顯。

圖11 零件翹曲變形量

圖12 為分離零件翹曲變形量。翹曲產生的主要原因是收縮不均和冷卻不均。從仿真結果可以得出,冷卻不均對零件產生的翹曲變形很小,Z方向上產生的收縮不均是導致零件發生翹曲變形的主要原因。

圖12 分離零件翹曲變形量

3、 結論

(1)通過對汽車窗框零件Taguchi 試驗分析,證明各因素對翹曲的影響程度:蒸汽溫度>保壓時間>保壓壓力>加熱時間>冷卻時間。其中蒸汽溫度對翹曲影響最為顯著。

(2)與CIM工藝相比,RHCM工藝采用動態模溫控制技術,提高了熔體流動性,其內部收縮率分布更加均勻,可顯著提高塑料件的成型質量。

(3)優化組合下的翹曲量較優化前減少了56.5%,通過分離翹曲原因,塑料件Z 方向上的收縮不均是零件產生翹曲的主要因素。

參考文獻

[1] 丁永峰,龍嬋娟.PC+ABS 工程塑料合金薄壁制件注塑工藝參數的優化[J].機械工程材料,2019,43(11):12?15,31.Ding Yongfeng,Long Chanjuan. Optimization of injection molding process parameters for PC+ABS engineering plastic alloy thinwalled parts[J]. Materials for Mechanical Engineering,2019,43(11):12?15,31.

[2] 陶俊,翟豪瑞,洪學浩.車門內飾板優化分析及模具設計[J].工程塑料應用,2020,48(1):81?85.Tao Jun,Zhai Haorui,Hong Xuehao. Optimization analysis and mold design of door trim panel[J]. Engineering Plastics Applica‐tion,2020,48(1):81?85.

[3] 陳杰,王星陽.車載GPS定位器注塑模具優化設計[J].塑料科技,2021,49(2):70?73.Chen Jie,Wang Xingyang. Optimization design of injection mold for vehicle GPS locator[J]. Plastics Science and Technology,2021,49(2):70?73.

[4] 劉繼濤.快速熱循環注塑成型過程數值模擬方法研究[D].濟南:山東大學,2011.Liu Jitao. Research on numerical simulation methods for rapid heat cycle molding process[D]. Jinan:Shandong University,2011.

[5] 王小新.快速熱循環高光注塑模具加熱冷卻方法與產品質量控制技術研究[D].濟南:山東大學,2014.Wang Xiaoxin. Study on the mould heating and cooling method and product quality control technology of RHCM process[D].Jinan:Shandong University,2014.

[6] 王桂龍.快速熱循環注塑成型關鍵技術研究與應用[D].濟南:山東大學,2011.Wang Guilong. Research on key technologies and application of rapid heat cycle molding[D]. Jinan:Shandong University,2011.

[7] Wang Xiaoxin ,Zhao Guoqun,Wang Guilong. Research on the reduction of sink mark and warpage of the molded part in rapid heat cycle molding process[J]. Materials & Design,2013,47:779?792.

[8] 王夢寒,劉曉,危康,等.基于Kriging與GA的雙層變模溫注射成型收縮控制策略[J].化工學報,2017,68(1):391?397.Wang Menghan,Liu Xiao,Wei Kang,et al. Strategy of molding shrinkage control for Bi-layered RHCM based on kriging and GA[J]. Journal of Chemical Industry and Engineering,2017,68(1):391?397.

[9] Li Jiquan,Bei Jie,Liu Wenyong,et al. Warpage prediction of RHCM crystalline parts based on multi-layers[J]. Polymers,2021,13(11). DOI: 10.3390/POLYM13111814.

[10] Pacher G A,Berger G R,Friesenbicher W,et al. Influence of rapid heat cycle molding and filler type on warpage of injection molded parts out of PP-based compounds[C]//AIP Conference Proceed‐ings. Melville:AIP Publishing LLC,2016.

[11] Radhwan H,Nasir S M,Rashidi M M,et al. Optimization param‐eters to reduce the warpage defect of plastic injection molding process for a thin-shell part using design of experiment[C]//IOP Conference Series:Materials Science and Engineering. Bristol:IOP Publishing,2019.

[12] 何廣川.汽車薄壁塑料件快速熱循環注塑成型模擬及翹曲與縮痕控制工藝優化[D].重慶:重慶交通大學,2021.He Guangchuan. Rapid heat cycle injection molding simulation and optimization of warpage and shrinkage control process for automotive thin-walled plastic parts[D]. Chongqing:Chongqing Jiaotong University,2021.

[13] Liu D L ,Xin Y ,Cao W H,et al. Effects of process parameters on warpage of rapid heat cycle moulding plastic part[J]. Journal of Central South University,2014,21(8):3 024?3 036.

[14] 馬一恒,徐佳駒,王小新,等.基于3D打印技術的注塑模隨形冷卻水路設計[J].塑料工業,2019,47(7):54?57.Ma Yiheng,Xu Jiaju,Wang Xiaoxin,et al. Design of conformal cooling channel of injection mold based on 3D printing[J]. China Plastics Industry,2019,47(7):54?57.

[15] Berger G R,Pacher G A,Pichler A,et al. Influence of mold surface temperature on polymer part warpage in rapid heat cycle molding[C]//AIP Conference Proceedings. Melville:American Institute of Physics,2014.

[16] Li X P ,Zhao G Q ,Guan Y J . Characteristic of rapid heating cycle moulding and warpage analysis of products[J]. Plastics Rubber and Composites,2013,40(9):425?432.

[17] 王海峰,沈鑫華.信噪比灰色關聯分析在注塑工藝參數優化中的應用[J].塑料工業,2019,47(4):69?72.Wang Haifeng,Shen Xinhua. Application of grey correlation analysis of snr in injection molding process parameter optimiza‐tion[J]. China Plastics Industry,2019,47(4):69?72.

來源:期刊《工程塑料應用》 作者:萬江勇1,張繼祥1,李又兵2,周建軍3

(1.重慶交通大學,機電與車輛工程學院,重慶 400074;2.重慶理工大學,材料科學與工程學院,重慶 400054;3.重慶平偉汽車零部件有限公司,重慶 400026)