粉末高溫合金材料具有成分均勻、無宏觀偏析、熱加工性能好、力學性能好等優點,被廣泛用于制造先進航空發動機關鍵轉動零件,但由于粉末冶金的工藝特點,粉末高溫合金材料中可能會存在微小夾雜物,而粉末冶金制成的關鍵轉動件主要應用于高溫、高應力環境,即使存在微小的缺陷(0.1 mm)也會嚴重影響零件的安全性能。

目前主要采用超聲水浸多區聚焦檢測技術對有高靈敏度檢測需求的大厚度粉末高溫合金零件進行檢測,即采用多個不同焦距的水浸聚焦探頭分別覆蓋一個深度區域,使零件整個深度范圍均在探頭聚焦區內,保證全深度范圍內微缺陷的檢測靈敏度和信噪比,可檢出ф0.4 mm-18 dB平底孔當量的缺陷。

隨著工業生產和科學技術的發展,相控陣超聲成為近年來無損檢測技術的研究熱點之一,包括基于實時成像的常規相控陣超聲檢測技術和相控陣超聲后處理成像技術。采用的陣列探頭由一組相互獨立的壓電晶片組成,改變不同陣元晶片的形狀和排列方式,可設計出一維線陣、二維面陣、環形陣列等多種類型的探頭,其中,環形陣列探頭的聲場呈完全軸對稱分布,具有優越的軸向聚焦能力,能由較少數量的陣元在中心軸線上形成高分辨率的聚焦聲場,較符合粉末高溫合金材料的高靈敏度檢測要求。

基于超聲環形陣列的常規相控陣超聲檢測技術通過控制發射的延遲時間將聲束聚焦于某一深度位置,會使得不同深度聲場的分布不均勻,存在檢測靈敏度和信噪比波動大等問題。相控陣超聲后處理成像技術采用離線計算的方式對采集的全矩陣超聲數據進行后處理成像,一次數據采集即可同時實現對聲束可達區域內各個位置的聚焦檢測,其中全聚焦成像方法就是一種最常用的相控陣超聲后處理方法。

根據超聲環形陣列在三維空間內可沿軸向聚焦的特點,采用全聚焦成像的數據后處理方法,一次數據采集即可在探頭中心軸線上實現足夠多的虛擬聚焦,最大化地提高聚焦點數量。因此,中國航發北京航空材料研究院的科研人員提出采用全聚焦成像方法來對粉末高溫合金中微小缺陷進行檢測。

1、環形陣列的聲場分布

超聲陣列探頭的聲束合成性能直接影響超聲回波信號的幅值和信噪比。筆者采用CIVA軟件分析研究了超聲線陣、環形陣列探頭的三維聲場能量分布特點。

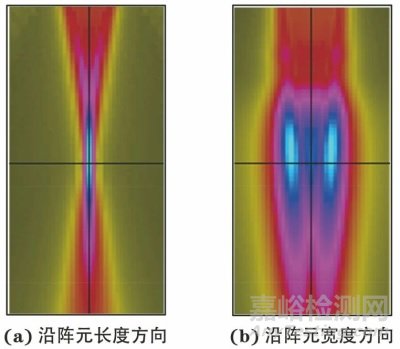

頻率為10 MHz、陣元晶片個數為32、陣元間距為0.6 mm的線形陣列探頭聚焦于40 mm深度位置時的聲場分布如圖1所示,可見超聲線陣探頭在沿陣元排列方向上聲束聚焦能力很強,但在沿陣元寬度方向上聲束沒有形成聚焦。

圖1 線陣探頭的聲場分布

頻率為10 MHz、陣元晶片個數為14的環形陣列探頭聚焦于40 mm深度位置時的聲場分布如圖2所示,由于環形陣列探頭的陣元晶片是軸對稱的,沿中心軸線上的主瓣能量分布非常集中,采用較少的陣元晶片便可表現出極為優越的聲場聚焦特性,因此很適合粉末高溫合金材料的高靈敏度檢測。

圖2 環形陣列探頭的聲場分布

通常使用超聲環形陣列探頭,基于相控陣多深度聚焦檢測技術,設置聚焦延遲法則使同一環形陣列發射的聲束分別聚焦于不同深度的位置,以代替多個不同焦距的常規水浸聚焦探頭,從而實現粉末高溫合金材料的C掃描檢測。通過CIVA仿真軟件模擬環形陣列探頭不同聚焦深度時的聲場分布。當聚焦深度較淺時,聲場能量高度集中在較小的焦區內,而在該聚焦深度范圍外聲束會明顯發散,但隨著聚焦深度的增加,聲場聚焦效果逐漸下降,焦柱的軸向長度會逐漸增加。

圖3為環形陣列探頭聚焦于20,50,90 mm深度時的聲場分布。采用多深度聚焦檢測方法時,對于深度較淺的缺陷,當其深度接近于聚焦深度時,會表現出極好的檢測靈敏度和信噪比,而遠離聚焦深度位置的缺陷,其檢測靈敏度和信噪比會顯著下降。這說明該技術存在檢測靈敏度和信噪比波動大的問題,還可能會導致缺陷漏檢。

圖3 不同聚焦深度下環形陣列探頭的聲場分布

為了解決上述問題,在實際檢測時只能設置較多的聚焦深度,而過多的聚焦深度會降低采集的重復頻率,進而影響檢測效率,因此提出采用全矩陣捕捉法采集數據,并基于全聚焦成像的數據后處理方法,以最大化提高在探頭軸線方向上的聚焦點數量。

2、環形陣列的全聚焦成像算法

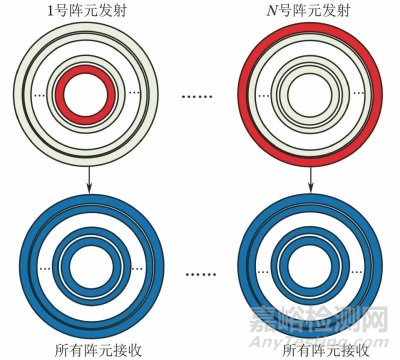

采用一個包含N個陣元晶片的環形陣列探頭采集一組全矩陣數據(圖4),首先激勵環形陣列探頭中第1號陣元晶片,并讓探頭中所有陣元晶片并行接收,將采集的回波數據定義為S1,r,其中r=1,2,…,N,共采集到N組數據;然后按照上述采集步驟,依次激勵環形陣列探頭中各個陣元晶片,共可獲得N×N組回波數據,定義為St,r,其中t=1,2,…,N。由于環形陣列探頭的陣元晶片數量較少,全矩陣數據采集所消耗的時間和采集的數據量都遠小于其他類型陣列探頭。

圖4 超聲環形陣列的全矩陣數據采集示意

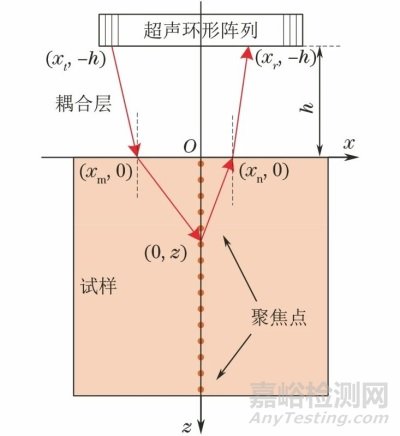

依次根據探頭中心軸線上每個離散聚焦點的傳播時間,從全矩陣數據中提取對應時刻的幅值并進行疊加,即可獲得沿探頭軸線方向上不同深度聚焦點的成像信息。超聲環形陣列的全聚焦成像算法示意如圖5所示,在成像過程中,對于被測區域中某一聚焦點(0,z)的幅值可表示為:

式中:tt,r(0,z)為聲波從第t號陣元傳播到(0,z),再被r號陣元接收所用的傳播時間。

該傳播時間可表示為:

式中:cw為耦合層(水或楔塊)中的聲速;cs為試樣中的聲速;xt為第t號激勵陣元的位置;xr為第r號接收陣元的位置;xm為發射聲波在耦合層-試樣界面的折射點位置;xn為接收聲波在耦合層-試樣界面的折射點位置;h為耦合層的高度。

圖5 超聲環形陣列的全聚焦成像算法示意

3、試驗結果及分析

1、試驗條件

采用M2M公司的PANTHER型相控陣超聲檢測設備,并配合自主研制的超聲水浸檢測系統,對一組不同埋深的ф0.4 mm平底孔粉末高溫合金對比試塊進行檢測,試塊埋深分別為1.52,3.20,6.35,12.70,19.05,31.75,44.45,57.15,63.50,76.20,88.90,101.60 mm。試驗驗證了全聚焦成像方法的檢測能力,并與常規相控陣超聲多深度聚焦檢測方法的試驗結果進行了對比。試驗采用IMASONIC公司生產的超聲環形陣列探頭,中心頻率為10 MHz,陣元晶片為14個,有效晶片直徑為32 mm。

2、檢測靈敏度

在上述粉末高溫合金平底孔對比試塊上,分別采用全聚焦成像方法和多深度聚焦檢測方法開展檢測靈敏度試驗。全聚焦成像方法的聚焦點間隔為0.1 mm,多深度聚焦檢測方法采用了兩種聚焦法則,其中法則1的聚焦起點為10 mm、聚焦終點為100 mm,聚焦點間隔為15 mm,共計7個聚焦深度;法則2的聚焦起點為10 mm、聚焦終點為100 mm,聚焦點間隔為10 mm,共計10個聚焦深度。

不同檢測靈敏度埋深為89 mm的ф0.4 mm平底孔的全聚焦成像結果如圖6所示。通過試驗可知,采用全聚焦成像方法對埋深為6.35,12.70,19.05,31.75,44.45,57.15,63.50,76.20,88.90,101.60 mm的平底孔進行檢測,均能達到ф0.4 mm+18 dB的檢測靈敏度。

圖6 不同檢測靈敏度埋深為89 mm的ф0.4 mm平底孔的全聚焦成像結果

將全聚焦成像方法和多深度聚焦檢測方法進行對比,分別記錄下不同埋深平底孔缺陷在反射信號幅值達到80%波高時所需要的增益,繪制成檢測靈敏度曲線,如圖7所示。可見采用多深度聚焦檢測方法,當聚焦深度為7個時,檢測靈敏度一致性波動較大,但當聚焦深度增加到10個時,檢測靈敏度的一致性得到有效改善;采用全聚焦成像方法得到的增益變化曲線十分平穩,檢測結果表現出很高的靈敏度一致性。

圖7 3種檢測方法的檢測靈敏度曲線

3、信噪比

對于高靈敏度檢測,噪聲信號會較為明顯,因此,在ф0.4 mm平底孔當量靈敏度下增加18 dB,記錄噪聲水平,進一步評價檢測信噪比。采用全聚焦成像方法在ф0.4 mm+18 dB的檢測靈敏度下,除埋深為101.60 mm平底孔缺陷的噪聲為35%外,其余均為5%~20%,各平底孔的信噪比如表1所示。3種檢測方法的信噪比變化曲線如圖8所示,可見多深度聚焦檢測方法的信噪比波動也較大,當聚焦深度為7個時,信噪比為10.0~21.2 dB;當聚焦深度為10個時,信噪比為7.2~32.0 dB。在信噪比方面,全聚焦成像方法與多深度聚焦檢測方法基本相當,在ф0.4 mm+18 dB的檢測靈敏度下,二者均滿足信噪比不小于6 dB的要求。

表1 ф0.4 mm+18 dB靈敏度下各平底孔全聚焦成像的信噪比

圖8 3種檢測方法的信噪比變化曲線

4、近表面分辨力

相控陣超聲檢測的近表面分辨力普遍較差,這是因為陣列探頭多個陣元晶片發射和接收時不同步,進而界面反射回波信號到達探頭的時間不一致,在時基線上占寬較大,從而造成近表面缺陷回波與界面回波發生混疊,出現較大的近表面盲區。

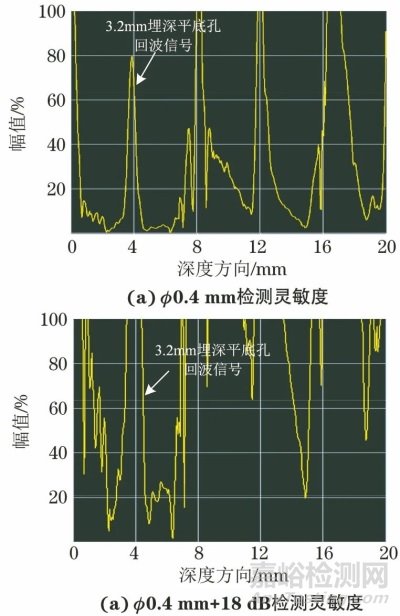

分別對埋深為1.52,3.20,6.35 mm的ф0.4 mm平底孔進行全聚焦成像檢測,在ф0.4 mm檢測靈敏度下,使埋深為6.35 mm平底孔的回波信號達到滿量程為80%時,與其相鄰界面回波的相交處信號不大于滿量程的20%,可以與界面回波明顯區分,而埋深1.52和3.20 mm的平底孔則無法分辨。采用上述多深度聚焦檢測方法,聚焦于第一分區(即10 mm深度位置)時,結果顯示3個不同埋深的平底孔均難以分辨。

為了改善相控陣超聲檢測的近表面分辨力,有文獻提出一種變孔徑的聚焦法則,即在檢測近表面區域時采用較少的陣元晶片。因此,文中提出變孔徑的超聲環形陣列全聚焦成像方法,即選擇環形陣列探頭中部分陣元的全矩陣數據進行后處理成像計算。

采用超聲環形陣列探頭中第1~6號陣元對上述3個不同埋深的平底孔進行全聚焦成像和多深度聚焦檢測。埋深為3.2 mm平底孔的變孔徑全聚焦成像結果如圖9所示,可見全聚焦成像方法可以發現3.2 mm埋深的平底孔缺陷,且檢測靈敏度可提高到ф0.4 mm+18 dB,近表面分辨力有所改善,但1.52 mm埋深的平底孔仍不能分辨。多深度聚焦檢測方法的近表面分辨力也有所提高,可發現埋深為3.2 mm的平底孔缺陷,但當檢測靈敏度增加到ф0.4 mm+12 dB時,該平底孔信號已不能與界面回波區分。由試驗結果可見,全聚焦成像方法的近表面分辨力明顯優于多深度聚焦檢測方法。

圖9 埋深為3.2 mm平底孔的變孔徑全聚焦成像結果

結語

超聲環形陣列全聚焦成像技術可以滿足粉末高溫合金材料ф0.4 mm+18 dB的高靈敏度檢測要求,與常規相控陣多深度聚焦檢測方法相比,在靈敏度一致性、近表面分辨力等方面具有顯著優勢,可為粉末高溫合金零件檢測提供一種可行的技術方案。