對厚度為6.5mm的S32101雙相不銹鋼板進行激光焊接,并進行不同溫度(800~1100℃)和不同保溫時間(0~180s)的焊后熱處理,研究了焊后熱處理對焊縫顯微組織和性能的影響。結果表明:熱處理后焊縫中奧氏體含量高于焊態焊縫,并且其含量隨保溫時間的延長整體呈增大的趨勢,隨熱處理溫度的升高整體呈先增大后減小的趨勢;在1000~1100℃下保溫0~180s后焊縫中的奧氏體體積分數均超過30%,熱處理溫度為1075℃時奧氏體體積分數最高;熱處理后焊縫的平均顯微硬度低于焊態焊縫,與母材相近;在熱處理溫度為1075℃,保溫時間為0下,焊縫的自腐蝕電位與焊態焊縫相近,當保溫時間延長至180s時,自腐蝕電位提高,腐蝕傾向降低。

1、 試樣制備與試驗方法

1.1 試樣制備

試驗材料為固溶態S32101雙相不銹鋼板,厚度為6.5mm,由太原鋼鐵集團提供,其化學成分(質量分 數/%)為 0.02C,21.64Cr,1.42Ni,0.19N,0.52Si,5.21Mn,0.13Cu,0.16Mo,余Fe。在不銹鋼板上取尺寸為160mm×75mm×6.5mm的待焊試樣,長邊方向平行于軋件的橫向(TD),短邊方向平行于軋制方向(RD),對其待焊面進行打磨和清洗。使用如圖1(圖中ND為軋制面法向)所示的激光焊接平臺進行激光對接焊,不開坡口,焊接功率為3kW,焊接速度為50cm·min-1,離焦量為-2mm,純氬氣保護,焊接方向沿待焊試樣長邊方向(平行于TD)。焊接完成后,以焊縫為中心垂直焊接方向取尺寸為10mm×8mm×6.5mm的待熱處理試樣。

使用JMatPro軟件計算S32101雙相不銹鋼相圖,可知當溫度為800~1100℃時,不銹鋼中奧氏體體積分數較高。使用COMSOL有限元分析軟件計算升溫時間,材料相關參數由文獻得到。根據相圖和計算結果制定焊后熱處理工藝如下:使用馬弗爐將待熱處理試樣分別加熱至800,900,950,1000,1025,1050,1075,1100℃,升至對應溫度的時 間分別為167,141,129,127,122,129,114,108s,保溫時間分別為0,30,60,180s,水淬至室溫。

1.2 試驗方法

熱處理前后的接頭試樣經研磨、拋光,用BeharaⅡ腐蝕液(100mLH2O+20mLHCl+1gK2S2O5)腐蝕約25s后,使用光學顯微鏡觀察焊縫區顯微組織,使用Image-ProPlus軟件統計焊縫中各相含量。使用維氏硬度計對焊縫和母材進行硬度測試,載荷為4.9N,保載時間為10s,每隔100μm測1個點,分別測18,17個點取平均值。由于激光焊熱影響區極小,因此未對熱影響區進行硬度測試。使用電化學系統進行電化學試驗,采用三電極體系,參比電極為甘汞電極,輔助電極為鉑電極,工作電極為接頭試樣,試驗介質為質量分數3.5%的NaCl溶液,電壓在-1.5~1.5V,掃描速率為1mV·s-1。

2、 試驗結果與討論

2.1 對顯微組織的影響

由圖2可見,焊態焊縫的顯微組織以鐵素體為主,奧氏體體積分數約為16.32%。這是因為激光焊能量輸入較低且冷卻速率較快,鐵素體向奧氏體轉變不充分。焊縫中少量的奧氏體主要以晶界奧氏體(GBA)的形式存在,這是因為晶界處具有更高的自由能,有利于奧氏體的優先形核。

圖3中亮白色相為奧氏體相,暗灰色相為鐵素體相。由圖3可見,與焊態焊縫相比,不同條件熱處理后的焊縫中均形成了魏氏奧氏體(MA)。當熱處理溫度升高到1000℃及以上時,焊縫中除了存在晶界奧氏體外,還出現了晶內奧氏體(IGA)。當溫度由950℃升高至1050 ℃時,魏氏奧氏體長大粗化,同時晶內奧氏體持續析出,奧氏體數量增多;當溫度繼續升高至1100℃時,部分魏氏奧氏體轉變成鐵素體。在同一熱處理溫度下,隨著保溫時間的延長,焊縫中的晶界奧氏體、晶內奧氏體和魏氏奧氏體均發生長大。

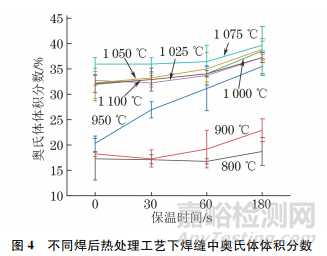

由圖4可見,不同條件熱處理后焊縫中的奧氏體含量均高于焊態焊縫。這是因為焊態焊縫中奧氏體體積分數遠低于平衡態,熱處理會促進鐵素體向奧氏體的轉變;此外,當熱處理溫度超過903℃時,焊縫中的Cr2N相會快速重溶,促進奧氏體的形成。隨熱處理溫度升高,焊縫中奧氏體體積分數整體上呈現增大后減小的變化趨勢,當熱處理溫度在1075℃時達到最大。隨著溫度的升高,奧氏體長大并且形成新生奧氏體,奧氏體體積分數增加,而當溫度過高時,部分魏氏奧氏體發生分解,導致奧氏體體積分數減小。隨著保溫時間的延長,焊縫中奧氏體體積分數整體呈增大的變化趨勢,當熱處理溫度為950℃時,保溫時間對焊縫中奧氏體體積分數影響最為顯著。這是因為在此溫度下延長保溫時間后,魏氏奧氏體發生明顯生長。焊縫在1000~1100℃下保溫0~180s后,均可獲得超過30%的奧氏體組織,滿足雙相不銹鋼對相比例的要求。

2.2 對顯微硬度的影響

未焊后熱處理時,焊縫和母材的平均顯微硬度分別為253.4,243.4HV,焊縫的平均顯微硬度高于母材。這是因為一方面焊態焊縫的顯微組織以鐵素體為主,且鐵素體的硬度高于奧氏體;另一方面焊接過程中雜質的摻入也會導致焊態焊縫硬度增加。由表1可見,不同焊后熱處理工藝下焊縫的顯微硬度均低于焊態焊縫,且與母材相近。這是因為熱處理后焊縫中形成了更多的奧氏體,導致了硬度下降。

表1 不同焊后熱處理工藝下焊縫和母材的平均顯微硬度

2.3 對耐腐蝕性能的影響

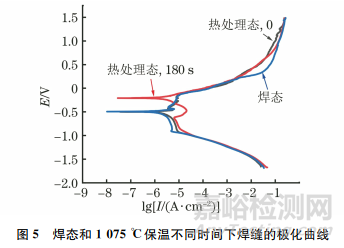

由前文可知,當熱處理溫度為1075℃時,焊縫中奧氏體體積分數最高,有望獲得最為優異的耐腐蝕性能,因此取1075℃下焊縫的極化曲線進行分析。由圖5可見:在1075℃以及保溫時間為0條件下,焊縫的自腐蝕電位為-498mV,與焊態焊縫的-494mV相近,說明二者的腐蝕傾向相近;延長保溫時間至180s時,焊縫的自腐蝕電位提高至-203mV,腐蝕傾向降低。這可能是因為由熱處理產生的二次奧氏體(γ2)是通過不穩定的鐵素體轉變而來,相較于焊接過程中形成的一次奧氏體,二次奧氏體中鉻、鉬、氮等元素含量較低,因此容易發生腐蝕;隨著保溫時間的延長,鉻、鉬、氮元素充分擴散至二次奧氏體中,因此耐腐蝕性能提高。

3、 結論

(1)S32101雙相不銹鋼激光焊焊縫中奧氏體體積分數隨熱處理溫度的升高整體上呈先增大后減小的趨勢,隨保溫時間的延長整體上呈增大的趨勢;在1000~1100℃下保溫0~180s后焊縫中的奧氏體體積分數均超過 30%,當熱處理溫度為1075℃時焊縫中奧氏體體積分數最高。

(2)不同條件熱處理后焊縫的平均顯微硬度低于焊態焊縫,且與母材相近。

(3)在熱處理溫度為1075℃下,當保溫時間為0時,焊縫的自腐蝕電位與焊態焊縫相近;當保溫時間延長至180s時,自腐蝕電位提高,腐蝕傾向降低。

引用本文:

王保軍,白露,陳龍,等.短時間焊后熱處理對S32101雙相不銹鋼板激光焊焊縫組織和性能的影響[J].機械工程材料,2023,47(7):67-71.

Wang B J, Bai L, Chen L, et al.Effect of Short Time Post-Weld Heat Treatment on Microstructure and Properties of S32101 Duplex Stainless Steel Plate Laser Welding, 2023, 47(7): 67-71.

DOI:10.11973/jxgccl202307011