位于美國田納西州的大眾汽車創新中心(Volkswagen’s Innovation Hub)的研究人員,正在利用該大學和附近的橡樹嶺國家實驗室的資源,尋求一種輕質復合材料結構,以取代如今使用較多的重型鋼制電動汽車電池組外殼。

1、金字塔狀模塊化結構,承受自身3萬倍重量

據了解,電動汽車電池的外殼非常堅固,以保護電池在碰撞時不受沖擊,所以鋼鐵常作為電池外殼的熱門材料選擇。然而,鋼鐵通常比較重,為了減輕電池本身的重量,電動汽車正在努力解決過重的問題。

為實現輕量化,大眾正在開發替代復合材料,并依靠UT的高性能計算集群對所需結構進行人工智能分析。

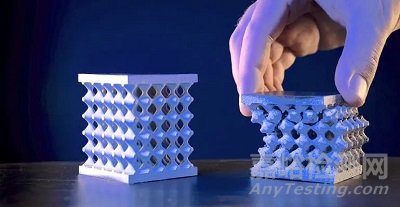

他們研發一個微小金字塔形狀的模塊化結構。它可以用液態樹脂3D打印出來的,這個結構能承受自身0.15磅重量的3萬倍。耐久性測試表明,這種材料可以制造出比鋼更能吸收能量的電池框架,同時可以減少60%的重量。

該結構是一個微小金字塔形狀的模塊化結構,能承受自身0.15磅重量的3萬倍。

(圖源:Volkswagen)

然而,諾克斯維爾中心負責人Hendrik Mainka指出,3D打印并不是生產此類部件的可行解決方案。他解釋說:“我們在這里使用3D打印來制作原型,但我們不會使用增材制造來進行批量生產。”

大眾ID.4 EV采用了堅固的不銹鋼框架來保護其電池組,但代價是材料的質量很大。

(圖源:Volkswagen )

2、尋找批量生產解決方案

Mainka說,這些原型有必要使用3D打印,因為人工智能創造的形狀只能這樣做。“這種方法的能力真的令人印象深刻,”他說,“越來越接近我們所期望的材料特性。”

人工智能的下一個挑戰將是開發出盡可能多地保持強度的形狀,從而能夠使用傳統技術大批量生產。“我們希望能找到注塑成型或壓縮成型的解決方案,”Mainka說,“然后我們就可以批量生產了。”

他預測,這種設計可能需要5到7年的時間才能投入生產。