測試背景

某電子產(chǎn)品鋁合金外殼,主要制程為:6系鋁合金擠壓板材→CNC→打磨→噴砂→陽極����。部份陽極件表面肉眼可見異色線缺陷�,且退鍍后異色線更加明顯����。該異色線較細、呈直線或略彎曲狀���,大致沿鋁擠方向分布,長短不一分布在整個產(chǎn)品表面��。

1���、測試項目及測試規(guī)范

2����、測試設(shè)備

3��、測試環(huán)境

溫度:22.2℃ 相對濕度:54.6%RH

4���、樣品照片及缺陷描述

某電子產(chǎn)品鋁合金外殼���,主要制程為:6系鋁合金擠壓板材→CNC→打磨→噴砂→陽極�����。部份陽極件表面肉眼可見異色線缺陷���,且退鍍后異色線更加明顯�����。

該異色線較細、呈直線或略彎曲狀�,大致沿鋁擠方向分布��,長短不一分布在整個產(chǎn)品表面(見圖1)。

為協(xié)助產(chǎn)線找到造成缺陷之真因�����,實驗室對客戶提供之NG樣品(已退鍍)及OK樣品(未退鍍)進行了綜合性分析�。

圖1樣品及缺陷照片

5、測試結(jié)果分析

5.1 | 化學成分

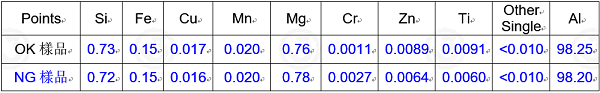

采用火花原子光譜儀對其基材進行化學成分分析���,結(jié)果見表1����;NG樣品與OK樣品基材化學成分均為6系鋁合金,兩者差異較小���。

表1樣品基材化學成分測試結(jié)果(質(zhì)量百分比,%)

5.2 | NG樣品SEM形貌觀察及EDS成分分析

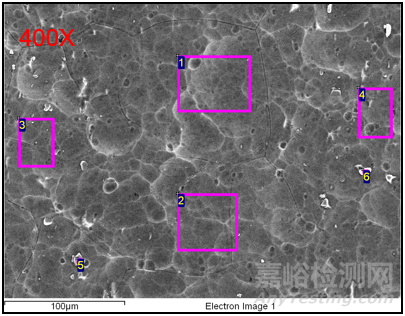

對退鍍NG樣品缺陷區(qū)域進行SEM觀察及EDS成分分析��,結(jié)果見圖2~3及表2�����,可見:

1.異色線是表現(xiàn)無顆粒物分布的條帶區(qū)域�,寬度約為205μm��,條帶區(qū)域較為干凈而其兩側(cè)顆粒物較多����;

2.EDS成分分析結(jié)果表明這些顆粒物多為AlFeSi顆粒���;

3.除AlFeSi顆粒外�,異色線區(qū)域與其兩側(cè)區(qū)域化學成分差異較小��。

圖2NG樣品表面SEM形貌觀察

圖3NG樣品表面形貌及EDS成分測試位置

表2NG樣品表面EDS成分測試結(jié)果(wt%)

5.3| 樣品拋光態(tài)表面觀察

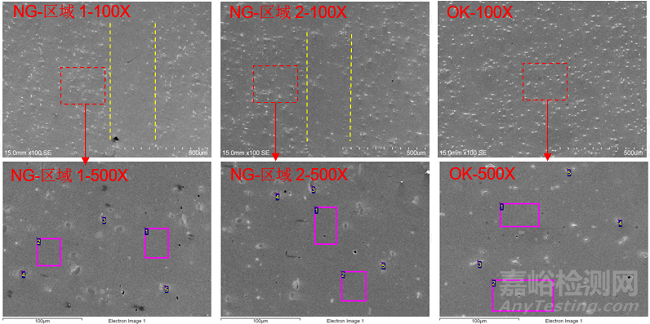

選取NG樣品的兩個區(qū)域(區(qū)域1�����、區(qū)域2)及OK樣品的一個區(qū)域��,對其進行研磨拋光�����,采用金相顯微鏡進行觀察,結(jié)果如圖4:

1.研磨拋光后,在NG樣品區(qū)域1和區(qū)域2均可見條帶存在,條帶區(qū)域顆粒物較少,而其兩側(cè)顆粒物較多,條帶寬度與SEM所觀察異色線寬度相符�;

2.對于OK樣品���,基材中顆粒物亦較多�,但其分布均勻���,未見明顯條帶存在�����。

圖4樣品表面拋光態(tài)觀察

5.4 | 樣品表面拋光態(tài)SEM形貌觀察及EDS成分分析

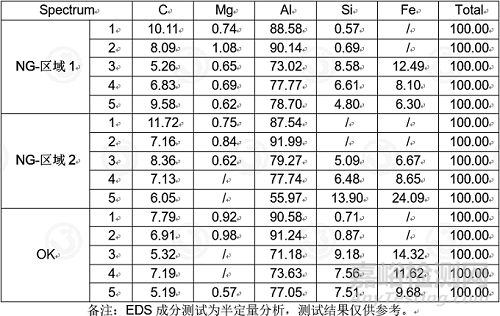

對5.3中所選取區(qū)域進行SEM形貌觀察及EDS成分分析���,結(jié)果如圖5及表3�,NG與OK樣品拋光后基材中的顆粒物多為AlFeSi顆粒。

圖5樣品表面拋光態(tài)SEM形貌及EDS成分測試位置

表3樣品表面拋光態(tài)EDS成分測試結(jié)果(wt%)

5.5 | 金相組織

對5.3中所選取區(qū)域進行金相腐蝕,金相組織結(jié)果如圖6:

NG樣品基材表面的條帶更加明顯,條帶區(qū)域晶粒內(nèi)部較為干凈�����,二次相顆粒物較少���;

NG樣品與OK樣品基材晶粒大小無明顯差異����。

圖6樣品基材金相組織

6、結(jié)論與建議

結(jié)論:

1.退鍍NG樣品表面異色線區(qū)域幾乎無AlFeSi顆粒,該區(qū)域?qū)挾燃s為205μm��,其兩側(cè)AlFeSi顆粒物分布較為密集�����;

2.經(jīng)研磨并拋光后���,NG樣品基材表面可見AlFeSi顆粒分布稀少的條帶,其寬度與異色線區(qū)域?qū)挾认喾唤鹣喔g后,拋光態(tài)所見條帶變得更加明顯,NG樣品與OK樣品基材晶粒大小差異較小�;推測產(chǎn)品表面異色線缺陷應(yīng)為基材組織異常造成��。

3.組織異常區(qū)域顆粒物較少,而其它區(qū)域顆粒物(主要為AlFeSi顆粒)較為密集,基材在酸性或堿性槽液中受腐蝕后�,異常區(qū)域更加明顯����,陽極后視覺上形成異色線缺陷�����。

4.在退鍍槽液中��,AlFeSi顆粒對于鋁基體為陰極,不會優(yōu)先被腐蝕�,因而對于退鍍不良品���,可在其表面除異色線以外的區(qū)域觀察到較多AlFeSi顆粒�。

建議:

建議原材料供應(yīng)商檢討熔鑄及鋁擠制程����,改善原材料組織。