隨著社會(huì)的發(fā)展,一些重要的領(lǐng)域,如碼頭、公路、鐵路、建筑等對高碳鋼絲繩和鋼絞線的需求也逐漸增加,對于高強(qiáng)度、大規(guī)格預(yù)應(yīng)力鋼絞線和鋼絲繩,82B高碳鋼盤條是重要的原材料,因此對82B高碳鋼的品質(zhì)有著較高的要求,要確保其化學(xué)成分穩(wěn)定,顯微組織均勻且無異常,還要有較好的力學(xué)性能。

研究人員以82B高碳鋼為研究對象,繪制了82B高碳鋼的連續(xù)冷卻轉(zhuǎn)變(CCT)曲線,研究了冷卻過程中其內(nèi)部組織的轉(zhuǎn)變規(guī)律,分析了82B高碳鋼組織在不同冷卻速率下的差異,結(jié)果可為優(yōu)化工藝及控冷效果提供一定的理論依據(jù)。

1、 試驗(yàn)材料及試驗(yàn)方法

1.1 試驗(yàn)材料

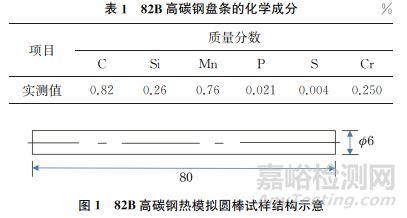

試驗(yàn)材料為某單位生產(chǎn)的82B高碳鋼盤條,其化學(xué)成分如表1所示。將試樣進(jìn)行后續(xù)精加工,制成規(guī)格(直徑×長度)為6mm×80mm的熱模擬圓棒試樣,其結(jié)構(gòu)如圖1所示。

1.2 試驗(yàn)方法

在熱模擬試驗(yàn)機(jī)上測定82B高碳鋼的CCT曲線,以確定其相變溫度區(qū)間及對應(yīng)的冷卻速率。將熱模擬圓棒試樣以恒定的加熱速率進(jìn)行加熱,達(dá)到奧氏體化溫度后,保溫一定時(shí)間,分別以不同的冷卻速率進(jìn)行恒速冷卻,試驗(yàn)過程中用膨脹儀測定出試樣的溫度隨膨脹量變化的曲線,試驗(yàn)后利用Origin軟件在溫度-膨脹量曲線上以切線法來確定不同相的轉(zhuǎn)變溫度。試驗(yàn)中使用氬氣為保護(hù)氣體,以防止試樣被氧化,確保試驗(yàn)結(jié)果的準(zhǔn)確性。

完成熱模擬試驗(yàn)后,將熱模擬試樣分別制成金相試樣及拉伸試樣,用光學(xué)顯微鏡和掃描電鏡(SEM)觀察其顯微組織,測定索氏體化率及片層間距;用拉力試驗(yàn)機(jī)測試其抗拉強(qiáng)度和斷面收縮率。

2、 試驗(yàn)內(nèi)容

2.1 82B高碳鋼臨界轉(zhuǎn)變溫度的測定

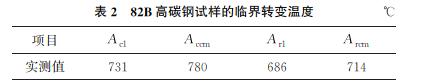

依照YB/T5127—2018《鋼的臨界點(diǎn)測定 膨脹法》中的要求,利用膨脹法測定82B高碳鋼的臨界轉(zhuǎn)變溫度,其 加熱速率和冷卻速率應(yīng)小于200℃/h。在不影響試驗(yàn)結(jié)果的前提下,為了縮短試驗(yàn)時(shí)間,可以在較低溫度時(shí)快速加熱。在小于500℃時(shí)快速加熱,在超過500℃及奧氏體化后進(jìn)行冷卻時(shí),都要嚴(yán)格按照小于200℃/h的速率進(jìn)行冷卻。以2℃/s的加熱速率將試樣加熱到500℃,之后按照200℃/h的加熱速率將試樣加熱到830℃,保溫10min后,以200℃/h的冷卻速率將試樣冷卻,測得試樣的臨界轉(zhuǎn)變溫度(見表2,Ac1 為加熱時(shí)珠光體向奧氏體轉(zhuǎn)變的開始溫度;Accm為加熱時(shí)二次滲碳體全部溶入奧氏體的終了溫度;Ar1為冷卻時(shí)奧氏體向珠光體轉(zhuǎn)變的開始溫度;Arcm為冷卻時(shí)析出二次滲碳體的溫度)。

2.2 82B高碳鋼CCT曲線的測定

將熱模擬圓棒試樣以10℃/s的加熱速率加熱到830℃,保溫10min,再分別以0.5,1,2,3,4,5,7,10,12,14,16,18,20,25,30,50℃/s的不同冷卻速率進(jìn)行冷卻,其工藝過程曲線如圖2所示。

當(dāng)82B高碳鋼的組織發(fā)生轉(zhuǎn)變時(shí),其冷卻曲線偏離純冷線性收縮線,曲線出現(xiàn)拐折,拐折的起點(diǎn)和終點(diǎn)所對應(yīng)轉(zhuǎn)變的溫度分別是相變開始點(diǎn)及結(jié)束點(diǎn)。依據(jù)熱模擬試驗(yàn)機(jī)測出的不同冷卻速率下試樣的溫度-膨脹量曲線,將不同冷卻速率下的開始溫度、結(jié)束溫度和相轉(zhuǎn)變量等數(shù)據(jù)綜合繪制在溫度-時(shí)間對數(shù)的坐標(biāo)中,即得到CCT曲線。

3、 試驗(yàn)結(jié)果

3.1 CCT曲線的繪制

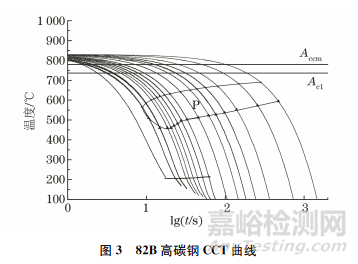

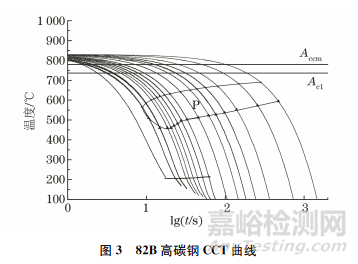

將試樣冷卻時(shí)的溫度-膨脹量曲線同顯微組織相互結(jié)合,采用切線法確定出不同冷卻速率下試樣的相變轉(zhuǎn)變溫度(見表3,其中A為奧氏體,P為珠光體,S為索氏體,T為屈氏體,B為貝氏體,M為馬氏體),在溫度-時(shí)間對數(shù)坐標(biāo)中,將具有相同性質(zhì)的相變開始點(diǎn)和結(jié)束點(diǎn)分別連接起來,即得到CCT曲線(見圖3)。

由表3可知:當(dāng)冷卻速率為0.5~4℃/s時(shí),顯微組織為索氏體和珠光體;當(dāng)冷卻速率為5~7℃/s時(shí),組織為索氏體、珠光體和少量馬氏體;當(dāng)冷卻速率為10~12℃/s時(shí),組織為索氏體、馬氏體和少量珠光體;當(dāng)冷卻速率為14℃/s時(shí),組織為索氏體和馬氏 體,并且索氏體逐漸細(xì)化;當(dāng)冷卻速 率為16℃/s時(shí),組織為索氏體、馬氏體和屈氏體,隨著冷卻速率繼續(xù)增大,索氏體變?yōu)榍象w,馬氏體含量逐漸增多,并且有少量貝氏體。

圖3中CCT曲線的冷卻速率從左向右依次為:50,30,25,20,18,16,14,12,10,7,5,4,3,2,1,0.5℃/s,構(gòu)成CCT曲線的主要是發(fā)生珠光體轉(zhuǎn)變的開始線、珠光體轉(zhuǎn)變的終止線、馬氏體轉(zhuǎn)變線。在CCT曲線的快速冷卻區(qū)并未繪制出貝氏體轉(zhuǎn)變區(qū),而實(shí)際在冷卻速率大于18℃/s時(shí),會(huì)有少量貝氏體轉(zhuǎn)變,但因膨脹曲線沒有明顯拐點(diǎn),無法區(qū)分貝氏體轉(zhuǎn)變開始點(diǎn)與結(jié)束點(diǎn),因此在CCT曲線中并未繪制。

從圖3可以看出:過冷奧氏體在連續(xù)冷卻時(shí),在冷卻速率不同的情況下,發(fā)生的轉(zhuǎn)變以及組織也有差異。當(dāng)冷卻速率較小時(shí),轉(zhuǎn)變開始溫度及結(jié)束溫度比較高,隨著冷卻速率繼續(xù)增大,轉(zhuǎn)變開始溫度及結(jié)束溫度降低,且在相同的轉(zhuǎn)變組織區(qū)域內(nèi),隨著冷卻速率的增大,組織轉(zhuǎn)變所經(jīng)歷的溫度區(qū)間也隨之增大。

3.2 不同冷卻速率下的顯微組織分析

將熱模擬試樣沿著熱電偶焊接處橫向切開,經(jīng)過磨制、拋光后,用4%(體積分?jǐn)?shù))的硝酸乙醇溶液進(jìn)行試樣的腐蝕,觀察試樣橫截面的顯微組織,圖4為不同冷卻速率下82B高碳鋼的顯微組織形貌。

由圖4可知:當(dāng)冷卻速率小于5℃/s時(shí),室溫(25℃)下組織為珠光體和索氏體,且隨著冷卻速率的增大,珠光體含量逐漸減少,索氏體含量逐漸增加,兩種組織主要區(qū)別在于片層間距不同;當(dāng)冷卻速率為5℃/s時(shí),組織為珠光體、索氏體和馬氏體,此時(shí)索氏體含量最大,開始出現(xiàn)馬氏體,隨著冷卻速率繼續(xù)增大,索氏體含量逐漸減少,馬氏體含量逐漸增大[見圖4c),4d)];當(dāng)冷卻速率為30℃/s時(shí),組織為屈氏體、馬氏體和少量貝氏體,該冷卻速率下的組織以馬氏體為主,索氏體在快速冷卻速率下轉(zhuǎn)變?yōu)槠瑢娱g 距更細(xì)的屈氏體;冷卻速率繼續(xù)增大為50℃/s時(shí),無珠光體相轉(zhuǎn)變,室溫下試樣組織為馬氏體和少量的貝氏體。組織中的馬氏體和貝氏體均為異常組織,該異常組織出現(xiàn)后會(huì)降低82B高碳鋼盤條的整體性能,因此室溫下的組織中應(yīng)得到盡可能多的索氏體來滿足82B高碳鋼的正常使用。

3.3 不同冷卻速率對索氏體片層的影響

在冷卻速率大于5℃/s時(shí),開始出現(xiàn)馬氏體組織,由于馬氏體為異常組織,該組織會(huì)直接影響試樣的整體性能,所以在實(shí)際生產(chǎn)中是不希望出現(xiàn)該異常組織的,而是盡可能得到索氏體組織,然而過多的索氏體會(huì)使試樣強(qiáng)度太高、塑性太差,使試樣的力學(xué)性能下降,因此對冷卻速率為1~5℃/s的試樣,需要利用掃描電鏡進(jìn)一步分析。

圖5為1~5℃/s冷卻速率下82B高碳鋼的SEM形貌,從圖5可以看出:隨著冷卻速率的增加,索氏體平均片層間距逐漸減小,且變得均勻細(xì)密。不同冷卻速率下的索氏體片層間距和力學(xué)性能如表4所示,可知在冷卻速率為5℃/s時(shí)索氏體片層間距最小。

由于連續(xù)冷卻轉(zhuǎn)變與等溫轉(zhuǎn)變不同,連續(xù)冷卻是在一段時(shí)間內(nèi)連續(xù)降溫,而在等溫轉(zhuǎn)變過程中,影響珠光體(索氏體)片層間距的主要因素是轉(zhuǎn)變溫度。隨著轉(zhuǎn)變溫度的降低,會(huì)形成越來越細(xì)的珠光體組織,所以可以將等溫轉(zhuǎn)變與連續(xù)冷卻轉(zhuǎn)變相結(jié)合,將連續(xù)冷卻過程劃分成間隔為Δt的n個(gè)等溫過程,連續(xù)冷卻過程是這n個(gè)等溫過程的一個(gè)組合。由CCT曲線和試驗(yàn)數(shù)據(jù)可知,當(dāng)冷卻速率越大時(shí),珠光體轉(zhuǎn)變所在的溫度區(qū)間也越大,而開始轉(zhuǎn)變的溫度也越低,所以珠光體(索氏體)片層間距也就越小。

隨著冷卻速率的增大,索氏體化率也在增大,在冷卻速率為5℃/s時(shí)索氏體化率最大,為90.01%,可以發(fā)現(xiàn)索氏體化率與索氏體片層間距有較好的對應(yīng)性;試樣的抗拉強(qiáng)度及斷面收縮率在冷卻速率為3℃/s時(shí)達(dá)到了最佳,抗拉強(qiáng)度為1250MPa,斷面收縮率為32%,有著較高的強(qiáng)度與較好的塑性。因此,通過上述分析可以得出,該試驗(yàn)最佳的冷卻速率為小于5℃/s,可確保82B高碳鋼組織的正常,且82B高碳鋼在冷卻速率為3℃/s時(shí)的綜合性能最佳。

4、 結(jié)論

(1)82B高碳鋼臨界點(diǎn)Ac1為731℃,Accm為780℃。

(2)冷卻速率在0.5~4℃/s時(shí),82B高碳鋼的組織轉(zhuǎn)變?yōu)橹楣怏w和索氏體;冷卻速率為5℃/s時(shí),開始出現(xiàn)馬氏體;當(dāng)冷卻速率為5~30℃/s時(shí),馬氏體逐漸增多,珠光體和索氏體逐漸減少;當(dāng)冷卻速率達(dá)到50℃/s時(shí),其組織為馬氏體。82B高碳鋼的最佳冷卻速率應(yīng)該控制在5℃/s以內(nèi),以避免產(chǎn)生馬氏體組織,從而得到適量的珠光體和索氏體組織,以提高82B高碳鋼的整體性能。