導讀

航空發動機作為飛機的動力裝置,安全性、可靠性要求較高��,而渦輪葉片作為航空發動機中承受溫度載荷最劇烈和工作環境最惡劣的部件之一��,在高溫下要承受很大��、很復雜的應力,因而對其在制造過程中的材料及冶金缺陷的檢測就顯得十分重要。

1.滲透檢測簡介

滲透檢測是一種以毛細作用原理為基礎的用于檢測非疏孔性金屬和非金屬試件表面開口缺陷的常規無損檢測方法。

其由于具有較高的檢測靈敏度,在航空航天領域中有著廣泛的應用。

常用的熒光滲透劑的靈敏度等級有4級(超高)、3級(高)和2級(中)。

按照國外相關規范描述��,4級靈敏度應能夠發現開口寬度為10μm的缺陷����。

滲透檢測作為一種表面缺陷檢測方法,其局限性在于只能檢測出表面開口的缺陷,對污染物堵塞或經機械處理(如噴丸、拋光和研磨等)后開口被封閉的缺陷不能有效地檢出����。

同時對于非常淺的毛細現象較弱的細微裂紋�,在熒光滲透檢測時,由于裂紋中殘留的熒光液太少,熒光顯示過于細微,無法形成缺陷顯示����,以至于這類缺陷不能被有效檢出�。

2.1 工序安排

該渦輪葉片為高溫合金材料鍛造成型��,在批產時主要工序為:機加—校正—拋光—腐蝕—清洗—熒光—檢驗—入庫���;

修理時主要工序為:除積碳—拋光—腐蝕—熒光—檢驗—修理—檢驗入庫�����。

該零件在總裝廠經過2h試車分解后進行熒光滲透檢測工作���,然后發動機在廠內加速模擬800h試車后熒光滲透檢測�����。

葉片新品制造過程和試車2h后的滲透檢驗均未發現缺陷顯示�����。

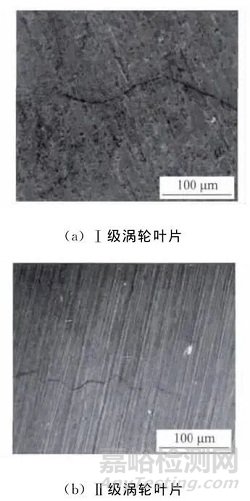

發動機加速模擬800h試車后,發現9件Ⅰ級渦輪葉片葉身與緣板轉接圓弧處點線狀裂紋���,最大裂紋范圍為10mm×70mm;3件Ⅱ級渦輪葉片葉身與緣板轉接圓弧處點線狀裂紋���,最大裂紋范圍為10mm×30mm。裂紋外觀示例如圖1所示����。

(圖1 渦輪葉片裂紋外觀示例)

2.2 滲透檢測工藝

該零件為關重件����,針對該零件的表面狀態以及使用中的受力大小和缺陷形態等情況��,制定了后乳化3級靈敏度的熒光滲透檢測工藝:

采用浸漬法施加滲透液��,滲透液牌號為RC-65,滲透時間為30min(其中浸漬15min,滴落15min)�����;

乳化劑采用ER-83A���,乳化時間為90s�����,乳化劑濃度為6%~8%;

烘干溫度不高于71℃���,烘干時間為10min;

顯像劑采用D-90G型干粉顯像劑�,采用爆粉的顯像方式��,顯像時間為10min~4h。

3.冶金分析

對故障葉片進行冶金分析��,Ⅰ����、Ⅱ級渦輪葉片熒光顯示缺陷位于緣板葉背側轉接R處。

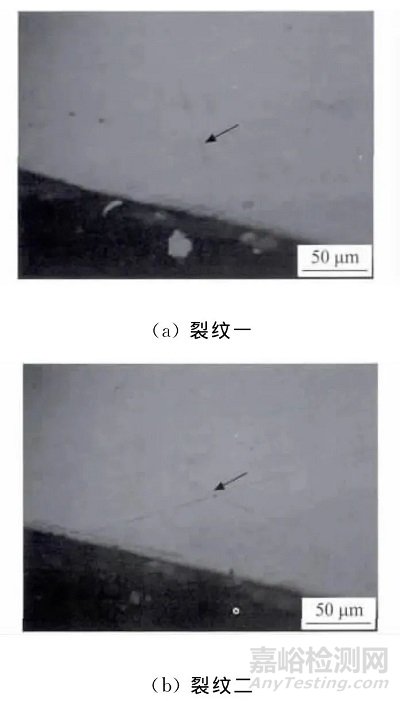

分別在Ⅰ級和Ⅱ級渦輪葉片熒光顯示缺陷部位取樣�,進行SEM(掃描電子顯微鏡)顯微觀察試樣表面�;Ⅰ級和Ⅱ級渦輪葉片試樣表面均發現沿晶裂紋��,裂紋細小曲折��,沿葉片縱向垂直加工方向擴展,如圖2所示�����。

(圖2 Ⅰ級與Ⅱ級渦輪葉片裂紋顯微示例)

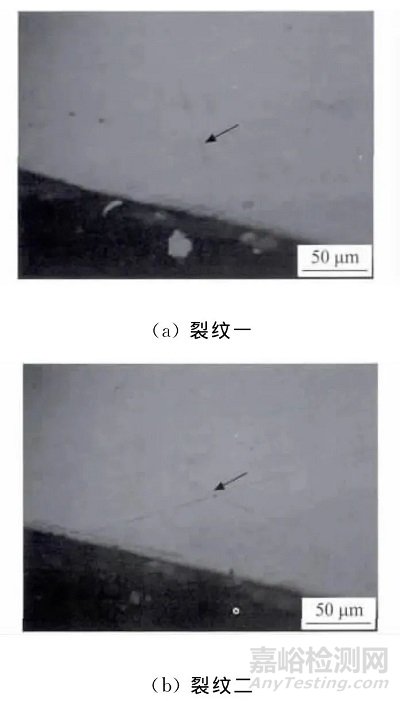

對垂直小裂紋磨制金相并進行顯微觀察����,裂紋細小末端尖銳���,沿晶擴展��,Ⅰ級和Ⅱ級渦輪葉片裂紋深度均約為0.1mm。

由裂紋分布����、方向及形貌特征判斷,Ⅰ級渦輪葉片和Ⅱ級渦輪葉片緣板與葉背側轉接R處的小裂紋均為拋修裂紋�。

如圖3��,4所示。

(圖3 某Ⅰ級渦輪葉片不同裂紋的顯微形貌)

(圖4 某Ⅱ級渦輪葉片裂紋的不同態形貌)

4.檢測結果分析

(1)葉片在新品制造過程中經拋修�、腐蝕后再進行熒光滲透檢驗�����,此時檢驗未發現裂紋,原因如下:

該類零件拋修裂紋深約0.1mm��,寬度細微至無法測量���,由金相分析寬度約為1~2μm���,尺寸較小���,屬于開口緊密型裂紋����。

熒光液難以滲入,不能形成缺陷顯示�����。

該零件拋修時會產生金屬碎屑��,細小的金屬碎屑會堵塞零件表面缺陷開口����。

該類零件雖在熒光檢驗前安排腐蝕工序以用于清除零件表面污染物�����,但這類裂紋開口緊密,且其中充滿金屬碎屑,即使經過腐蝕處理���,仍會存在不能徹底清除裂紋中污染物的情況,從而產生熒光液無法滲入裂紋或污染物降低熒光亮度的問題,因此未能形成缺陷顯示。

(2)發動機在工廠試車2h后,由裝試廠對該葉片清洗后送檢熒光����。由于該零件裂紋細小�,且2h試車時間較短���,不足以使裂紋開口完全打開�,因此,這道工序的熒光滲透檢驗未能檢測出細微的拋修裂紋�。

(3)發動機在工廠進行加速模擬800h試車后對該葉片先進行腐蝕除積碳��,然后進行熒光滲透檢驗。經檢驗,發現部分零件表面存在點線狀裂紋�。

原因如下:

發動機長時間試車��,渦輪葉片長期處于高溫和高速旋轉狀態,高溫有利于去除細小裂紋中的油污等污染物,使裂紋開口內清潔��。

國外先進技術中�,熒光滲透檢驗之前,將零件在300~400℃高溫環境下進行烘烤,也是出于這方面的考慮;

而長時間的高速旋轉是對零件進行加載的過程,這與熒光滲透檢驗方法中的加載法類似�。該過程可以促進開口緊密的裂紋打開����,便于熒光液充分滲入裂紋形成熒光顯示���。

對于某些開口緊密的疲勞裂紋���,裂紋內部存在污染物的零件����,如條件具備,可采用加載法進行熒光滲透檢驗�����,但此方法檢測速度慢�����,工作效率低��。

發動機長試后,對葉片進行的腐蝕除積碳處理�,也起到清潔零件開口缺陷中的污染物的作用�����,有助于熒光滲透檢驗發現缺陷。

5.結語

Ⅰ、Ⅱ級渦輪葉片拋修裂紋深度較淺����,且開口緊密�,在新品制造過程中進行熒光滲透檢驗時不能完全被發現����,但經長時間試車后暴露充分,可以通過熒光滲透檢驗被發現�。

同時經過對以往大修及長試��,發動機Ⅰ、Ⅱ級渦輪葉片的復查也曾發現出現過拋修裂紋���;該類裂紋程度輕微,擴展緩慢���,可在發動機到壽返廠大修時,通過熒光滲透檢驗被發現����。

而長時間的試車過程與加載法原理相似,因此針對這類關重件(渦輪葉片等)�����,應采用加載法或在試車后進行熒光滲透檢驗��,以確保細微缺陷被徹底檢出��。