溶質原子團簇是指合金中幾個到幾十個溶質原子的無序聚集����。作為時效析出序列的重要一環�,溶質原子團簇不僅可以通過調控鋁合金時效析出行為而改善顯微組織,而且可以有效地改善合金的力學性能。對鋁合金中溶質原子團簇的表征方法、強韌化調控機制及其在鋁合金中的典型應用等幾個方面進行了綜述,對溶質原子團簇未來的研究方向進行了展望�。

1��、溶質原子團簇的表征方法

1.1 間接表征法

溶質原子團簇很難通過常規的透射電子顯微鏡和掃描電子顯微鏡觀察到,一般通過測試溶質原子團簇變化引起材料某種特性的改變,對溶質原子團簇演變進行間接表征���。因此,間接表征法并不能直接獲得溶質原子團簇的定量信息���,如大小和化學組成等。間接表征法主要包括電阻法��、硬度/拉伸測試法��、差示掃描量熱(DSC)法�、正電子湮滅(positron lifetime�,PLA)、小角X射線散射 (small-angleX-rayscattering,SAXS)和小角中子散射(small-angle neutronscattering,SANS)等���。

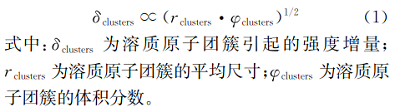

經典的觀點認為金屬的電阻率取決于平均電子自由程,而晶體本身的缺陷會影響平均電子自由程。雖然溶質原子從過飽和固溶體脫溶至聚集的過程僅使平均電子自由程略微增大��,但是由于電子散射的增加�����,導致電阻率明顯升高���。一般團簇尺寸為1nm時,電阻率達到最大值�。硬度/拉伸測試法通過測試不同熱處理狀態下材料的硬度/拉伸性能來判斷溶質原子團簇的變化���,其主要原理是溶質原子團簇對位錯的釘扎導致了硬度/拉伸性能的變化����。溶質原子團簇的演變大致可以通過以下簡化模型判斷:

由式(1)可知��,金屬強度的變化主要與溶質原子團簇的尺寸和體積分數有關�����。電阻法和硬度/拉伸測試法雖不能直接獲得團簇的定量信息,但由于其具有簡單��、便捷�����、高效等優點而常被聯合用于表征材料中溶質原子團簇的演變�。SHAO等研究發現��,隨著預應變自然時效時間的延長����,Al-Cu-Mg合金的電阻變化率和硬度同時增����,但是由該結果很難判斷溶質原子團簇尺寸和化學組成等定量的演變信息。

金屬的固態相變過程會產生熱效應�,因此DSC法也可用于研究溶質原子團簇的演變����。基于正電子對晶體缺陷的獨特靈敏性,正電子湮滅技術已經廣泛應用于空位�、位錯、團簇等晶體缺陷的表征��;其主要原理是正電子壽命對材料中湮滅點周圍的電子密度極為敏感��,當晶體中的缺陷數量足夠多時���,缺陷局部的電子密度會下降��。不同性質的溶質原子團簇和析出具有不同的正電子壽命,因此正電子湮滅技術也常用于表征合金中的溶質原子團簇演變�。近年來���,SAXS和SANS借助更高質量的光源����,能夠原位實時地獲得合金中團簇演變的信息�����,包括團簇尺寸�、體積分數等參數�����,也已被用于研究溶質原子團簇演變�����。由于鋁、鎂�����、硅元素在元素周期表中是相鄰的元素���,電子密度很接近���,導致散射長度差異很小�����,因此SAXS和SANS并不適合表征Al-Mg-Si合金中的溶質原子團簇。

1.2 直接表征法

大多數顯微成像技術是無損檢測技術,但原子探針斷層分析術(atom probe tomography,APT)是一種破壞性分析技術,該技術是目前唯一一種近原子尺度(x和y方向分辨率0.3~0.5nm,z方向分辨率0.1~0.3nm)和高化學成分精度(物質的量分數小于10-6)的材料分析手段���,同時可在近原子尺度給出材料微觀結構的三維化學組成形貌,如固溶體、析出相�、界面����、團簇等中的元素分布和化學成分�。雖然APT技術可以直觀定量地對團簇進行表征,但是也存在以下明顯的缺點:分析區域較小,一般不大于幾百納米��;原子收集率在 50%~80%之間�,并不能完整地反映材料的微觀組成;無法探測空位型缺陷,包括溶質-空位型團簇;無法獲得晶體的結構信息;溶質/基體原子�����、第二相顆粒/基體��、晶界/晶內等“蒸發”場強的不同導致微區成分的定量分析結果可能存在一定偏差��。

2、溶質原子團簇強韌化的調控機制

2.1 基于空位的調控機制

時效析出的本質是一個溶質原子從固溶體脫溶的擴散控制的固態相變行為,而溶質原子的擴散進程與空位密切相關����。GIRIFALCO等認為團簇的形成過程實際上是一個溶質原子與空位結合��,隨后沿著濃度梯度擴散進團簇,空位則被釋放,并沿著空位濃度梯度擴散進基體,捕獲下一個溶質原子的往復過程�;基于這一假設提出了 “vacancy pump model”模型來預測團簇的長大�。然而ZUROB等則認為此模型存在一定的不足:首先����,空位和團簇的結合要強于溶質原子和空位的結合�,因此一旦溶質原子-空位對到達團簇時,空位將被困在團簇中�;其次��,空位被釋放后沿著空位濃度梯度擴散進基體的假設并不成立����,與團簇的密度相比�����,空位的密度要低得多�����,一個空位要面對幾個團簇,因此空位濃度梯度的概念并不存在。ZUROB等還認為:空位在基體中是不斷跳躍的����,并不停地和周圍原子發生交換的�����;空位與溶質原子相遇后會形成空位-溶質原子對,若同時在跳躍過程中遇見另一個溶質原子,則會進一步形成溶質原子-溶質原子-空位對�,但是如果該原子是鋁原子��,則空位會發生逃逸;空位-溶質原子對的存在時間與兩者的結合能有關����,結合能越強則存在時間越長�;基于此提出了 “vacancy trapping model”模型�,但是該模型僅考慮了單一溶質原子����,并沒有考慮多組元合金中多溶質原子的情況。

由于團簇的形成受空位控制�����,因此可以通過對空位的調控實現對團簇的調控���。對于可熱處理強化鋁合金�,調節空位濃度最簡單的方法是提高淬火溫度和淬火冷卻速率。YANG等研究發現���,快速淬火的Al-Mg-Si合金在自然時效后產生的過飽和空位濃度比慢速淬火后的高1~2個數量級,因此自然時效的前100min�,快速淬火的合金具有較快的時效響應速率��。大塑性變形也是增加空位濃度的一個有效方法,但是同時引入的大量位錯會促進空位的湮滅���。作者所在課題組對不同應變量的單軸拉伸預變形Al-Zn-Mg合金進行了自然時效后的團簇分析,發現預變形合金中的團簇數量密度明顯低于未變形合金��,主要原因是合金在變形過程中不僅產生了空位����,也產生了大量的位錯,而空位容易在位錯處湮滅,進而抑制團簇的形成�����。BAI等研究發現:與未變形合金相比�,2.5%應變量下預拉伸變形的Al-Cu-Mg-Ag合金中的Mg-Ag團簇的數量密度下降了70%,同時Cu-Mg團簇的數量密度也低于未變形合金�;預變形顯著抑制了Mg-Ag團簇的形成���,進而抑制了Ω-Al2Cu相的形成����,而預變形引入的高密度位錯可以作為異質形核點����,促進θ'-Al2Cu析出相的形核析出���,θ'-Al2Cu析出相的強化效果顯著弱于Ω-Al2Cu析出相���,最終導致合金力學性能降低。

SUN等采用室溫循環疲勞的方法使鋁合金中連續不斷產生空位和位錯�����,通過空位促進溶質原子團簇的形成���,同時位錯不斷切割�、細化團簇,最終獲得了包含數量密度極高的尺寸在1~2nm的溶質原子團簇的2024合金���、6061合金和7075合金;室溫循環疲勞制備的合金不僅獲得了與T6熱處理態峰值強度相當的抗拉強度�,而且也獲得了與淬火態塑性相當的斷裂伸長率���,從而實現了優異的強塑性匹配���。該結果與單軸拉伸預變形的結果相悖�����,產生這一差異的主要原因在于,單軸拉伸是一個一次加載的過程����,位錯和空位在短時形成,一旦拉伸結束,空位就容易在位錯處湮滅,而循環疲勞是一個動態的往復過程,可以不斷地產生空位和位錯�����,促進團簇的持續形成���。

2.2 基于合金元素的調控機制

多組元合金通?���?梢孕纬砂喾N元素的團簇,例如在 Al-Mg-Si合金中總共可能包含7種團簇,而形成團簇的種類和化學組成與合金的化學成分密切相關。MARCEAU等研究發現��,不同鎂含量的Al-1.1%Cu-Mg合金中起主要強化作用的Mg-Cu團簇的數量密度嚴重依賴合金中鎂的含量�,鎂含量越高,Mg-Cu團簇的數量密度越大,合金的強度越高����。TORSŒTER等研究發現����,Al-Mg-Si合金在自然時效后形成的團簇成分與合金中的鎂��、硅含量密切相關����,富鎂的合金形成富鎂的Mg-Si團簇����,富硅的合金會形成富硅的Mg-Si團簇。已有研究證明�����,自然時效會對不同鎂��、硅含量的Al-Mg-Si合金隨后的人工時效產生正面或負面影響(強度高于或低于淬火后直接人工時效的強度):當合金中鎂與硅質量分數之和小于1%時,會產生正面影響�����;而當鎂與硅質量分數之和大于1%時����,會產生負面影響。由于固溶后的合金在儲存和轉運的過程中不可避免地存在自然時效��,因此Al-Mg-Si合金自然時效的負面影響作用機制一直是科學界和工業界研究的熱點和重點��。然而���,由于技術手段和表征設備的限制�,目前自然時效的負面影響作用機制仍然存有爭議,主要的觀點是負面影響效應與自然時效形成的團簇有關����。

微合金化是改善鋁合金力學性能的一種有效方法�,該方法通過在鋁合金中添加少量的非主合金元素(一般質量分數小于0.5%)來顯著改善其顯微組織��,并大幅提升其強韌化水平��。鋁合金的微合金化作用效果或者作用機制可以大致分為兩類,一類是促進合金中正常析出相的析出���,另外一類是在合金中形成新的析出相;相應地通過添加微合金元素也可以調控合金中的溶質原子團簇行為�����,包括通過調節空位影響原有團簇的形成以及形成新的團簇兩類調控方式����。

HOMMA等研究發現:添加微量錫元素的Al-Cu合金經淬火和自然時效后會形成Sn-Sn���、Sn-空位和Cu-Cu團簇�;錫與空位的結合能高于銅與空位的結合能,因此在自然時效過程中����,由于缺少空位的參與���,Cu-Cu團簇被顯著抑制���,其數量密度明顯小于未添加錫元素的Al-Cu合金�����。通常Cu-Cu團簇/GP區被認為是θ'-Al2Cu析出相的前驅體,因此錫的添加會抑制θ'-Al2Cu相的析出�;這一結論與通常報道的在Al-Cu合金中添加微量的錫可以促進θ'相的析出�,細化θ'相的尺寸�,提高θ'相數量密度的結論相反。作者進一步的研究結果表明�����,在Al-1.7%Cu-Sn(原子分數)合金中�����,雖然錫的添加抑制了自然時效過程中Cu-Cu團簇的形成����,但是在人工時效初期(200℃下保溫30s)Sn-Sn-空位團簇處會快速生成β-Sn顆粒��,同時Cu-Cu團簇形成的GP區是亞穩的,高溫下會發生溶解,導致基體中銅元素含量增加,此時β-Sn顆粒會作為異質形核點促進θ'-Al2Cu相析出�����。在Al-Mg-Si合金中添加微量的錫�、銦等元素也已經被證明會抑制Mg-Si團簇的形成,其作用機理也是合金元素會優先與空位結合,從而消耗大量的淬火空位,導致原有團簇難以形成�����。

ZHANG等研究發現����,對Al-3.5Cu-0.4Mg合金進行鍺微合金化后,合金的峰值時效時間縮短了50%,峰值硬度提高了25%���;其主要原因是,該合金在淬火后快速形成了大量的富鍺的Mg-Ge團簇,這些團簇對材料的強度影響不顯著,但在時效后期高密度的團簇會進一步粗化���,形成細小的富含鎂、鍺的析出相,從而提高合金的強度����,同時富銅的Mg-Cu團簇也會在時效早期形成���,并且最終轉換為θ'相�。研究發現,Al-Mg-Si合金中添加銅元素后會形成新的Cu-Mg-Si團簇���,且合金中形成的β″相與Al-Mg-Si合金中的β″相不同,其中銅原子取代了部分鎂���、硅原子。

3�、 溶質原子團簇的典型應用

3.1 溶質原子團簇對強度的影響

已有的研究結果和理論模型表明���,鋁合金固溶強化所引起的強度增量通常與固溶原子濃度成正比。可熱處理強化鋁合金的強度主要來自時效階段析出的析出相顆粒對位錯的阻礙和釘扎?���;谟山浀涞奈诲e理論建立的納米顆粒與位錯交互作用的微觀力學模型��,析出相顆粒的強化效果取決于其尺寸、密度、含量等相關的析出參數,析出相的尺寸越小�����,密度越高�,則強度也越高。雖然具有特征晶體結構的納米析出顆粒對位錯的釘扎和阻礙作用提高了合金的臨界剪切應力,但是這種強烈的交互作用也造成了析出相周圍明顯的應力/應變集中;隨著應力的持續加載,析出相/基體周圍的局部應力/應變逐漸累積��,導致析出相與基體的變形失調��,進而誘發微孔洞的形成,加速裂紋擴展��,導致合金塑性和斷裂韌性的降低。通過減少鋁合金中的雜質元素��,調整合金成分���,優化熱處理工藝可以在不損失強度的同時有效減弱析出強化對塑性的損害�����;這些方法均通過改變第二相顆粒的形貌和分布來減弱第二相顆粒周圍應力/應變集中的狀況�����,使斷裂過程向著更有利于吸收外力功的方向發展;但是由于析出強化的特性,這些方法很難大幅改善鋁合金的塑性。

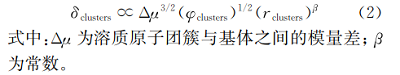

溶質原子團簇的尺寸介于溶質原子與析出相之間,在應力作用下,溶質原子團簇對位錯的阻礙作用主要表現為“切過”,其對位錯的阻礙作用明顯強于單個固溶原子�,又弱于具有固定晶體結構的析出相����。因此���,溶質原子團簇對強度增量的貢獻也介于固溶原子和析出相之間����。然而��,溶質原子團簇的化學組成的不均勻性和結構的無序性���,給強化模型的建立帶來了極大難度�����。溶質原子團簇引起的強度增量δclusters與團簇尺寸和含量之間的定量關系一般可以表示為

由式(2)可知,溶質原子團簇引起的強度增量隨著溶質原子團簇尺寸和體積分數的增加而增大���。溶質原子團簇在熱力學上是一種亞穩態,當位錯切過溶質原子團簇時�,團簇可能發生溶解���、分離和重排���,可以有效減緩位錯運動造成的應力/應變集中程度��。雖然單個溶質原子團簇的強化效果不如析出強化,但是通常情況下��,溶質原子團簇的數量密度要遠高于析出相�,因此依賴高密度溶質原子團簇強化的合金,不僅可以獲得相當/高于傳統析出強化的效果�����,同時可以兼具較高的塑韌性。作者所在團隊分別對比了析出強化和團簇強化對 Al-Sc合金強度的影響后發現,雖然單個溶質原子團簇的強化效果要弱于析出強化���,但是溶質原子團簇可以達到非常高的密度(數量密度比析出相高1個數量級)�;大量溶質原子團簇的強化效果明顯高于析出相,對合金塑韌性的損害明顯小于析出相�。作者所在團隊進一步對Al-Zn-Mg合金在自然時效態(包含團簇)����、峰值時效態(T6熱處理��,包含η'析出相)和過時效態(T7熱處理�����,包含η析出相)的顯微組織和力學性能進行了表征和評價,發現該合金在自然時效1440h后獲得了最高的抗拉強度和斷后伸長率����,并具有最強的加工硬化能力�。

3.2 溶質原子團簇對析出相析出行為的影響

可熱處理強化鋁合金的時效過程是一個固溶體脫溶→溶質原子聚集→析出相形核并逐步長大的動態連續過程���,因此���,除了可以依靠溶質原子團簇對位錯的阻礙作用進行強化外��,也可以通過改變團簇的分布和化學組成等來調控析出相的析出進程�,影響合金的顯微組織�,進而調控合金的性能。團簇對析出相的調控機制可以分為兩類:一類是通過調控團簇的尺寸和分布來促進/抑制原有析出相的析出�����;另一類是通過調控團簇的化學組成來促進新析出相的形成���。

調控團簇以減弱/抵消 Al-Mg-Si合金自然時效的負面影響是調控團簇以調控析出相的一個典型應用����。在商用Al-Mg-Si合金中����,自然時效的負面影響主要是由于自然時效中形成的團簇會影響人工時效過程中β″相的析出所致。自然時效降低了后續人工時效時合金中的溶質過飽和度和空位濃度,導致人工時效階段β″相的臨界形核尺寸增大,數量密度降低�。MARIOARA等認為:自然時效導致合金中的淬火空位大量減少��,同時在基體中形成了大量Mg-Si團簇;在人工時效階段,由于沒有空位的參與����,鎂和硅原子的擴散速率大幅降低����,同時尺寸小的團簇發生溶解��,導致β″相的形核質點明顯減少����?��;谝陨嫌^點����,要消除自然時效的負面影響,理論上可以通過對空位的調控、抑制自然時效階段團簇的形成以及促進人工時效階段的溶質擴散來實現�。BODUNRIN 等研究發現:在Al-Mg-Si合金中添加微量的錫元素后�����,由于錫和空位之間的結合能高于空位和鎂、硅的結合能,因此淬火后空位會優先與錫原子結合�����,形成Sn-空位團簇�,這使得自由空位缺失,導致自然時效階段的Mg-Si團簇被明顯抑制�;在隨后的高溫(443K)人工時效過程中錫可以釋放空位�����,促進鎂、硅元素的擴散����,加速時效析出進程��;與未添加錫的合金相比,添加錫的合金的人工時效硬化速率提高了6倍,峰值硬度提高了10%����。作者進一步對自然時效+人工時效后的Al-Mg-Si-Sn合金進行了APT分析�����,發現合金基體中沒有生成單獨的錫顆粒,因此排除了錫作為異質形核點促進β″相析出的可能。通過微合金化人為調節空位與溶質原子的結合����,進而影響合金的析出進程這一機制隨后也被大量的試驗所驗證���,具有重要的科學和工業價值����。Al-Mg-Si合金自然時效的負面影響也可以通過淬火后的直接人工預時效(70~120℃的短時人工時效)來減弱�����,其機制主要包括兩方面:一方面是減少自然時效對空位的損耗����;另一方面是避免自然時效階段形成的團簇對溶質原子的損耗�?;诖耍诖慊鸷笾苯舆M行人工時效�,可以利用淬火后形成的過飽和固溶原子和淬火空位���,在基體中短時形成大量的GP-I區���,GP-I區的熱穩定性優于團簇����,因此在轉運或者存儲過程中能穩定存在��;在隨后進一步的人工時效階段���,這些GP-I區會轉變成β″析出相來強化合金�,從而有效避免自然時效對合金性能的負面影響����。

Al-Cu合金和Al-Cu-Mg-Ag合金是通過調控團簇化學組成來形成新的析出相的典型代表,二者的主要強化相分別是θ'-Al2Cu和Ω-Al2Cu相�,化學組成幾乎一致����,但具有不同的晶體結構:θ'-Al2Cu相為體心四方結構��,a=b=0.404nm����,c=0.508nm����,空間點陣I4/mmm�,慣析面為{100}α-Al;Ω-Al2Cu相為正交結構�,a=0.496nm�����,b=0.856nm���,c=0.848nm�����,空間點陣Fmmm,慣析面為 {111}α-Al�。Ω相的慣析面與面心立方(FCC)結構的滑移面一致���,其強化效果優于體心四方結構的θ'相�����。在 Al-Cu合金中添加微量的鎂和銀元素后,析出相由θ'相向Ω相的轉化過程實際上是一個Mg-Ag團簇誘導銅原子在{111}α-Al面的聚集����、形核和長大的過程���。REICH等利用APT技術揭示了這一轉變的詳細過程:在時效初期�,Mg-Ag原子在{111}α-Al面上形成Mg-Ag團簇����,隨后 Mg-Ag團簇誘導銅原子向{111}α-Al面聚集,最終在{111}α-Al面形成Ω析出相�。在 Ω相的形成過程中,鎂和銀原子會逐漸從析出相內部排出到Ω相/鋁基體界面,形成界面偏聚層����。Ω相在200℃以下具有優異的熱穩定性�����,也被認為與鎂、銀原子的界面偏聚有關。作者所在課題組在Al-Cu-Mg-Ag合金中添加了微量鈧元素,利用鈧擴散控制的相變機制�����,促使Ω相在高溫下發生相變����,在不損害合金室溫性能的同時,成功制備出耐400℃的Al-Cu-Mg-Ag合金,且該合金在400℃時的抗拉強度大于100MPa��;該研究還發現鈧是通過Ω相界面上的共格臺階擴散浸入Ω相而誘導Ω相發生相變的����,揭示了臺階作為盤片狀生長機制外的另一個功能性作用,拓展了臺階在金屬材料固態相變中的調控潛力����。

3.3 溶質原子團簇對高溫性能及其他性能的影響

結構材料輕量化是航天航空����、交通運輸等領域發展的必然趨勢��,作為輕量化的代表性材料����,高強鋁合金受限于200℃以下的服役溫度����,這一問題成為其應用的瓶頸問題��。傳統的鋁合金材料一旦服役溫度超過200℃���,力學性能會急劇下降���,其根本原因是�����,合金中起主要強化作用的納米析出相在高溫下會發生快速粗化���。經過多年的摸索和實踐�,提出了兩類改善途徑:一類是尋找具有優異高溫穩定性的第二相強化顆粒�����,通過彌散相構建共晶結構��,生成新的Al3X(X為鈧、鋯等稀土/過渡族元素)高溫穩定相等����,以減弱由溫度升高引起的組織失穩��;另一類是作者所在團隊提出的基于界面偏聚的析出相熱穩定化策略,這一策略的本質是利用“慢”元素在析出相/基體的界面形成界面偏聚層,降低析出相/基體的界面能����,阻礙原有納米析出相的高溫粗化�?����;诮缑嫫鄣奈龀鱿酂岱€定化策略的典型代表是Al-Cu-Sc合金,通過在Al-Cu合金中加入鈧元素���,并通過合適的熱處理工藝,在θ'-Al2Cu/鋁基體界面形成大量的鈧偏聚���,從而抑制θ'-Al2Cu相的高溫粗化,進而提高合金的高溫力學性能����。與Al-Cu合金相比�,具有界面偏聚現象的Al-Cu-Sc合金的高溫蠕變性能得到大幅提高�����。

從熱力學角度考慮��,溶質原子團簇的熱穩定性顯著低于析出相。然而在鋁合金中有些析出相的析出溫度要高于300 ℃,例如典型的Al-Sc系合金中的Al3Sc析出相�。雖然這些合金具有較高的高溫穩定性,但其溶質原子的固溶度一般不高(鈧在鋁中的最高固溶度為0.23%)��,很難通過析出強化來提高合金的力學性能。依據析出相的析出序列�����,在析出相的析出溫度以下�,溶質原子通常以溶質原子團簇的形式存在?��;谥暗难芯拷Y論,高密度的團簇強化效果優于析出相強化效果��,這可能為這些合金在300℃以下的應用提供機會���。因此����,作者所在課題組對Al-Sc合金的團簇強化和析出強化進行了研究���,發現包含鈧團簇的合金的強化效果明顯優于Al3Sc析出相��,究其原因主要是合金中的鈧團簇的數量密度比 Al3Sc析出相的數量密度高一個數量級�。

經典的時效析出理論認為�����,過飽和的空位促進了溶質原子的擴散����,因此為了提高析出相的穩定性�,應盡可能降低合金中的空位濃度,以從動力學上抑制析出相的長大/粗化����。然而最近作者所在課題組研究發現:采用液氮低溫大變形制備的Al-Cu-Sc合金具有極高的空位濃度(比常規變形鋁合金的空位濃度高2個數量級)�����,銅�����、鈧和空位易形成Cu-Sc-空位復合體,可以將銅原子均勻地困在復合體內���,從而顯著抑制納米晶中銅原子的擴散,降低銅原子在大角度晶界上的高濃度偏聚與脫溶析出��,并且這種復合體可以在230℃下穩定存在���,極大地提高了納米晶Al-Cu-Sc合金的組織穩定性�;包含高濃度Cu-Sc-空位復合體的 Al-Cu-Sc合金的抗拉強度和最大力總延伸率分別達到了570MPa和8.5%���。上述現象的發現打破了傳統的消除空位以提高溶質原子穩定性的觀點����,為耐熱變形鋁合金的顯微組織設計提供了新的思路。

溶質原子團簇除了依靠本身的結構和化學無序性強化合金外����,也被證明具有提高耐腐蝕����、抗疲勞等性能的作用�。RALSTON等研究發現,包含溶質原子團簇的Al-1.1Cu-1.7Mg合金在NaCl溶液中的耐腐蝕性能基本與淬火態合金相當,在整個腐蝕試驗過程中合金沒有發生明顯的點蝕�����。因此��,溶質原子團簇有望用于耐腐蝕高強鋁合金的組織設計中����,以改善高強鋁合金的耐腐蝕性能����。LIU等研究了不同時效態的Al-Cu-Mg合金的顯微組織對疲勞性能的影響,發現:在短時人工時效的合金中,Cu-Mg團簇對位錯的阻礙作用有效提高了合金的抗疲勞裂紋擴展能力�,并且抗疲勞裂紋擴展能力隨著團簇尺寸的增加而增強����;同時��,與S'析出相相比,團簇可以被位錯反復切割�����,更有利于位錯的滑移�,不容易造成應力/應變集中,因此團簇強化的合金具有更好的抗疲勞性能����。

4��、 結束語

溶質原子團簇是指合金中幾個到幾十個溶質原子的無序聚集,其在熱力學上是一種亞穩態���。當位錯切過溶質原子團簇時,團簇可以發生溶解���、分離和重排,可有效減緩位錯運動造成的應力/應變集中程度���。雖然單個溶質原子團簇與位錯的交互作用要弱于析出相與位錯的交互作用,但是通常溶質原子團簇的數量密度遠高于析出相���,在合適的尺寸和密度分布的情況下,與時效析出相相比�,溶質原子團簇可以使合金獲得更優異的強塑性匹配��,并有效提高合金的抗疲勞性能�����。同時,溶質原子團簇依賴自身獨特的化學和結構無序性��,在耐腐蝕性能方面也表現出極佳的潛力�。近年來,表征設備和材料計算科學發展的巨大進步�����,將進一步加深研究者對溶質原子團簇行為的認識和理解��。因此,以下幾個方面可能會成為溶質原子團簇研究方向:(1)溶質原子團簇在塑性變形或者自然時效階段的演變是一個動態過程���,實時的原位表征技術和方法會成為以后研究的熱點;(2)作為時效析出序列前端的重要一環��,溶質原子團簇對析出行為的影響和作用機制����,以及相應的調控方法和策略也將成為今后研究的一個重點;(3)鋁合金的顯微組織通常是一個多尺度的組織���,包含溶質原子團簇的多尺度耦合強韌化也是未來研究的重點;(4)基于材料計算科學的溶質原子團簇尺寸和部分的計算預測及其對后續析出行為的影響也將是未來的研究熱點�。

引用本文:楊沖���,劉剛��,薛航,等.鋁合金中溶質原子團簇強韌化及其應用的研究進展[J].機械工程材料����,2023�����,47(5):84-93.

Yang C, Liu G, Xue H, et al. Research Progress on Solute Atom Cluster Strengthening and Toughening in Aluminum Alloys and Its Application, 2023, 47(5): 84-93.

DOI:10.11973/jxgccl202305013