【摘要】 將5 mm厚6082擠壓鋁合金和15 mm厚A356鑄造鋁合金進行冷金屬過渡 (CMT) 角接焊,研究了角接接頭的組織和性能。對接頭以不同的應變幅值(0.25%~0.40%)進行低周疲勞試驗。結果表明:焊縫熔深為3.1 mm,滿足CMT焊接時的熔深要求;接頭A356鋁合金側熔融區為共晶組織,熱影響區組織與母材組織一致;焊接接頭試樣斷裂于焊址部位,熱影響區明顯軟化。根據Manson- Coffin- Basquin公式計算了接頭的疲勞壽命參數,建立了E(應變)- N(壽命)預測方程,為

在汽車輕量化的發展形勢下,鋁制汽車構件由于比強度高、質量輕,在汽車工業中被廣泛應用[1]。雖然鋁合金的焊接有諸多難點,但由于其獨特的性能,研究者在不斷嘗試優化焊接技術[2]。汽車行業主要采用焊接技術連接復雜構件,接頭的疲勞性能決定構件的使用壽命[3]。角接接頭是常用的焊接接頭之一,但目前國內外鮮有對異種鋁合金角接接頭低周疲勞性能的研究報道。因此,本文對異種鋁合金角接接頭進行低周疲勞特性的試驗研究具有重要的工程意義。

冷金屬過渡焊(cold metal transition, CMT)是一種新型焊接技術,焊接過程中能將送絲與熔滴過程進行數字化協調控制,具有熱量輸入小、無起弧飛濺等優點,在鋁鋼焊接領域得到了廣泛應用[4]。Gungor等[5]采用CMT技術實現了5083與6082異種鋁合金的焊接,相比其他焊接方式如氣體保護焊、攪拌摩擦焊等,CMT接頭的抗拉強度更高。本文選用6082- A356兩種常用的鋁合金。6082為擠壓熱處理鋁合金,其比強度高、成形性能好[6];A356為傳統的鑄造鋁合金,其流動性好,常用于汽車、航空航天工業的復雜鑄件[7]。采用CMT技術將以上兩種經T6處理的鋁合金進行角接焊,再取樣進行低周疲勞試驗,以獲得E- N曲線和低周疲勞壽命與應變幅之間的關系。

1、試驗材料與方法

將尺寸為5 mm×200 mm×200 mm的T6態6082鋁板和尺寸為15 mm×100 mm×150 mm的A356鋁板進行冷金屬過渡(CMT)角接焊, CMT焊接參數:焊接電流/電壓為265 A/19.5 V,焊接速度65 cm/min,送絲速度4.3 m/min,脈沖修正-0.2。

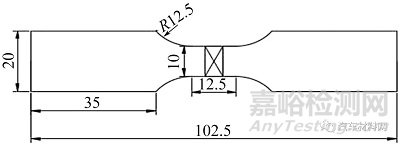

將焊后試樣線切割加工成厚3 mm的疲勞試樣,加工時確保焊縫處于疲勞試樣的中心,如圖1所示。根據GB/T 15248—2008[8],采用軸向應變控制,保持頻率1 Hz及應變比 R=-1恒定,三角波加載,在MTS- 6730型電液伺服疲勞試驗機上對試樣進行應變幅為0.25%~0.40%的低周疲勞試驗。

圖1 角接接頭低周疲勞試樣

Fig.1 Low- cycle fatigue specimen for T- joint

對焊后接頭進行剖切,經打磨、拋光后,用體積分數為10%的NaOH溶液腐蝕,然后用焊接熔深分析儀檢測焊縫熔深。采用102.5 mm×20 mm非標準拉伸試樣,在Zwick/Roell Z100試驗機上進行拉伸試驗。用MH- 3 型硬度計測定熔合線兩側的顯微硬度,試驗力為250 g。

2、角接接頭組織和性能

2.1 宏觀形貌

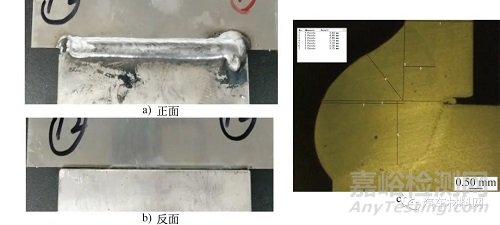

角接接頭宏觀形貌見圖2。焊縫熔深為3.1 mm,滿足焊接工藝設定的熔深要求。

圖2 角接接頭宏觀形貌

Fig.2 Macrographs of T- joint

2.2 微觀形貌

角接接頭微觀組織如圖3所示,焊縫可分為3個區域,分別是熱影響區、熔融區與焊縫。A356鋁合金側熔融區為共晶組織,熱影響區顯微組織與母材相似,均為α- Al基體。

圖3 角接接頭顯微組織

Fig.3 Microstructures of T- joint

2.3 拉伸性能及顯微硬度

角接接頭的拉伸試驗結果表明,接頭失效峰值載荷可達8.5 kN,斷后伸長率可達4%。焊接接頭試樣斷裂于焊址部位。

接頭的焊縫、 焊縫兩側熱影響區及母材的硬度如圖4所示。其中熱影響區由于晶界液化硬度較低。

圖4 角接接頭的顯微硬度分布

Fig.4 Microhardness profile of T- joint

試驗結果表明:CMT焊接工藝得到的異種鋁合金角接接頭成形良好,缺陷較少,能滿足技術要求。

3、角接接頭低周疲勞特性

3.1 疲勞試驗數據

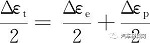

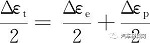

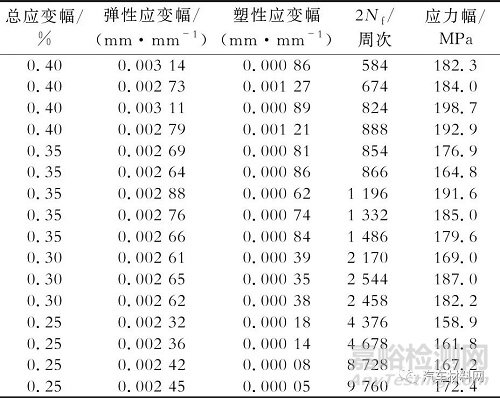

應變幅分別為0.25%、0.30%、0.35%、0.40%時的疲勞試驗數據如表1所示。表1中的彈性應變幅 塑性應變幅

塑性應變幅 是根據GB/T 26077—2010[9],計算不同應變幅下半壽命滯回曲線得到的。

是根據GB/T 26077—2010[9],計算不同應變幅下半壽命滯回曲線得到的。

表1 6082- A356角接接頭疲勞試驗數據

Table 1 Fatigue test data of 6082- A356 T- joint

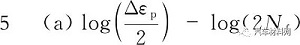

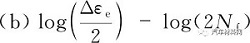

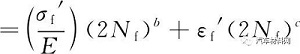

根據Coffin- Manson- Basquin公式(式(1)、式(2)),對表1中應變疲勞數據進行線性擬合。

(1)

(2)

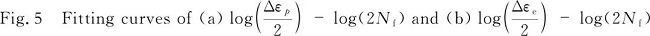

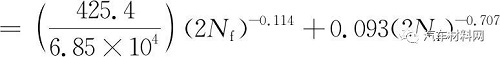

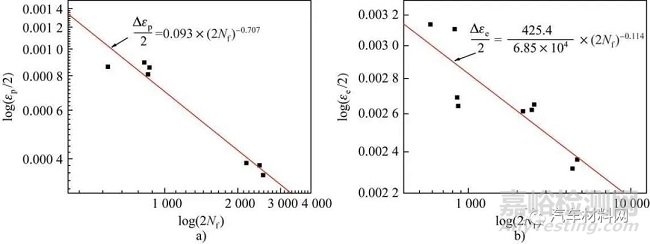

式(1)與式(2)兩邊取對數,得到式(3)和式(4)。對式(3)、式(4)進行線性擬合,結果如圖5所示。根據圖5中擬合直線的斜率與截距,得到疲勞延性系數εf′、疲勞延性指數c、疲勞強度系數σf′、疲勞強度指數b。

(3)

(4)

在雙對數坐標系中對塑性應變幅、彈性應變幅與壽命反復數的數據進行線性擬合,得到的應變疲勞參數如表2所示,總應變幅與壽命反復數之間的關系如式(5)所示。

表2 6082- A356角接接頭的低周疲勞參數

Table 2 Low- cycle fatigue parameters of 6082- A356 T- joint

(5)

圖 和

和 擬合直線

擬合直線

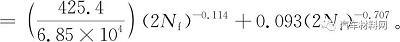

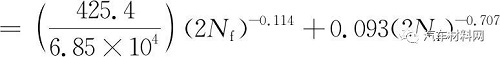

3.2 應變- 疲勞曲線

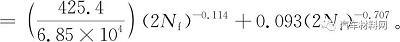

將擬合得到的角接接頭應變疲勞參數代入式(5),得到應變- 壽命關系的預測方程見式(6),拉伸試驗得到的彈性模量E=6.85×104 MPa。繪制應變- 壽命曲線如圖6所示,虛線和實線分別為彈性應變幅、塑性應變幅對壽命反復數的擬合直線,曲線為總應變幅- 壽命反復數的預測曲線。從應變- 壽命曲線可以看出,隨著應變幅的增大,疲勞壽命呈冪級數降低,并且在循環加載初期由塑性應變幅控制轉變為在循環后期由彈性應變幅控制。

圖6 Δεt、Δεe、Δεp-(2Nf)擬合曲線

Fig.6 Fitting curves of Δεt, Δεe, Δεp-(2Nf)

(6)

由應變- 壽命曲線可見,根據Manson- Coffin- Basquin[10]方程擬合得到的曲線與真實數據之間的置信度較高,可用來指導材料使用壽命設計。

3.3 應變疲勞參數

將應變- 壽命曲線擬合相關的應力應變參數列入表3中。

表3 6082- A356角接接頭疲勞應變- 壽命曲線參數

Table 3 Fatigue parameters of E- N curves for 6082- A356 T- joint

4、結論

(1)6082擠壓鋁合金與A356鑄造鋁合金的CMT焊角接接頭的外觀良好,缺陷較少,焊縫熔深和力學性能等均滿足技術要求。

(2)根據Manson- Coffin- Basquin公式計算了角接接頭的疲勞特性參數:疲勞強度系數σf′為425.4 MPa,疲勞強度指數b為-0.114;疲勞延性系數εf′為0.093,疲勞延性指數c為-0.707;循環強度系數K′為303,循環應變硬化指數n′為0.072。

(3)建立了該焊縫材料的低周疲勞壽命預測公式,為:

參考文獻

[1] 李小欣,徐仲勛,王曉貞,等.焊絲對5754- H111鋁合金焊接接頭組織和性能影響[J].上海金屬,2019,41(5):14- 18.

[2] 朱則剛.鋁及鋁合金的性能特點及其焊接加工[J].現代焊接,2012(11):43- 48.

[3] 羅四維,楊靜,朱德瓏,等.鋁合金CMT焊對接接頭組織與性能的研究[J].上海金屬,2018,40(6):7- 11.

[4] 陸瑤,許莎,邢彥鋒.6061鋁合金/DP590鋼冷金屬過渡焊接工藝參數優化與變形預測[J].機械工程材料,2019,43(4):25- 29.

[5]GUNGOR B,KALUC E, TABAN E, et al. Mechanical and microstructural properties of robotic cold metal transfer (CMT) welded 5083- H111 and 6082- T651 aluminum alloys[J].Materials & Design,2014,54:207- 211.

[6] 馮呈庠,朱德瓏,張梅,等.熱處理工藝對6082鋁合金性能的影響[J].上海金屬,2017,39 (5) :36- 41.

[7] MENGHANI J, BHUSHAN B, SINGH B, et al. The effect of rare earth addition and stirring on the mechanical properties of a cast A356 Alloy[J]. Social Science Electronic Publishing, 2015, VIII(2):7- 16.

[8] 中國科學院金屬研究所. 金屬材料軸向等幅低循環疲勞實驗方法:GB/T 15248—2008[S].北京:中國標準出版社,2008.

[9] 全國鋼標準化技術委員會.金屬材料疲勞試驗軸向應變控制方法:GB/T 26077—2010[S]. 北京:中國標準出版社,2010.

[10] NIELONG A, DSOKI C I, KAUFMANN H, et al. New method for evaluation of the Manson- Coffin- Basquin and Ramberg- Osgood equations with respect to compatibility[J]. International Journal of Fatigue,2008,30(10):1967- 1977.

塑性應變幅

塑性應變幅 是根據GB/T 26077—2010[9],計算不同應變幅下半壽命滯回曲線得到的。

是根據GB/T 26077—2010[9],計算不同應變幅下半壽命滯回曲線得到的。

和

和 擬合直線

擬合直線