Z2CND17-12奧氏體不銹鋼為法國RCC-M《壓水堆核島機械設備設計和建造規則》中的牌號,其近似牌號為GB/T 14975—2012 《結構用不銹鋼無縫鋼管》中的022Cr17Ni12Mo2鋼。該材料因具有良好的力學性能、耐腐蝕性能、組織穩定性和抗中子輻照性能,被廣泛用于核電站設備中。某核電機組檢修過程中發現材料為Z2CND17-12鋼的閥門引漏管發生多次開裂。閥門引漏管的主要作用是將閥門泄漏的介質引流至泄壓箱,閥門介質主要為含硼水,引漏管從安裝至斷裂共運行約5a,引漏管的規格為21.3mm×2.77mm(外徑×壁厚),管內壓力為0.2MPa。來自福建寧德核電有限公司和西安熱工研究院有限公司的葉永魁等研究人員采用一系列理化檢驗方法對該閥門引漏管的開裂原因進行了分析,并提出了相關建議。

1、理化檢驗

1.1宏觀觀察

截取開裂引漏管的宏觀形貌如圖1所示。橫向裂紋斷面的宏觀形貌如圖2所示。由圖1~2可知:開裂引漏管內表面存在多條環向裂紋;裂紋斷面無宏觀塑性變形,呈脆性斷裂特征;裂紋面上存在黃褐色腐蝕痕跡。

1.2化學成分分析

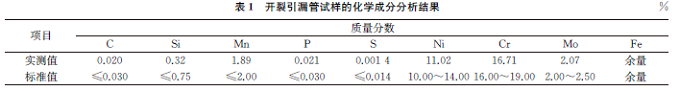

對開裂引漏管試樣進行化學成分分析,結果如表1所示。由表1可知:試樣的化學成分分析結果符合RCC M M3304—2007 《用于1,2級和3級設備的奧氏體不銹鋼鋼管(熱交換器管除外)》對Z2CND17-12鋼的要求。

1.3金相檢驗

在試樣開裂部位制取縱向試樣,在光學顯微鏡下觀察,結果如圖3所示。由圖3可知:試樣的顯微組織為奧氏體,晶粒度均為6~8級,未見異常;近內、外壁顯微組織未見明顯差異。試樣裂紋均由內壁向外壁穿晶開裂,裂紋存在很多分枝,裂紋尖端多呈樹枝狀分叉,為應力腐蝕裂紋的特征;外壁未見異常。

1.4維氏硬度測試

按照GB/T 4340.1—2009 《金屬材料 維氏硬度試驗 第1部分:試驗方法》對金相試樣進行維氏硬度測試,測點位置如圖4所示,測試結果如表2所示。由表2可知:試樣的硬度略高于GB/T 14975—2012對Z2CND17-12鋼的要求;裂紋附近及遠離裂紋處的硬度未見明顯差異。

1.5掃描電鏡(SEM)分析

截取開裂引漏管試樣,其內表面及橫向裂紋斷面的SEM形貌如圖5~6所示。由圖5~6可知:試樣內表面存在腐蝕裂紋和腐蝕坑,腐蝕裂紋中充滿腐蝕產物,外表面未見異常;橫向裂紋打開后的裂紋斷面呈脆性穿晶開裂特征,無疲勞斷裂特征,裂紋面上有一層腐蝕產物。

1.6能譜分析

試樣內表面斷口和橫向裂紋斷面的能譜分析位置如圖7所示,分析結果如表3所示。由表3可知:內表面及橫向裂紋斷面均存在腐蝕性元素氯。

2、綜合分析

引漏管材料的硬度高于標準要求,化學成分及顯微組織未見異常。引漏管內表面存在多條環向裂紋,微觀下存在因腐蝕形成的腐蝕裂紋和腐蝕坑;裂紋面無宏觀塑性變形,呈脆性穿晶開裂,無疲勞斷裂特征,裂紋面上存在黃褐色的腐蝕產物;由內壁向外壁發生穿晶開裂,存在很多分枝,尖端多呈樹枝狀分叉;內表面及裂紋面均存在腐蝕性元素氯。裂紋特征均屬于應力腐蝕裂紋。

應力腐蝕是材料、環境、應力相互作用的結果。材料對應力腐蝕的敏感性與材料的強度、顯微組織、雜質含量、所受應力的大小以及腐蝕介質等因素有關。

硬度超標表明開裂引漏管試樣殘留較高的殘余應力,是應力腐蝕開裂的根源。內壁均有腐蝕坑,表明管內存在少量氯離子引起的點蝕。閥門內部流動的一回路介質,是嚴格控制氯離子的除鹽水,但不能排除少量滲漏的一回路水中氯離子的富集,也不排除在人為去污擦拭過程中引入氯離子的可能。

綜上所述,引漏管開裂的原因為應力腐蝕,腐蝕介質為氯離子,在應力和腐蝕介質氯離子的共同作用下,發生了應力腐蝕開裂。

3、結語

引漏管開裂的原因為應力腐蝕,腐蝕介質為氯離子。建議嚴格控制引漏管內的氯離子含量,并使用經過充分固溶處理的引漏管,以降低應力腐蝕的敏感性。