隨著風(fēng)電、石油、汽車、高鐵、航空、工程機械、電力、建筑等高端裝備領(lǐng)域的快速發(fā)展,緊固件行業(yè)已逐步實現(xiàn)了自動化生產(chǎn),同時對緊固件的質(zhì)量和性能方面提出了更高的要求。高強度螺栓是風(fēng)電機組的關(guān)鍵零件,對風(fēng)電機組的安全運行起到至關(guān)重要的作用,其中尤以塔筒之間、主軸和輪轂之間、輪轂和葉片之間連接部位的螺栓最為關(guān)鍵,受力也最為復(fù)雜。這些螺栓直接影響著風(fēng)電機組的安裝、運行安全及使用壽命。一旦螺栓出現(xiàn)斷裂或失效,將會造成風(fēng)機異常,葉片著火、斷裂等嚴(yán)重后果,因此高強度螺栓的質(zhì)量控制及監(jiān)督管理非常重要,在選材、整體結(jié)構(gòu)設(shè)計、生產(chǎn)制造工藝、現(xiàn)場安裝以及維護(hù)保養(yǎng)等方面都要嚴(yán)格執(zhí)行設(shè)計規(guī)范和質(zhì)量管理文件,確保螺栓連接的設(shè)計、制造、安裝、使用的可靠性。

某高強度螺柱在服役10個月后發(fā)生斷裂,斷裂螺柱采用張拉法安裝,未涂油,服役環(huán)境無腐蝕性。送檢的5個雙頭螺柱中,3個是拆下來的未斷裂螺柱,2個是斷裂螺柱。螺柱型號為M36×1693-10.9,材料為42CrMoA鋼。螺柱的生產(chǎn)工藝流程為:原材料檢測→性能熱處理(中頻熱處理工藝,淬火溫度為930℃,水冷;回火溫度為650℃,空冷)→剝皮校直(車削剝皮單邊0.5~0.6mm)→鋸料→倒角→加工內(nèi)六方→滾絲→磁粉檢測→拋丸→達(dá)克羅處理。金雙峰等研究人員采用宏觀觀察、化學(xué)成分分析、掃描電鏡(SEM)分析、金相檢驗以及力學(xué)性能測試等方法對螺柱的斷裂原因進(jìn)行了研究,以防止該類事故再次發(fā)生。

1、理化檢驗

1.1 宏觀觀察

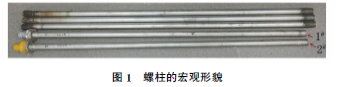

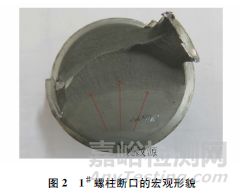

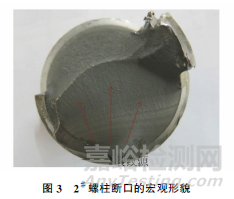

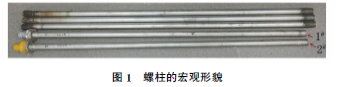

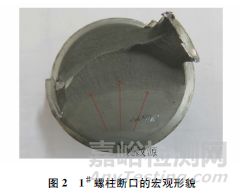

斷裂螺柱(編號為1#,2#)和未斷裂螺柱的宏觀形貌如圖1所示,1#,2#螺柱均斷裂于螺紋位置,斷口未見明顯塑料變形,斷口附近的桿部存在周向磨損痕跡。兩個螺柱斷口的宏觀形貌如圖2,3所示,兩個螺柱的斷口宏觀形貌相似,均可見明顯的貝殼紋,曲率半徑最小處位于斷口邊緣,是裂紋源區(qū),裂紋擴展方向如圖中箭頭所示,最后斷裂區(qū)與軸向約呈45°,裂紋擴展過程中,承載面積減小,當(dāng)裂紋達(dá)到臨界尺寸后,螺柱斷裂,形成剪切唇區(qū),該區(qū)面積越大,說明在瞬斷時螺柱所承受的載荷越大。1#螺柱的斷口擴展區(qū)較2#螺柱更光滑細(xì)膩,面積稍微大些,2#螺柱斷口的疲勞弧線和旋轉(zhuǎn)彎曲曲線說明螺柱同時受到扭轉(zhuǎn)作用力。

1.2 化學(xué)成分分析

在1#螺柱上取樣,按照GB/T 4336—2016《碳素鋼和中低合金鋼 多元素含量的測定 火花放電原子發(fā)射光譜法(常規(guī)法)》,采用直讀光譜儀對試樣進(jìn)行化學(xué)成分分析,根據(jù)結(jié)果可知,螺柱的化學(xué)成分滿足GB/T 3077—2015 《合金結(jié)構(gòu)鋼》對42CrMoA鋼的要求。

1.3 掃描電鏡分析

用掃描電鏡(SEM)觀察1#螺柱斷口的微觀形貌,可知裂紋源呈線性,可見類似折疊裂紋[見圖4a)],擴展區(qū)可見疲勞條帶[見圖4b)],擴展后期為韌窩形貌[見圖4c)],瞬斷區(qū)為韌窩形貌[見圖4d)]。

1.4 金相檢驗

沿1#螺柱斷口裂紋源位置的縱截面制取試樣,在光學(xué)顯微鏡下觀察,圖5為非金屬夾雜物的微觀形貌,按照GB/T 10561—2005 《鋼中非金屬夾雜物含量的測定標(biāo)準(zhǔn) 評級圖顯微檢驗法》評定,A類夾雜為0.5級,D類夾雜為1.5級,DS類夾雜為1.5級。

按照GB/T 13298—2015 《金屬顯微組織檢驗方法》的要求,沿1#,2#螺柱斷口裂紋源位置的縱截面取樣,經(jīng)鑲嵌、研磨、拋光后在光學(xué)顯微鏡下觀察,結(jié)果如圖6所示。由圖6可知:裂紋源位置的螺紋表面未見脫碳,裂紋源附近的牙底可見折疊,裂紋源及其附近裂紋的周邊和裂紋尖端方向存在沿裂紋方向的金屬變形流線。觀察試樣的其他螺紋,螺紋表面存在多處折疊。3個未斷裂螺柱的螺紋表面未見折疊(見圖7)。螺柱的顯微組織是回火索氏體(見圖8)。

1.5 脫碳層深度測定

按照ISO 898-1:2013 Mechanical Properties of Fasteners Made of Carbon Steel and Alloy Steel-Part 1: Bolts,Screws and Studs with Specified Property Classes-Coarse Thread and Fine Pitch Thread,檢測螺柱螺紋脫碳情況,斷裂螺柱的H1(外螺紋牙型高度)為2.560,E(螺紋未脫碳的高度)為2.560,G(螺紋全脫碳層的深度)為0,從結(jié)果看E≥2/3H1,G≤0.015,均符合ISO 898-1:2013的要求。

1.6 低倍檢驗

按照GB/T 226—2015 《鋼的低倍組織及缺陷酸蝕檢驗法》對1#螺柱取樣,并進(jìn)行低倍檢驗,按照GB/T 1979—2001 《結(jié)構(gòu)鋼低倍組織缺陷評級圖》評級,1#螺柱低倍組織主要是中心疏松1級,一般疏松1級(見圖9)。

1.7 力學(xué)性能測試

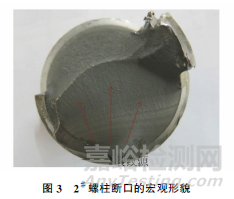

在1#,2#螺柱上取樣,進(jìn)行力學(xué)性能測試,結(jié)果如表1所示。兩個螺柱的硬度、抗拉強度、斷后伸長率、斷面收縮率、規(guī)定塑性延伸強度等都符合ISO 898-1:2013的要求。沖擊吸收能量滿足技術(shù)要求。

表1 斷裂螺柱的力學(xué)性能測試結(jié)果

2、綜合分析

斷裂螺柱的化學(xué)成分滿足GB/T 3077—2015對42CrMoA 鋼的要求,螺柱材料的純凈度較好。螺柱的低倍組織未見異常。螺柱基體的顯微組織為回火索氏體+極少量鐵素體,顯微組織無異常。螺柱螺紋脫碳合格。斷裂螺柱的力學(xué)性能都符合ISO 898-1:2013的要求,沖擊吸收能量滿足技術(shù)要求。

斷口分析結(jié)果表明:斷裂螺柱的裂紋源呈線性,斷面有貝殼狀花紋,瞬斷區(qū)面積較大,說明最后瞬斷時,螺柱所受的應(yīng)力較大。裂紋源區(qū)存在類似折疊形貌,斷口存在疲勞條帶,說明螺柱斷裂模式是疲勞斷裂。1#螺柱和2#螺柱斷口的微觀形貌相似,2#螺柱斷口的疲勞弧線呈旋轉(zhuǎn)彎曲曲線,說明2#螺柱受旋轉(zhuǎn)彎曲載荷,螺柱可能松動。金相檢驗結(jié)果表明,裂紋源附近和其他螺紋表面,特別是牙底和靠近牙底位置均存在不同程度的折疊。斷口裂紋源及附近的折疊都存在折疊引起的金屬變形流線,說明螺柱斷裂起源于螺紋牙底折疊。螺柱螺紋牙底的折疊會增加該區(qū)域的應(yīng)力集中,從而降低疲勞斷裂強度。3個未斷裂的螺柱牙底未發(fā)現(xiàn)折疊,說明牙底折疊是螺柱發(fā)生早期斷裂的一個主要原因。從螺柱斷口附近的周向磨損痕跡和斷口的扭轉(zhuǎn)弧線形貌推斷,螺柱在服役過程中可能存在松動現(xiàn)象,當(dāng)螺柱預(yù)緊力降低時,螺柱受力比較復(fù)雜,有彎曲、扭轉(zhuǎn)、剪切等復(fù)雜載荷,所以螺柱易沿應(yīng)力集中的螺紋牙底折疊位置萌生疲勞裂紋,疲勞裂紋在較大交變載荷作用下不斷擴展,直至螺柱斷裂。

3、結(jié)論及建議

(1) 螺柱的斷裂模式是疲勞斷裂。

(2) 螺柱的化學(xué)成分、力學(xué)性能、低倍組織、脫碳、顯微組織均未見異常。

(3) 螺柱斷裂的原因是螺柱在服役過程中松動,使其承受了較大的多方向交變載荷,且螺柱螺紋牙底存在折疊,所以螺柱沿螺紋牙底應(yīng)力集中的折疊處萌生了疲勞裂紋源,并不斷擴展直至螺柱斷裂。

(4) 建議廠家調(diào)整滾絲工藝,加強生產(chǎn)過程中的質(zhì)量控制,避免螺紋中徑以下及牙底產(chǎn)生折疊;監(jiān)督螺柱的安裝、使用維護(hù)過程,以避免造成重大損失。