為給某鎖筒機構導向基座和導向桿摩擦副配對選材�,研究了軋制態�����、固溶態����、固溶+時效態2A12鋁合金與時效態17-4PH不銹鋼組成的摩擦副在干摩擦和抹潤滑脂潤滑條件下的摩擦磨損性能。結果表明:軋制態2A12鋁合金的抗拉強度和顯微硬度高于固溶態和固溶+時效態,遠低于時效態17-4PH不銹鋼;在抹潤滑脂潤滑條件下,軋制態2A12鋁合金與17-4PH不銹鋼配副的平均摩擦因數以及軋制態鋁合金的平均體積磨損率明顯低于干摩擦條件下�,并且低于相同潤滑條件下固溶態和固溶+時效態2A12鋁合金;2種潤滑條件下3種狀態鋁合金的磨損機制均以磨粒磨損為主�、黏著磨損為輔��,不銹鋼的磨損機制為輕微磨粒磨損�����。鎖筒機構可以選擇軋制態2A12鋁合金與時效態17-4PH不銹鋼進行配對,通過涂抹潤滑脂來減少摩擦磨損卡滯現象。

1�、 試樣制備與試驗方法

1.1 試樣制備

試驗材料:2A12鋁合金軋制棒材����,規格為?45mm���,17-4PH不銹鋼鍛件�,規格為?50mm。

使用線切割機將2A12鋁合金軋制棒材加工成尺寸為?45mm×130mm的試樣,置于箱式電阻爐中進行固溶處理,固溶處理工藝為500 ℃保溫2h水冷�����,然后置于電熱鼓風干燥箱中進行時效處理,時效處理工藝為190℃保溫10h空冷�����。

使用線切割機將17-4PH不銹鋼鍛件加工成尺寸分別為?50mm×80mm和?20mm×130mm的試樣,置于箱式電阻爐中進行固溶處理����,固溶處理工藝為1040℃保溫1h油冷����,再進行時效處理��,時效處理工藝為480℃保溫4h空冷��。

1.2 試驗方法

將不同狀態鋁合金試樣以及時效態不銹鋼試樣均加工成尺寸為?20mm×14mm的金相試樣,經磨拋�����,腐蝕液腐蝕后��,在光學顯微鏡下觀察顯微組織�����。其中�����,2A12鋁合金使用的腐蝕液由體積比1∶5∶15的氫氟酸、硝酸和鹽酸組成���,17-4PH不銹鋼使用的腐蝕液由體積比1∶2的硝酸和鹽酸組成。

將不同狀態鋁合金試樣以及時效態不銹鋼試樣均加工成標距段尺寸為?10mm×50mm的標準拉伸試樣�,根據GB/T 228.1—2010�,使用電子萬能試驗機進行室溫拉伸試驗�����,屈服前的拉伸速度均為1mm·min-1,屈服后為25mm·min-1��,各測試3個平行試樣取平均值����。

按照GB/T 4340.1—2009,采用數顯維氏硬度計測試鋁合金試樣的顯微硬度�����,載荷為2.942N�,保載時間為15s,不同狀態試樣各測3個點取平均值����。按照GB/T 230—2018��,采用洛氏硬度計測試不銹鋼試樣的洛氏硬度,各測3個點取平均值��。根據GB/T 1172—1999�,將不銹鋼試樣的洛氏硬度轉化成為顯微硬度。

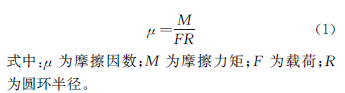

在鋁合金試樣上截取尺寸為7mm×7mm×30mm的方塊試樣��,表面粗糙度Ra為0.40μm����;在不銹鋼試樣上截取尺寸為?40mm×?16mm×10mm的圓環試樣,外圓表面粗糙度Ra為0.40μm�����。按照GB/T 12444-2006�����,在摩擦磨損試驗機上進行圓環-方塊摩擦磨損試驗,試驗溫度為室溫24℃,相對濕度為(50±5)%����,方塊試樣壓在圓環試樣上�,載荷為245N����,圓環試樣轉速為200r·min-1,相對方塊試樣的線速度為0.42m·s-1,試驗時間為120min����。采用2種潤滑方式�����,一是干摩擦,二是試驗前涂抹XG/LT二硫化鉬鋰基潤滑脂,試驗過程中不再加潤滑脂。在摩擦試驗過程中由儀器自動記錄力矩隨時間的變化,通過力矩計算摩擦因數����,平均摩擦因數取試驗60~120min時摩擦因數的平均值����。摩擦因數計算公式如下:

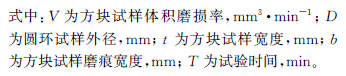

采用三維激光掃描電子顯微鏡觀察試樣表面摩擦磨損形貌�。按照GB/T 12444—2006,用游標卡尺測量方塊試樣表面的磨痕寬度,在整個磨痕長度方向的中間及兩側1/4長度處進行測量���,取平均值。計算方塊試樣平均體積磨損率���,公式如下:

2�、 試驗結果與討論

2.1 顯微組織

由圖1可見:軋制態����、固溶態、固溶+時效態3種狀態的2A12鋁合金顯微組織都由基體α(Al)固溶體及其上分布的顆粒狀S(Al2CuMg)相和條狀Al6FeMnSi相組成�����;時效態17-4PH不銹鋼的顯微組織為回火馬氏體和彌散分布析出相���。

2.2 拉伸性能與顯微硬度

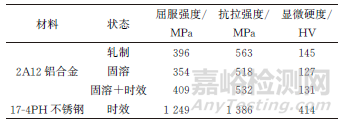

由表1可見:軋制態2A12鋁合金因發生形變強化�,其抗拉強度和顯微硬度最高��;固溶處理消除了形變強化�,使得組織均勻��,因此固溶態2A12鋁合金的強度和顯微硬度低于軋制態����,但時效處理后強度和顯微硬度又有所提高��。時效態17-4PH不銹鋼的顯微硬度與強度遠高于2A12鋁合金���。

表1 不同狀態2A12鋁合金和時效態17-4PH不銹鋼的力學性能

2.3 摩擦磨損性能

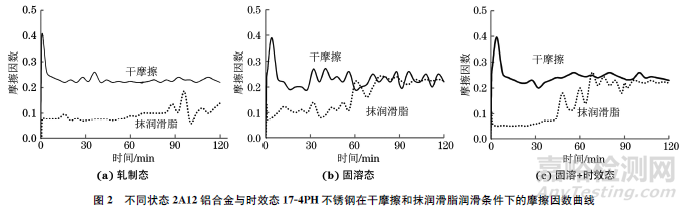

由圖2可見:在整個摩擦磨損過程中����,軋制態2A12鋁合金與17-4不銹鋼在抹潤滑脂潤滑條件下的摩擦因數均明顯小于在干摩擦條件下��;固溶態�����、固溶+時效態2A12鋁合金與17-4不銹鋼在抹潤滑脂潤滑條件下的摩擦因數在摩擦磨損前期明顯小于干摩擦條件下,而在摩擦磨損中后期與干摩擦條件下相近�。

計算得到軋制態�、固溶態���、固溶+時效態2A12鋁合金與17-4PH不銹鋼在干摩擦條件下的平均摩擦因數分別為0.23���,0.22�����,0.24,鋁合金試樣的平均體積磨損率分別為0.346��,0.328����,0.581mm3·min-1;在抹潤滑脂潤滑條件下的平均摩擦因數分別為0.11����,0.22���,0.22�����,鋁合金試樣的體積磨損率分別為0.008,0.207��,0.176mm3·min-1�。可見:軋制態2A12鋁合金與17-4PH不銹鋼在抹潤滑脂潤滑條件下的平均摩擦因數以及軋制態鋁合金的平均體積磨損率均明顯低于在干摩擦條件下�����,并且低于相同潤滑條件下固溶態和固溶+時效態2A12鋁合金�����。

2A12鋁合金在軋制過程中會形成高密度位錯��,產生點陣畸變、空位或氣孔等微缺陷����;在摩擦磨損過程中這些缺陷能有效吸附��、存儲潤滑脂,使得摩擦表面形成穩定潤滑轉移膜���,并且在膜破裂時能快速形成新的潤滑膜。因此�,軋制態2A12鋁合金在抹潤滑脂潤滑條件下的摩擦因數一直較低��,平均體積磨損率最小。

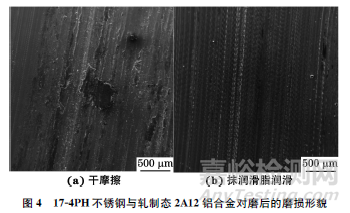

2.4 磨損形貌

由圖3可見:3種狀態2A12鋁合金試樣在干摩擦條件下的表面劃痕明顯����,為金屬間的劃傷�����、擦傷與犁溝,主要發生磨粒磨損��,同時表面還出現少量磨損脫落的黏附物��,說明存在少量黏著磨損�����;在抹潤滑脂潤滑條件下3種狀態鋁合金試樣表面主要存在劃痕,局部散落著顆粒狀附著物���,其磨損機制仍以磨粒磨損為主、黏著磨損為輔���。

17-4PH不銹鋼的顯微硬度遠高于2A12鋁合金,二者的表面粗糙度Ra都為0.40μm�����,其相互間的磨損過程主要為17-4PH不銹鋼對鋁合金進行磨粒磨損��。此外,由于鋁合金的熔點很低,在摩擦熱作用下鋁合金表面局部易發生熔焊����、黏結而產生少量黏著磨損�。

與3種狀態2A12鋁合金在干摩擦及抹潤滑脂潤滑條件下摩擦磨損后����,時效態17-4PH不銹鋼表面出現輕微劃痕,如圖4所示,其磨損機制均主要為輕微磨粒磨損��。

3��、 結 論

(1) 對比3種狀態鋁合金�����,軋制態2A12鋁合金的抗拉強度和顯微硬度最高;時效態17-4PH不銹鋼的顯微硬度和強度則遠高于3種狀態鋁合金�。

(2) 在整個摩擦磨損過程中�,軋制態2A12鋁合金與17-4PH不銹鋼在抹潤滑脂潤滑條件下的摩擦因數均明顯小于在干摩擦條件下的摩擦因數�����;固溶態�����、固溶+時效態2A12鋁合金在抹潤滑脂潤滑條件下的摩擦因數在摩擦磨損前期小于干摩擦條件下,中后期增大,與干摩擦條件下相近����;軋制態2A12鋁合金與17-4PH不銹鋼在抹潤滑脂潤滑條件下的平均摩擦因數以及軋制態鋁合金的平均體積磨損率明顯低于在干摩擦條件下�����,并且低于相同潤滑條件下固溶態和固溶+時效態2A12鋁合金��。

(3) 在干摩擦及抹潤滑脂潤滑條件下摩擦磨損后��,3種狀態2A12鋁合金的表面劃痕�����、黏附物明顯,磨損機制以磨粒磨損為主���、黏著磨損為輔;17-4PH不銹鋼表面劃痕較輕微��,磨損機制為輕微磨粒磨損�����。

(4) 綜合考慮鎖筒機構使用要求和摩擦磨損性能研究結果�,鎖筒機構可以選擇軋制態2A12鋁合金與時效態17-4PH不銹鋼進行配對�,通過涂抹潤滑脂來減少摩擦磨損卡滯現象。