某襯筒零件材料為退火態(tài),其熱處理工藝為高頻淬火+回火,襯筒的淬火區(qū)域為倒角端頭處下沿20~25mm,硬度要求為60~63.3HRC,淬火區(qū)馬氏體等級按照相關(guān)文件要求應(yīng)不大于7級。范語萱和李波兩位研究人員采用一系列理化檢驗方法對該襯筒零件的斷裂原因進行分析,以避免該類事故再次發(fā)生。

1、 理化檢驗

1.1 宏觀觀察

襯筒的斷裂區(qū)為端頭倒角區(qū),整個襯筒外表面緊靠倒角區(qū)一周可見約5mm寬的磨損痕跡,襯筒整體宏觀形貌如圖1所示。襯筒的斷面粗糙,斷口約占整個圓周的42%,其余部分為零件原始表面(見圖2)。

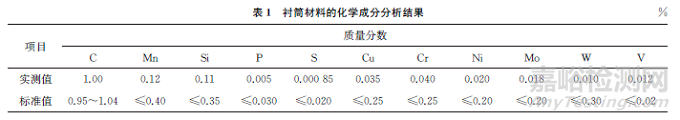

1.2 化學(xué)成分分析

對襯筒材料進行化學(xué)成分分析,結(jié)果如表1所示,由表1可知:襯筒材料滿足GB/T 1298—2008《碳素工具鋼》對T10A鋼的要求。

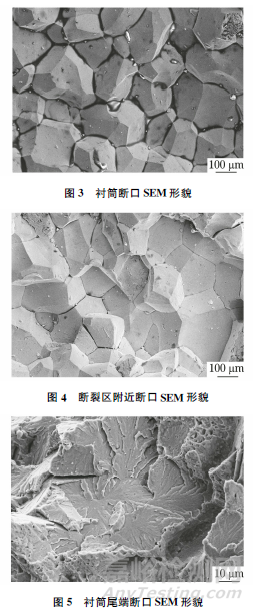

1.3 掃描電鏡分析

用掃描電子顯微鏡(SEM)對襯筒的斷口進行分析,可見斷口為典型的沿晶特征(見圖3)。在軸向距斷口約10mm處取樣,發(fā)現(xiàn)斷口形貌與原始斷口形貌一致,呈沿晶特征(見圖4)。在襯筒尾端取樣,斷口呈解理+韌窩形貌(見圖5)。

1.4 金相檢驗

垂直于斷口切取金相試樣,截面經(jīng)磨拋、腐蝕后,在光學(xué)顯微鏡下觀察,發(fā)現(xiàn)其顯微組織為較粗大的馬氏體,按相關(guān)工藝文件進行評定,針狀馬氏體評級為10級(見圖6)。

1.5 顯微硬度測試

襯筒端頭斷口附近的硬度為60.0~61.0HRC,符合相關(guān)技術(shù)要求。

從斷口一側(cè)向內(nèi)依次進行顯微硬度測試,根據(jù)GB/T 1172—1999 《黑色金屬硬度及強度換算值》,結(jié)合顯微硬度測試結(jié)果繪制淬火區(qū)硬度-距離曲線(見圖7),可知淬火區(qū)深度約為21.2mm。

1.6 不同熱處理參數(shù)對襯筒材料性能的影響規(guī)律

為了評估該零件在目前型號飛機上的穩(wěn)定性及可靠性,掌握該材料熱處理后的各項性能,對襯筒材料開展熱處理工藝試驗。分析不同熱處理工藝參數(shù)對襯筒材料馬氏體等級、力學(xué)性能、沖擊性能等的影響規(guī)律,試驗結(jié)果如表2所示。

2、 綜合分析

襯筒斷裂區(qū)為端頭倒角區(qū),整個襯筒外表面緊靠倒角區(qū)一周存在寬約5mm的嚴重磨損區(qū),說明襯筒端頭受到與其配合部件的摩擦作用。斷面粗糙,可見反光小刻面,說明彈艙門作動襯筒為脆性斷裂。

斷口分析結(jié)果表明:襯筒斷口為典型的沿晶特征,軸向距斷口約10mm處的斷口與原始斷口形貌一致,呈沿晶特征;在襯筒尾端取樣的斷口呈解理+韌窩形貌,說明在淬火區(qū)域的材料脆性較大,韌性較低,斷裂表現(xiàn)為脆斷特征。

金相檢驗結(jié)果表明:材料的顯微組織為較粗大的馬氏體,針狀馬氏體評級為10級,不符合該襯筒零件熱處理的要求(熱處理后馬氏體組織按上述工藝文件評定,不應(yīng)超過7級)。

通過對不同熱處理工藝參數(shù)下襯筒材料的馬氏體等級、力學(xué)性能、沖擊性能進行試驗,可知隨著淬火溫度的升高,馬氏體等級隨之上升,硬度也隨之增加,更為粗大的馬氏體組織造成材料脆性增加,材料幾乎沒有發(fā)生塑性變形,沒有經(jīng)歷明顯屈服階段,抗拉強度實測值隨之降低,材料在更早的階段發(fā)生斷裂。在沖擊載荷作用下,沖擊吸收能量的實測值隨之降低,即材料的抗沖擊性能下降,而壓縮屈服強度的實測值隨之升高。

硬度測試結(jié)果表明:襯筒端頭斷口附近的硬度為60.0~61.0HRC,結(jié)合顯微硬度測試結(jié)果繪制淬火區(qū)深度曲線,淬火區(qū)深度約為21.2mm。靠近端頭的顯微硬度比遠離端頭的顯微硬度高,根據(jù)GB/T 1172—1999標準換算可知,淬火區(qū)部分硬度偏高。

綜上所述,襯筒端頭經(jīng)過局部淬火處理后,由于溫度較高,奧氏體晶粒粗化,并且材料含碳量較高,過熱奧氏體中含有大量的碳,淬火后得到含有顯微裂紋的粗片狀馬氏體,使鋼的脆性增大,在使用中受到與其匹配零部件的摩擦、擠壓作用,當擠壓作用力達到一定程度時,襯筒發(fā)生脆性斷裂。

3、 結(jié)語

通過以上分析,可確認該襯筒發(fā)生脆性斷裂。斷裂的原因是:當零件加熱溫度超過組織轉(zhuǎn)變最大限制溫度時,淬火溫度過高,消除了奧氏體中的低碳區(qū),使奧氏體的化學(xué)成分基本均勻,晶體缺陷顯著減少,這就為馬氏體組織的定向形核和長大清除了障礙,進而形成粗大馬氏體組織,隨著淬火溫度的升高,馬氏體等級隨之上升,硬度也隨之增加。即淬火溫度過高導(dǎo)致馬氏體等級超標,硬度提高,鋼的脆性增大。